Изобретение относится к литейному и металлургическому производству и касается способов обработки модификаторов, используемых для чугуна.

Известны способы подготовки и обработки модификаторов, заключающиеся в их измельчении, просеве, плакировании, пассивировании [1, 2, 3, 4, 5 и 6]

Однако эти способы не полностью предотвращают взаимодействие поверхности частиц модификатора с влагой, особенно при перевозке и хранении. Насыщение водородом, кислородом и другими газами способствует переходу модификатора в "пассивное" состояние, при этом резко снижается его эффективность.

Наиболее близким по технической сущности и достигаемому результату к предложенному является способ подготовки ферросилиция и силикокальция для обработки чугуна [7] заключающийся в том, что с целью повышения степени усвоения модификатора его плакируют парафином.

Недостатком данного способа является то, что им не достигается высокая эффективность модифицирования вследствие неплотного сцепления парафина с поверхностным слоем порошка, растрескивание и откалывание парафинового слоя. Это связано с подготовленностью поверхности порошка, наличием газов и окислов.

Целью изобретения является резкое снижение расхода модификатора типа карбида кремния (SiC) или нитрида алюминия (AlN) и повышение при обработке им прочности чугуна при мелкодисперсной структуре.

Цель достигается тем, что ультрадисперсный модификатор перед плакированием обрабатывают 10-20%-ным раствором азотной кислоты, содержащей глицерин. Раствор азотной кислоты и глицерин берут в соотношении 1:(3-5).

Поверхностные слои частиц ультрадисперсного модификатора типа SiC, прореагировав с азотной кислотой, содержащей поверхностно-активное вещество в виде глицерина, способствуют очистке поверхности частиц от различных газообразующих примесей и защите очищенной поверхности от насыщения кислородом, водородом и другими примесями благодаря высокой сорбционной способности глицерина как поверхностно-активного вещества.

Наиболее эффективным является обработанный ультрадисперсный модификатор плазмохимического синтеза, получаемый на специально разработанных плазменных высокочастотных установках, вследствие особого энергетического состояния поверхности частиц порошка. Порошок, полученный таким способом, имеет аморфно-кристаллическое состояние, которому присуща высокая активность при вводе его в расплав. В частицах такого порошка межатомное расстояние убывает к поверхности вследствие действия поверхностного натяжения. Образование большого количества центров кристаллизации при модифицировании ультрадисперсными модификаторами такого типа обеспечивает высокую эффективность процесса. Этому также способствует повышенный тепломассообмен вследствие барботажа микрообъемов расплава, создаваемого продуктами испарения микропарафинового слоя частиц ультрадисперсного модификатора.

Ультрадисперсный модификатор, полученный по предлагаемому способу, прошел опробование на Кушвинском заводе прокатных валков Свердловской области при ковшевой обработке валкового чугуна. Использовали ультрадисперсный модификатор на основе карбида кремния (SiC), полученный на установках плазмохимического синтеза из отходов кремнийполимерных и титаново-магниевых производств.

Ультрадисперсный модификатор (SiC) обрабатывали при комнатной температуре и перемешивали в течение 50-60 мин. Затем порошок промывали дистиллированной водой на вакуумфильтре и сушили при 80-100oC. после этого ультрадисперсный модификатор кратковременно погружали в расплавленный парафин.

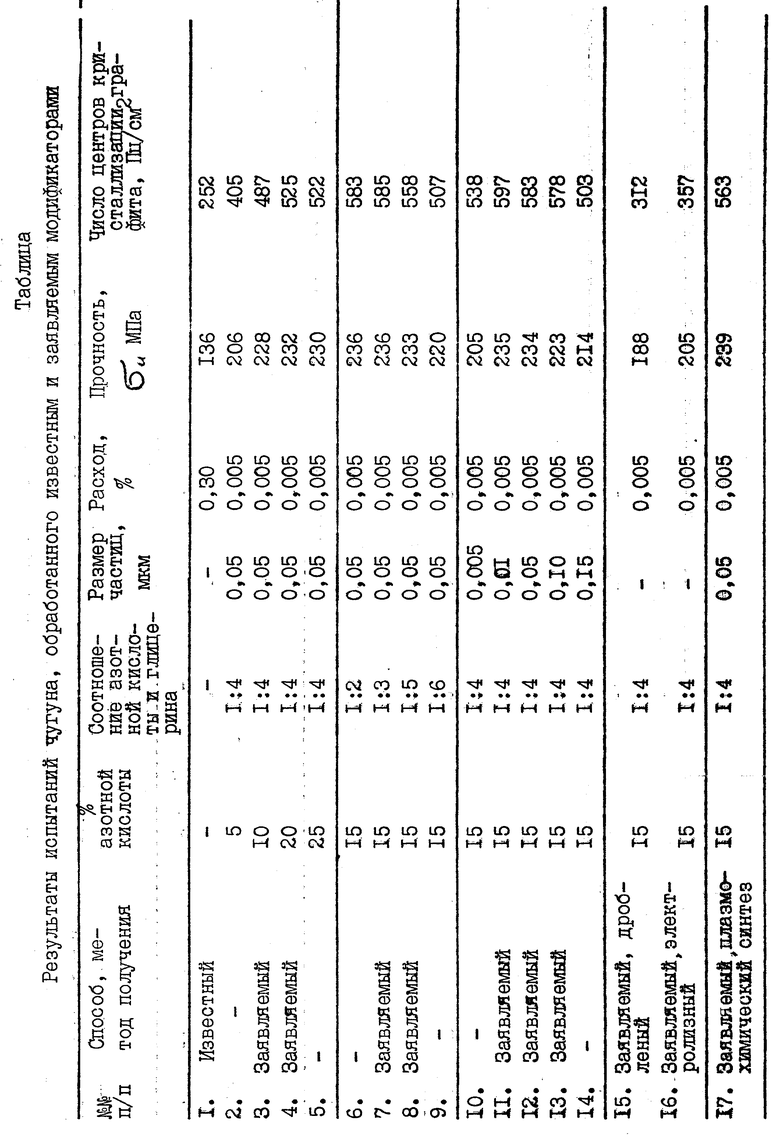

Результаты испытаний приведены в таблице.

Из таблицы видно, что оптимальные результаты получены при 10-20%-ном растворе азотной кислоты, составы 3-4. При меньшей концентрации азотной кислоты (5% ) снижается прочность чугуна и ухудшается макроструктура (увеличивается крупнозернистость структуры, т.к. уменьшается число центров кристаллизации графита на единицу (1 см2) поверхности шлифа). При более высокой концентрации раствора качества чугуна при обработке модификатора практически не изменяется (состав 5).

Влияние соотношения азотной кислоты и глицерина на качество чугуна приведено в таблице (6-9). Видно, что увеличение доли глицерина (состав 6) не влияет на макроструктуру и прочность чугуна, а снижение его меньше чем 1:5 ухудшает структуру и свойства чугуна (состав 9).

Из таблицы видно, что оптимальные результаты получены при фракционном составе модификатора в пределах 0,01-0,10 мкм. При размерах частиц карбида кремния менее 0,01 мкм часть их, имея диаметр меньше критического размера, растворяется в чугуне, не образуя центров кристаллизации графита, и число последних падает (состав 10). Кроме того, нижний (минимальный) размер фракции ограничен возможностями способа ее получения и снижением производительности установки. Уменьшается число центров кристаллизации графита и с увеличением фракции карбида кремния более 0,1 мкм. Графитные включения укрупняются, количество их падает и уменьшается вследствие этого прочность чугуна.

Из представленных способов получения модификаторов наиболее эффективен плазмохимический синтез (состав 17). Модификатор, полученный дроблением и электролизным способом, имеет более низкие показатели.

Обработка модификатора предлагаемым способом позволяет получать более высокие марки чугуна вне плавильного агрегата, а также повысить эксплуатационные показатели отливаемого металлургического и машиностроительного оборудования (прокатные валки, штампы, изложницы, станины и т.д.), что даст значительный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАТОР ДЛЯ ОБРАБОТКИ ЧУГУНА | 1993 |

|

RU2069703C1 |

| МОДИФИКАТОР ДЛЯ ОБРАБОТКИ ЧУГУНА | 1993 |

|

RU2069702C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 1993 |

|

RU2069705C1 |

| СПОСОБ ОТЛИВКИ ДВУСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 1993 |

|

RU2069600C1 |

| МОДИФИКАТОР ДЛЯ СФЕРОИДИЗИРУЮЩЕЙ ОБРАБОТКИ ЧУГУНА | 1993 |

|

RU2069704C1 |

| МОДИФИКАТОР ДЛЯ ОБРАБОТКИ ЖИДКИХ МЕТАЛЛОВ И СПЛАВОВ | 1999 |

|

RU2142515C1 |

| МЕТАЛЛИЧЕСКИЙ КОНЦЕНТРАТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2044075C1 |

| Мульти Компонентный Активированный Модификатор (МКАМ) для чугунов, сталей и цветного литья и способ его получения | 2017 |

|

RU2651514C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА И СИЛУМИНА | 2010 |

|

RU2439166C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2016112C1 |

Использование: литейное и металлургическое производство, в частности в способах обработки модификаторов, используемых для чугуна. Сущность изобретения: ультрадисперсный модификатор перед плакированием обрабатывают 10-20%-ным раствором азотной кислоты, содержащей глицерин; раствор азотной кислоты и глицерин берут в соотношении 1:(3-5); в качестве ультрадисперсного модификатора используют модификатор плазмохимического синтеза с размером частиц 0,01-0,10 мкм. 2 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник по чугунному литью | |||

| / Под ред | |||

| Гиршовича Н.Г | |||

| - М.: Машиностроение, 1978 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Белов С.В | |||

| Пористые материалы в машиностроении | |||

| - М.: Машиностроение, 1981 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ пассивирования порошка силикокальция | 1980 |

|

SU904892A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ обработки титановых порошков | 1981 |

|

SU1014653A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ пассивации металлических порошков | 1987 |

|

SU1488127A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ стабилизации пирофорных металлических порошков | 1983 |

|

SU1115852A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ подготовки ферросилиция и силикокальция для обработки чугуна | 1981 |

|

SU971887A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-10-27—Публикация

1995-02-27—Подача