Изобретение относится к области металлургии, в частности к химико-термической обработке резьбовых крепежных деталей из титановых сплавов, применяемых в конструкциях, работающих в вакууме при теплосменах от криогенных температур до 300-500° С.

Известен способ поверхностей обработки титановых деталей для улучшения трибологических свойств, включающий химико-термическую обработку с выдержкой при низких температурах,

Недостатками способа являются сложность осуществления, недостаточная технологичность и неэффективность применительно к резьбовым крепежным деталям.

Известен способ термической обработки титановых сплавов с нагревом выше

900° С с ускоренным охлаждением в потоке газа со скоростью выше 5° С/с и старением при 500-750° С.

Способ не позволяет регулировать уровень прочностных свойств и ударной вязкости в оптимальных пределах, не обеспечивают выс-эких антифрикционных свойств, требует специальных дисульфид- молибденовых смазок при сборке и эксплуатации, как и способ закалки при 780-910° С в воде со старением при 450-560° С.

Недостатки способа - многоступенчатость обработки, повышенная трудоемкость, охрупчиванме резьбовых деталей, в конечном счете, невозможность применения к деталям, работающим не только при контактном трении, но и при растягивающих нагрузках и термоциклировании.

VI 00

о

00

со

Сущность процессов, проходящих в поверхностном слое и основном металле кре- пежных резьбовых деталей из высокопрочных титановых сплавов, позволяющих достичь оптимальных свойств слоя и основного металла, в следующем:

- кратковременный вакуумный нагрев в течение 1-1,5 ч в нитрооксидирующей атмосфере исключает образование хрупкой карбонитридной корочки, но создает слой до 10-12 мкм повышенных антифрикционных, антизадирных свойств Одновременно не перегревается сердцевина, но подготавливается к закалке на максимальную прочность;

- атмосфера пиролиза бессажистого моноэтаноламина и азотсодержащего нашатырного спирта позволяет формировать альфированный слой на резьбовых поверхностях с микротвердостью не выше Но.49 689-745, прочно связанный с основной, не вызывающий снижения динамической прочности основы;

- нагрев и закалка в жидком азоте, а затем нагрев для старения и повторное охлаждение в жидком азоте, обеспечивающим охлаждение с промежуточной скоростью между водой и маслом, исключает деформацию резьбовой части и одновременно наследственно закрепляет тепловое изменение в микрообъемах, предотвращает изменение геометрии резьбы и размеров винтов и шпилек при аналогичных температурах при эксплуатации;

- неиз отермическое формирование поверхностно-активной пленки, происходящее в ингибиторе диэтиламине, в присутствии дисульфида молибдена улучшает антифрикционные свойства, снижает коэффициент трения в резьбовом соединении. Осуществление процесса закалки и старения с переносом для охлаждения через воздух позволяет применять печи с горячей ретортой для обработки по предложенной схеме взамен энергоемких крупногабаритных вакуумных печей СЭ В, а также проводить загрузку на старение кратковременной разгерметизацией реторты печи.

Практическое осуществление способ нашел при изготовлении винтов и шпилей М2, МЗ, М4 с шагом резьбы 0,5 мм, выполненных из титанового сплава ВТ-23 серийного производства. Для термической обработки использованы печи СШОЛ-ВНЦ мощностью 6,3 КВт, и печи СНОЛ-1,6. 2,5.1/11И2 с ретортой из нержавеющей стали 12Х18Н10Т и механическим вакуумнымiнасосом.

г1рШ тШ еййИсШёи Для пбдачи Siaky- умШе печи при закалке и старении проводили используя моноэтаноламин технический по ТУ 6-09-2447-77 СеНбОНМ и нашатырный спирт МЩОН по ГбСТ 3760-79. Пример. Винты резьбовые крепежа

магнитопровода энергетической установки МЗ длиной 12 мм изготовляли из прутка сплава ВТ-23 по ТУ 1-801-803-582-88.

Вакуумную закалку с нагревом и выдержкой при 870° С в атмосфере пиролиза мо0 ноэтаноламина и нашатырного спирта, , взятых в соотношении 1:1, длительность выдержки 1,5ч, остаточное давление в реторте 80-110 мм рт.ст., проводили с охлаждением в жидком азоте.

5 Старение при температуре 540° С в течение 5 ч проводили в атмосфере этого же карбюризатора с охлаждением в дибутила- мине с добавкой 0,02% дисульфида молибдена при магнитном перемешивании, затем

0 в жидком азоте.

В результате обработки на резьбовой и опарной поверхности винтов сформирован слой толщиной 10-11 мкм с микротвердостью Но.49 668-723, прочно связанный с ос5 новной. Практически исключено схватывание поверхности резьбы с ответной незакаленной деталью при сборке, рабочая температура узла составила 380-470° С, при этом не наблюдалось заедания резь0 бы при демонтаже узла. Как следствие, повысилась надежность и ресурс работы изделия в целом, при этом трудоемкость химико-термической обработки в сравнении с прототипом сократилась в 2,5 раза,

5 изменение размеров деталей исключено.

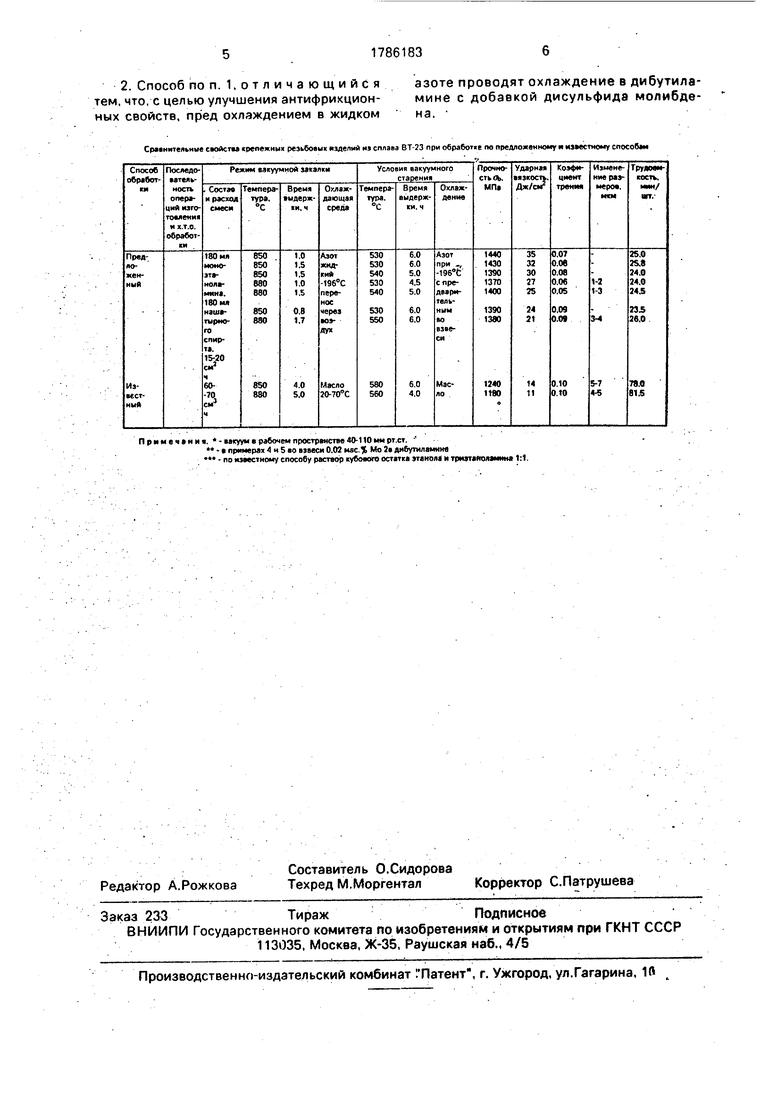

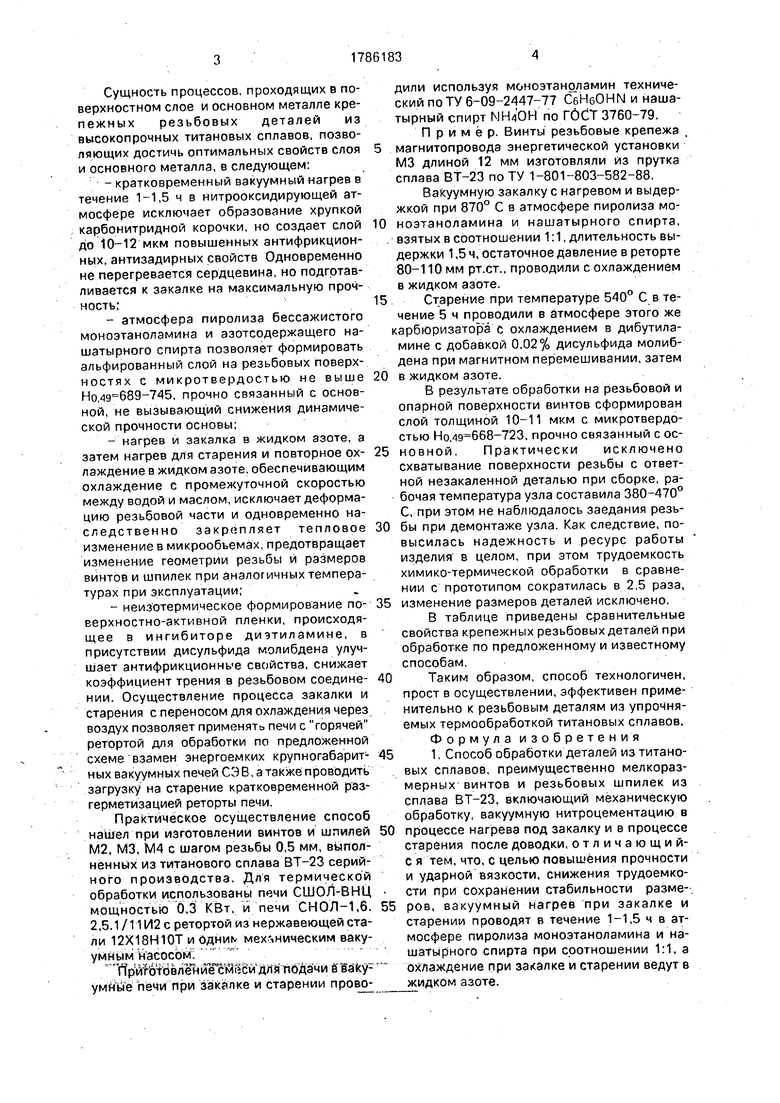

В таблице приведены сравнительные свойства крепежных резьбовых деталей при обработке по предложенному и известному способам.

0 Таким образом, способ технологичен, прост в осуществлении, эффективен применительно к резьбовым деталям из упрочняемых термообработкой титановых сплавов. Формула изобретения

51. Способ обработки деталей из титано- . вых сплавов, преимущественно мелкоразмерных винтов и резьбовых шпилек из сплава ВТ-23, включающий механическую обработку, вакуумную нитроцементацию в

0 процессе нагрева под закалку и в процессе старения после доводки, отличающий- с я тем, что, с целью повышения прочности и ударной вязкости, снижения трудоемкости при сохранении стабильности разме-.

5 ров, вакуумный нагрев при закалке и старении проводят в течение 1-1.5 ч в атмосфере пиролиза моноэтаноламина и нашатырного спирта при соотношении 1:1, а охлаждение при закалке и старении ведут в жидком азоте.

2. Способ по п. 1,отличающийся тем, что, с целью улучшения антифрикционных свойств, пред охлаждением в жидком

азоте проводят охлаждение в дибутила- мине с добавкой дисульфида молибдена.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕНОСНАЯ ВАКУУМНАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА И КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006773C1 |

| Состав для химико - термической обработки инструмента | 1990 |

|

SU1759951A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2031182C1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| Способ изготовления мелкоразмерного режущего инструмента из титановых сплавов, преимущественно перовых сверл | 1990 |

|

SU1773945A1 |

| Способ нитрооксидирования инструмента из сталей и сплавов | 1990 |

|

SU1752827A1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2031147C1 |

| Состав для термического оксидирования и закалки изделий | 1986 |

|

SU1423624A1 |

| Способ изготовления изделий из коррозионно-стойких хромсодержащих сталей | 1989 |

|

SU1661226A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ ТИТАНА ИЛИ ЕГО СПЛАВА | 2004 |

|

RU2368696C2 |

Изобретение относится к области металлургии, в частности к химико-термической обработке резьбовых крепежных деталей, применяемых в конструкциях маг- нитопроводов и узлов, работающих в вакууме при теплосменах от криогенных температур до температур 300-500° С. Способ включает изготовление резьбовых деталей в окончательный размер, вакуумную закалку и вакуумное старение в атмосферах пиролиза жидкого карбюризатора, содержащего моноэтаноламин и нашатырный спирт в соотношении 1:1. При этом выдержка при закалочном нагреве 1-1,5 ч,-а охлаждение при закалке и при старении в жидком азоте. Предусматривается охлаждение в ди- бутиламине с введением дисульфида молибдена до 0,02 мас.% перед криогенным охлаждением. Обеспечивается высокая стабильность размеров, повышенная прочность и вязкость, повышается ресурс работы при термоциклировании, улучшаются антифрикционные свойства высокопрочного титанового крепежа. 1 табл. ел

Сравнительные свойства крепежных резьбовых изделий на сплава ВТ-23 при обработке fro предложенному и известному способ

П ри« ечан и «. -вакуум рабочем пространстве 40-110 м«рт.ст.

- в примерах А и 5 «о взвеси 0.02 мас.% Мо 2в Дибутиламине - по известному способу раствор кубового остатка этанол и триэтаююмииа 1:1.

| Авторское свидетельство СССР N 1476944, МКИ5 С22 С 8/28, 1987 |

Авторы

Даты

1993-01-07—Публикация

1990-12-29—Подача