Изобретение относится к обработке металлов давлением, а именно к процессам деформирования листовых заготовок с применением электроконтактного нагрева.

Известна листовая заготовка, выполненная по форме прямоугольника для изготовления знакопеременной кривизны с применением электроконтактного нагрева в устройстве, содержащем зажимные механизмы с губками, соединенными с токоподводами, снабженные механизмом натяжения нагреваемой заготовки [1]

Недостатком данной заготовки является то, что при изготовлении деталей знакопеременной кривизны имеет место коробление, что объясняется тем, что заготовка и зажимы плоские, а пуансон имеет знакопеременную кривизну (в соответствии с формой детали); это приводит к тому, что на краевых участках деталь будет стремиться распрямиться по форме зажимных губок.

Наиболее близкой по технической сущности известна прямоугольная плоская листовая заготовка [2]

Недостатком данной сплошной листовой заготовки является также то, что защемление концов заготовки из труднодеформируемых металлов в криволинейных клеммах-зажимах затруднено, что не обеспечивает плотного контакта между ними, а это приводит к перегреву заготовки в местах ее защемления в клеммы-зажимы и при изготовлении деталей знакопеременной кривизны имеет место коробление краевых частей деталей.

Целью изобретения является повышение качества деталей знакопеременной кривизны за счет уменьшения их коробления на краевых участках.

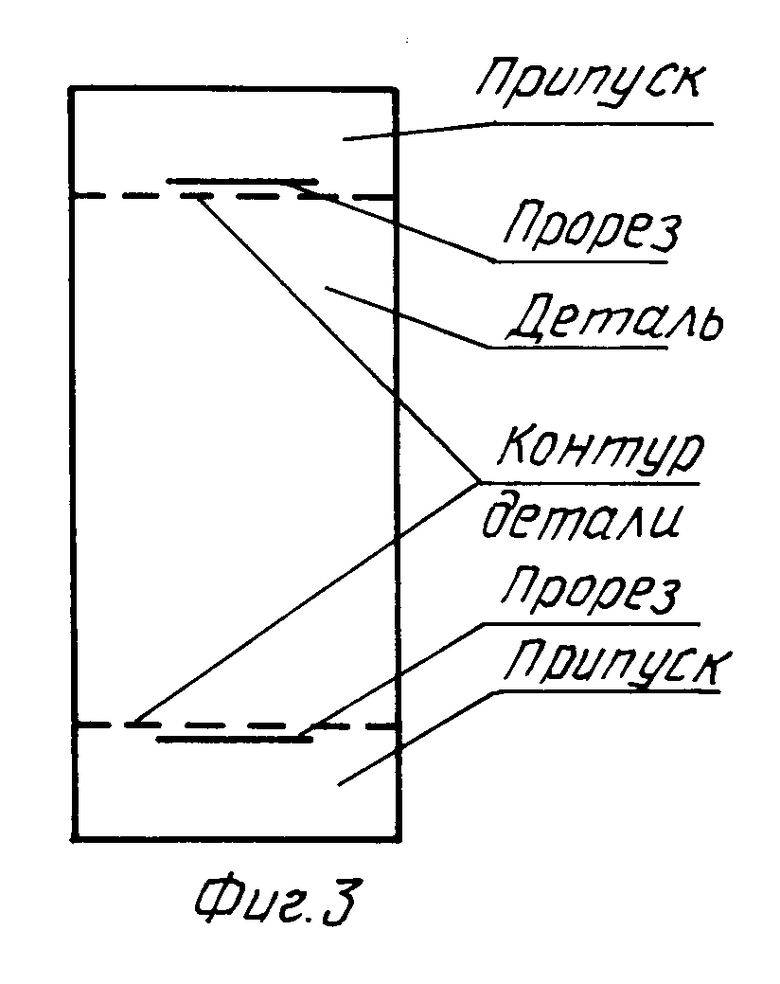

Поставленная цель достигается тем, что листовая заготовка для изготовления деталей знакопеременной кривизны с применением электроконтактного нагрева, выполненная по форме прямоугольника, имеет поперечные прорезы в средней части по краям, зажимаемым в токоподводящие клеммы.

Отличительные признаки предлагаемого технического решения заявителю не известны и в литературе не обнаружены, что позволяет считать данное техническое решение соответствующим критерию "новизна".

Сравнение заявленной заготовки не только с прототипом, но и с другими техническими решениями в данной области позволяет сделать вывод об отсутствии в них признаков, сходных с существенными признаками в изобретении, и признать заявленное решение соответствующим критерию "существенные отличия".

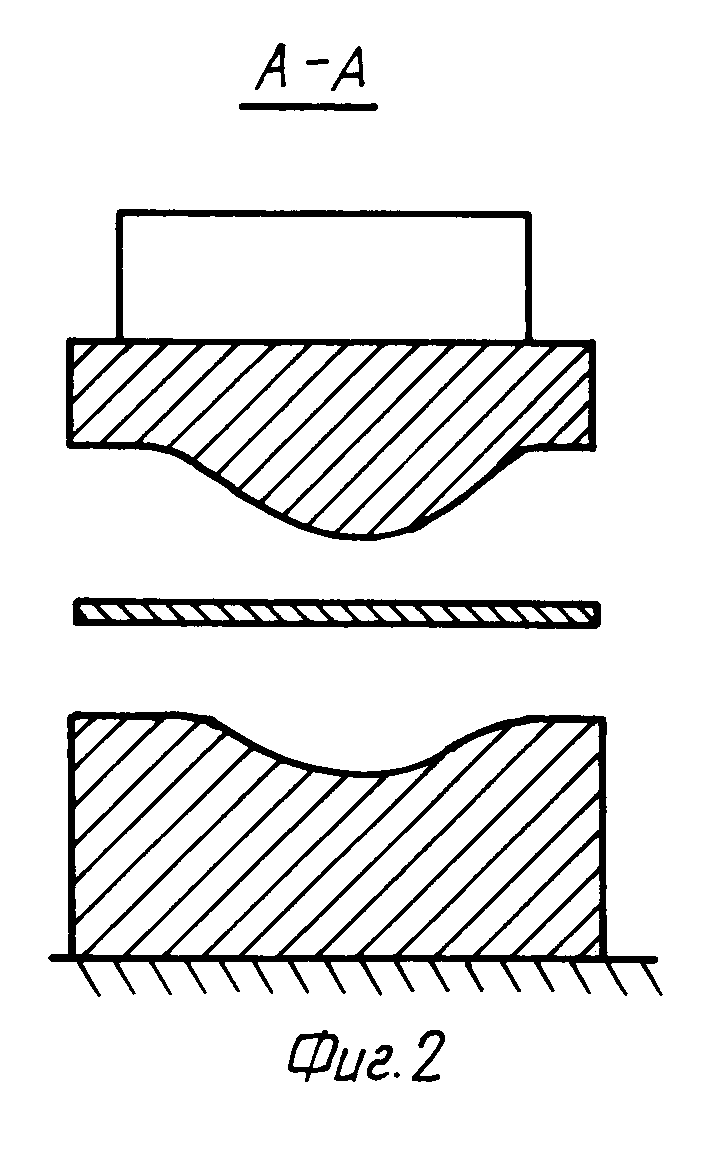

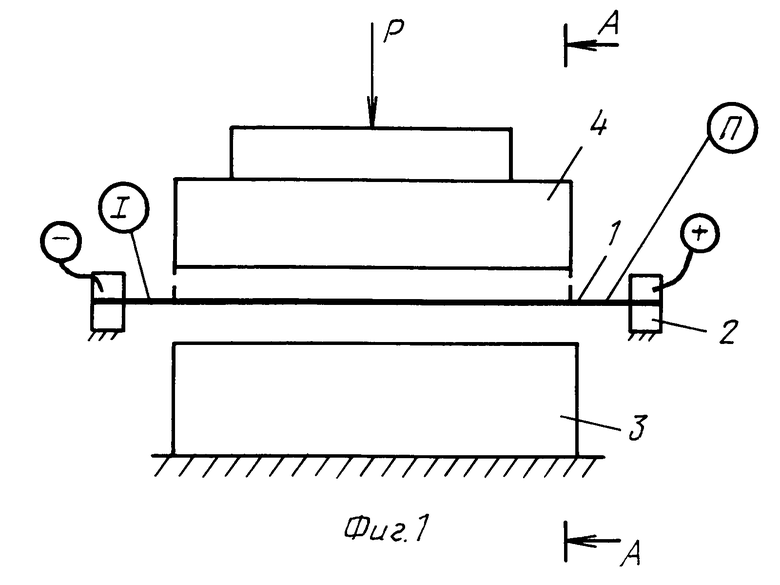

На фиг. 1 и 2 показана схема процесса изготовления деталей знакопеременной кривизны из листовых заготовок с применением электроконтактного нагрева; на фиг. 3 предлагаемая листовая заготовка.

Предлагаемая заготовка 1 выполнена по форме прямоугольника.

При изготовлении деталей из листовых заготовок без прорезов по краям заготовка 1 закрепляется в плоских клеммах-зажимах 2, после чего производят ее нагрев за счет подвода электрического тока и деформирование при смыкании матрицы 3 и пуансона 4 под воздействием усилия P пресса, в который установлен штамп. При этом на свободных участках заготовки I и II между плоскими клеммами-зажимами и профилированной оснасткой (матрицей-пуансоном) форма заготовки меняется от плоской в клеммах до знакопеременной на выходе из зазора между матрицей и пуансоном. Плоские клеммы-зажимы стремятся распрямить среднюю часть деформированной детали, что приводит к отклонению ее формы от требуемой, соответствующей форме оснастки. Причем, чем меньше размеры участков I и II и больше кривизна детали, тем больше величина этого отклонения. Величина отклонения увеличивается также при увеличении жесткости заготовки, зависящей от механических свойств материала и толщины листа. Очевидно, что чем больше жесткость, тем больше коробление средней части. Исключение коробления за счет использования профилированных зажимов-клемм нецелесообразно, т. к. для каждой детали потребуется новый их комплект, что резко повысит себестоимость деталей. Величину коробления можно уменьшить и за счет увеличения размеров участков I и II, но при этом увеличивается технологический припус и, следовательно, уменьшается коэффициент использования материала.

Наиболее простым и эффективным способом уменьшения жесткости "переходных" участков I и II является выполнение поперечных прорезов в средней части на концах заготовки. При этом, не меняя размеров заготовки, удается резко снизить ее жесткость в зоне между оснасткой и клеммами-зажимами. Очевидно, что это, в свою очередь, позволяет значительно уменьшить коробление средней части деталей и повысить за счет этого их качество. При этом нет необходимости использовать профилированные клеммы и увеличивать величину технологических припусков.

Предложенные заготовки были опробованы при изготовлении деталей V-образной формы из титанового сплава BT20 с применением электроконтактного нагрева. Толщина заготовок 1oC2 мм, усилие пресса 600 кН. Прорезы в средней части по краям выполнялись на гильотинных ножницах. Длина прореза с каждого края равна половине ширины заготовки. Измерялась величина максимального зазора между заготовкой и поверхностью матрицы (неприлегание в средней части) после штамповки. Максимальный зазор составил 0,8oC1,0 мм, в то время как при штамповке обычных заготовок эта величина равна 2,0 3,0 мм.

Предложенная заготовка позволяет повысить качество получаемых деталей за счет уменьшения коробления их средних частей без увеличения размеров заготовки и использование индивидуального комплекса клемм-зажимов для каждой формы детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГОТОВКА ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ | 1995 |

|

RU2090287C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ ЗАГОТОВОК | 1995 |

|

RU2087240C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНАСТКИ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ ЛИСТОВЫХ ЗАГОТОВОК | 1993 |

|

RU2101124C1 |

| ЗАГОТОВКА ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ | 1993 |

|

RU2090286C1 |

| СПОСОБ ОБТЯЖКИ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2057607C1 |

| СПОСОБ ОБТЯЖКИ ДЛИННОМЕРНЫХ ОБШИВОК ЗНАКОПЕРЕМЕННОЙ КРИВИЗНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123403C1 |

| СПОСОБ ОТБОРТОВКИ ОТВЕРСТИЙ В ЛИСТОВОЙ ЗАГОТОВКЕ | 1998 |

|

RU2153405C2 |

| ШТАМП ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ЗАГОТОВОК | 1996 |

|

RU2094155C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРТОВКИ ОТВЕРСТИЙ В ЛИСТОВЫХ ЗАГОТОВКАХ | 1998 |

|

RU2152284C1 |

| ШТАМП ДЛЯ РАЗДАЧИ ТРУБ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2104815C1 |

Использование: область обработки металлов давлением, а именно деформирование листовых заготовок с применением электроконтактного нагрева. Сущность изобретения: листовая заготовка выполнена в форме прямоугольника и имеет поперечные прорези в средней части по краям, зажимаемым в токоподводящих клеммах. Использование данной заготовки обеспечивает высокое качество изготовляемых деталей без увеличения размеров заготовки. 3 ил.

Листовая заготовка для изготовления деталей знакопеременной кривизны с применением электроконтактного нагрева через токоподводящие клеммы, выполненная в форме прямоугольника, отличающаяся тем, что она выполнена с поперечными прорезами в средней части по краям, зажимаемым токоподводящими клеммами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 980908, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Романов Д.И | |||

| Электроконтактный нагрев металлов.- М.: Машиностроение, 1981, с | |||

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

Авторы

Даты

1997-11-10—Публикация

1993-04-28—Подача