Изобретение относится к обработке металлов давлением и может быть использовано при производстве шаровых пальцев узлов транспортных средств и других деталей с шаровыми головками.

Известен способ изготовления шаровых пальцев, включающий нарезку заготовок, нагрев заготовок до ковочных температур, пластическое деформирование поперечно-клиновой прокаткой с целью одновременного формирования двух симметрично расположенных заготовок шаровых пальцев, каждая из которых имеет сферическую головку, поднутренную галтель, переходный конический участок, хвостовик, и затем последующую разрезку сдвоенных заготовок шаровых пальцев на отдельные заготовки. Окончательную форму и размеры на всех участках шаровых пальцев получают обработкой резанием, в том числе на токарных и шлифовальных станках (см. В.Я.Щукин, Г.В.Кожевников, А.О.Рудович. Новое в поперечно-клиновой прокатке. Кузнечно-штамповочное производство, 1999, № 3, с.35-37).

Недостатками известного способа являются низкая размерная точность заготовок шаровых пальцев при горячей поперечно-клиновой прокатке, повышенный отход металла в стружку и низкая производительность из-за необходимости механической доработки штучных заготовок.

Наиболее близким техническим решением является способ изготовления шаровых пальцев, заключающийся в том, что заготовку отрезают, предварительно высаживают головку и редуцируют стержень, осаживают конус, окончательно высаживают шаровую головку с оформлением диаметра под накатку резьбы, обтачивают фаску на стержне и галтель на цилиндрическом подголовке (см. Холодная объемная штамповка специальных крепежных и фасонных деталей. Технологические процессы и инструмент. //Руководящий документ РД 37.002.0465-85. Министерство автомобильной промышленности СССР, КТИавтометиз. Горький, 1986, с.33, рис.33).

Недостатками данного способа являются низкое качество шаровых пальцев из-за перерезания волокон металла при механической обработке галтели, низкая производительность в результате необходимости доработки штучных заготовок шаровых пальцев и большой отход металла в стружку.

Изобретение решает задачу повышения качества шаровых пальцев и снижения расхода металла.

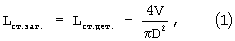

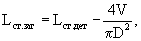

Поставленная задача решена тем, что в способе изготовления шаровых пальцев холодной объемной штамповкой, включающем отрезку заготовки, предварительную высадку головки с участком в форме конуса, редуцирование стержня, осадку конуса, окончательную высадку шаровой головки, имеющей цилиндрический подголовок, с оформлением на стержне диаметра под накатку резьбы и последующую обточку фаски на стержне, согласно изобретению после обточки фаски на цилиндрическом подголовке формирует гальтель холодной поперечно-клиновой прокаткой, при этом длину стержня заготовки шарового пальца перед холодной поперечно-клиновой прокаткой Lст.заг. определяют по соотношению:

где Lст.дет. - длина стержня прокатанной детали;

V - смещенный объем металла, равный условному объему галтели;

D - диаметр цилиндрического подголовка.

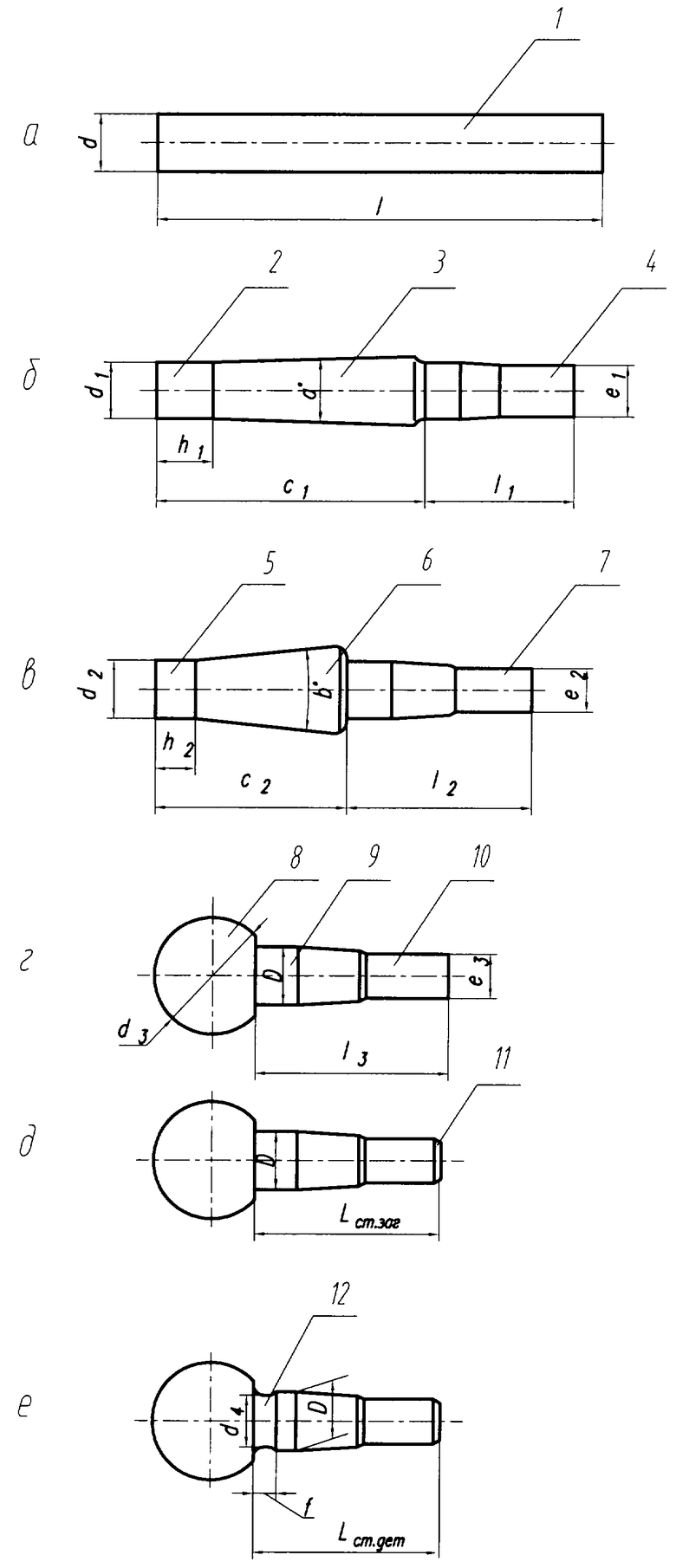

Сущность изобретения поясняется чертежом, где показана схема технологического процесса изготовления шарового пальца:

а - исходная цилиндрическая заготовка;

б - первый переход штамповки;

в - второй переход штамповки;

г - третий переход штамповки;

д - обточка фаски на стержне;

е - поперечно-клиновая прокатка галтели на цилиндрической подголовке.

Предлагаемый способ осуществляют следующим образом. От бунтового металла отрезают заготовку 1 длиной 1 и диаметром d. На первом переходе штамповки осуществляют предварительную высадку головки, состоящую из цилиндра 2 длиной h1 и диаметром d1 и конического участка 3 с углом конуса α, а также предварительное редуцирование стержня 4 для получения диаметра e1. Длина стержневой части составляет l1. На втором переходе штамповки осуществляют вторую предварительную высадку головки, состоящую из цилиндра 5 длиной h2 и диаметром d2 и конического участка 6 с углом конуса β, затем второе редуцирование стержня 7 для получения диаметра е2. При этом длина стержневой части составляет l2. На третьем переходе осуществляют осадку конуса 6 и окончательную высадку шаровой головки 8 диаметром d3 с оформлением диаметра е3 под накатку резьбы 10. Длина стержневой части составляет l3. После этого проводят обточку фаски 11 на стержневой части длиной Lст.заг., которую рассчитывают по соотношению (1), и поперечно-клиновую прокатку галтели 12 с диаметром d4 и шириной f на цилиндрической подголовке 9 с получением окончательных размеров. Длина стержня прокатанной детали составляет Lст.дет.

Использование изобретения позволяет повысить качество шаровых пальцев за счет благоприятного (равномерного) расположения волокон структуры металла, формирующейся при поперечно-клиновой прокатке галтели, повысить коэффициент использования металла. Кроме того, значительно повышается производительность изготовления шаровых пальцев.

Пример. Холодную объемную штамповку шарового пальца верхнего шарнира передней подвески автомобилей ВАЗ (деталь 2101-2904187-70) проводили на четырехпозиционном холодновысадочном автомате-комбайне М24 фирмы "National Machinery" из стали марки 38ХГНМ. От обточенного бунтового металла отрезали исходную заготовку диаметром d=16,65 мм и длиной l=128,8 мм. На первом переходе предварительно высаживали головку, состоящую из цилиндра длиной h1=16,5 мм и диаметром d1=16,75 мм и конического участка с углом конуса α=3°40’, и редуцировали стержень для получения диаметра e1=15,3 мм. Длина стержневой части составила l1=46 мм. На втором переходе штамповки осуществляли вторую предварительную высадку головки, состоящую из цилиндра длиной h2=11,7 мм и диаметром d2=17,2 мм и конического участка с углом конуса β=12°24’ и второе редуцирование стержня для получения диаметра е2=12,88 мм. Длина стержневой части составила l2=53 мм. На третьем переходе осаживали конус и окончательно высаживали шаровую головку с диаметром d3=34,25 мм с оформлением диаметра е3=12,97 мм под накатку резьбы. Длина стержневой части составила l3=55,5 мм. После этого обточили фаску на стержне длиной Lст.зaг=53,5 мм и провели на данном автомате-комбайне плоскими плашками поперечно-клиновую прокатку поднутренной галтели на цилиндрической подголовке с получением окончательных размеров: поднутренной галтели - шириной f=5 мм и диаметром d4=15 мм; стержня прокатанной детали - длиной Lст.дет=54,5 мм.

Полученные детали имеют благоприятное (равномерное) расположение волокон структуры металла, сформированной при поперечно-клиновой прокатке поднутренной галтели. Размеры деталей соответствуют требованиям чертежа. Также увеличена производительность изготовления шаровых пальцев.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2212973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВХ | 1996 |

|

RU2095185C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2010 |

|

RU2433011C1 |

| СПОСОБ ШТАМПОВКИ ГОЛОВОК БОЛТОВ | 2001 |

|

RU2191089C1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С МАССИВНОЙ ГОЛОВКОЙ, СОДЕРЖАЩЕЙ ПОЛОСТЬ | 1991 |

|

RU2083312C1 |

| Способ штамповки стержневых деталей с головкой | 2023 |

|

RU2840861C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ФАСОННОЙ ГОЛОВКОЙ И ФЛАНЦЕМ | 2007 |

|

RU2344015C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2017 |

|

RU2652331C1 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве шаровых пальцев узлов транспортных средств и других деталей с шаровыми головками. После отрезки заготовки производят предварительную высадку головки с участком в форме конуса, редуцирование стержня, осадку конуса и окончательную высадку шаровой головки с оформлением на стержне диаметра под накатку резьбы. Затем осуществляют обточку фаски на стержне, после чего формируют галтель холодной поперечно-клиновой прокаткой. Длину стержня заготовки шарового пальца перед холодной поперечно-клиновой прокаткой определяют из приведенной зависимости. В результате обеспечивается повышение качества полученных изделий и снижение расхода металла. 1 ил.

Способ изготовления шаровых пальцев холодной объемной штамповкой, включающий отрезку заготовки, предварительную высадку головки с участком в форме конуса, редуцирование стержня, осадку конуса, окончательную высадку шаровой головки, имеющей цилиндрический подголовок, с оформлением на стержне диаметра под накатку резьбы и последующую обточку фаски на стержне, отличающийся тем, что после обточки фаски на цилиндрическом подголовке формируют галтель холодной поперечно-клиновой прокаткой, при этом длину стержня заготовки шарового пальца перед холодной поперечно-клиновой прокаткой Lст.заг определяют из следующей зависимости:

где Lст.дет - длина стержня прокатанной детали;

V - смещенный объем металла, равный условному объему галтели;

D - диаметр цилиндрического подголовка.

| Холодная объемная штамповка специальных крепежных и фасонных деталей, Технологические процессы и инструмент, Руководящий документ РД 37.002.0465-85, Горький, 1986, с.31-33, рис | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Способ изготовления шаровых пальцев | 1980 |

|

SU893386A1 |

| Способ изготовления шаровых пальцев | 1984 |

|

SU1252010A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВХ | 1996 |

|

RU2095185C1 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ГИПСА | 2000 |

|

RU2186306C2 |

| GB 1387650 А, 19.03.1975. | |||

Авторы

Даты

2004-10-20—Публикация

2002-12-18—Подача