Изобретение относится к производству строительных материалов и предназначено для изготовления керамических композиционных материалов широкой номенклатуры.

Известно керамическое стеновое изделие и способ его изготовления, включающий приготовление сырьевой смеси путем измельчения кварцевого песка, смешения с кальцийсодержащим компонентом и увлажнения, прессование заготовок, сушку и обжиг с изотермической выдержкой, отличающийся тем, что кварцевый песок измельчают до удельной поверхности 2000-7000 см2/г, увлажнение проводят раствором едкого натра и жидкого стекла с удельным весом 1,3-1,35 г/см3, при этом сырьевая смесь содержит, масс.%:

а изотермическую выдержку проводят при 850-1000°С в течение 2-4 ч (Пат. РФ №2064910, МПК С04В 35/00, С04В 35/14 от 13.05.1994, опубл. 10.08.1996 г.). Недостатком известной массы является относительно невысокая прочность при изгибе в заявляемом диапазоне соотношений компонентов сырьевой смеси (от 25 до 70 МПа).

Наиболее близким к заявляемому является керамическое стеновое изделие и способ его изготовления (Пат. РФ №2135431, МПК С04В 35/14 от 01.12.1998, опубл. 27.08.1999 г.).

Сущность способа изготовления керамических изделий, преимущественно кирпича облицовочного, плиток широкого использования и тротуарных плит, включает приготовление сырьевой смеси путем измельчения кварцевого песка и перемешивание компонентов сырьевой смеси, содержащей кварцевый песок, вяжущее вещество и наполнитель, увлажнение смеси, прессование заготовок при давлении 7-15 МПа, сушку при 250-300°С и обжиг при 900-1000°С, отличающегося тем, что перед измельчением к части кварцевого песка добавляют вяжущее вещество - известково-натриевый полевой шпат, или доусенит, или нефелин в сочетании с боратом или галогенидом натрия при их соотношении от 0,5:1,5 до 1:1, проводят совместное измельчение кварцевого песка и вяжущего вещества до удельной поверхности 4000-7000 см2/г при следующем соотношении компонентов сырьевой смеси, масс.%:

При этом прочность керамического изделия при сжатии достигнута в пределах 69-111 МПа, а прочность при изгибе - 23-42 МПа.

Однако данные физико-механических показателей керамического изделия, полученного по наиболее близкому к заявляемому способу, свидетельствуют о недостаточной прочности при изгибе керамической облицовочной плитки (23-42 МПа). Кроме того, недостатком является необходимость высокой степени измельчения кварцевого песка - 4000-7000 см2/г, что ориентировочно соответствует размеру частиц соответственно 25-13 мкм. Достижение высокой степени измельчения сопряжено со значительным увеличением длительности процесса помола и соответственно с ростом энергозатрат на измельчение.

Задачей предлагаемого способа изготовления керамического композиционного материала является существенное повышение его эксплуатационных характеристик, а именно прочности при изгибе.

В этом состоит новый технический результат, находящийся в причинно-следственной связи с существенными признаками изобретения.

Существенным признаком изобретения является то, что в качестве кремнеземистого компонента используют полевошпатокварцевые и слюдистокварцевые песчаники, которые измельчают с последующим выделением фракции -1+06 и -0,2+0,125 и смешивают в соотношении 2:1, перемешивают с минерализатором в виде криолита и матричным материалом химического состава, масс.%: 69,0 SiO2, 9,0 Al2O3, 2,0 Fe2O3, 6,0 CaO, 9,0 Na2O и размерами зерен менее 0,042 мм, приготовленным из бентонита и стеклобоя в соотношении 1:3, при следующем соотношении компонентов сырьевой смеси, масс.%:

Полевошпатокварцевые и слюдистокварцевые песчаники состоят из обломочного (53,8±7,8%) и регенерационного (8,7±2,3%) кварца, полевых шпатов (7,5±4,3%), обломков пород (6,7±4,1%), слюдисто-глинистых минералов (19,4±7,4%) с включением акцессорных минералов (апатита, циркона, турмалина, граната, редких обуглившихся растительных остатков). Полевошпатокварцевые и слюдистокварцевые песчаники отличаются от кварцевого песка наличием в составе цементирующего материала, скрепляющего зерна кварца в сплошную плотную массу с раковистым изломом. Образование полевошпатокварцевых и слюдистокварцевых песчаников связано с уплотнением и цементацией слюдисто-глинистыми минералами, что определяет их как достаточно прочную горную породу.

Высокие значения прочности при сжатии (до 120 МПа) и статического модуля упругости (2,5·104 МПа) предопределяют возможность использования полевошпатокварцевых и слюдистокварцевых песчаников в качестве высокопрочного кварцевого каркаса (наполнителя) в структуре керамического композиционного материала в сочетании с матричным материалом на основе, высокопластичного бентонита и стеклобоя. Для совершенствования кристаллической структуры матрицы на стадии спекания в состав композиционного материала введен криолит, играющий роль минерализатора образования полезных кристаллических фаз в структуре матричного материала, существенно повышающих эксплуатационные свойства материалов.

Способ изготовления керамического композиционного материала реализуется следующим образом. Полевошпатокварцевые и слюдистокварцевые песчаники подвергаются помолу в шаровых мельницах тонкого помола, последующему разделению на фракции -1+0,6 мм и -0,2+0,125 мм, смешиванию фракций в барабанном смесителе в соотношении 2:1 при общем содержании кремнеземистого компонента 52-56 масс.%. Далее в барабанный смеситель подается минерализатор в виде криолита (2-4 масс.%) и матричный материал химического состава, масс.%: 69,0 SiO2, 9,0 Al2O3, 2,0 Fe2O3, 6,0 CaO, 9,0 Na2O в количестве 42-44 масс.%, как предварительно измельченная до размера зерен менее 0,042 мм смесь бентонита и стеклобоя в соотношении 1:3.

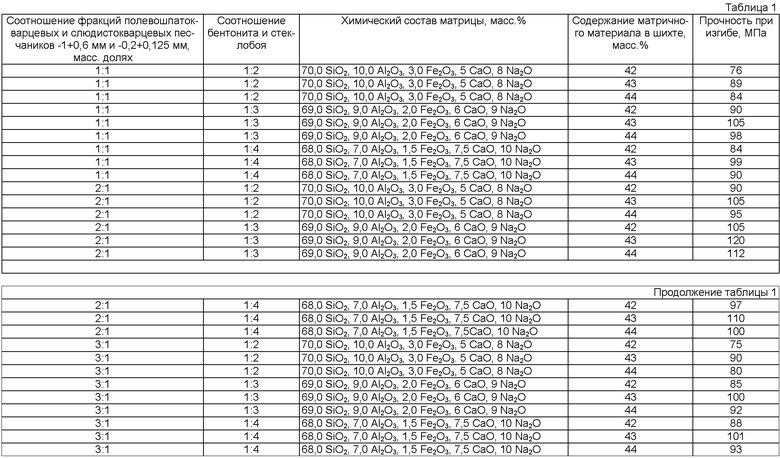

Смесь прессуется при удельном давлении прессования 30-35 МПа, подвергается скоростному обжигу при максимальной температуре 1000°С. Физико-технические свойства композиционного керамического материала при различных соотношениях фракций -1+0,6 мм и -0,2+0,125 мм полевошпатокварцевых и слюдистокварцевых песчаников, при различном химическом составе матричного материала в зависимости от соотношения бентонита и стеклобоя в керамической массе, при оптимальном содержании матричного материала 43 масс.% и содержании криолита 3 масс.% представлены в табл.1.

Анализ данных таблицы 1 свидетельствует об оптимальных значениях следующих технологических параметров получения керамического композиционного материала:

- соотношение фракций полевошпатокварцевых и слюдистокварцевых песчаников -1+0,6 мм и -0,2+0,125 мм, в масс. долях - 2:1;

- химический состав матричного материала - 69,0 SiO2, 9,0 Al2O3, 2,0 Fe2O3, 6 CaO, 9 Na1O, обеспечиваемый соотношением бентонита к стеклобою 1:3.

При этих параметрах обеспечивается максимальная прочность при изгибе.

Физико-технические свойства композиционного керамического материала при соотношении фракций -1+0,6 мм и -0,2+0,125 мм полевошпатокварцевых и слюдистокварцевых песчаников в оптимальных пределах 2:1, при оптимальном химическом составе матричного материала, обеспеченном оптимальным соотношением бентонита и стеклобоя 1:3, при содержании криолита 3 масс.% и при различном массовом содержании матричного материала представлены в табл.2.

Анализ данных таблицы 2 свидетельствует об оптимальных значениях содержания матричного материала в пределах 42-44 масс.%. Уменьшение или увеличение содержания матричного материала приводит к некоторому ухудшению прочности при изгибе.

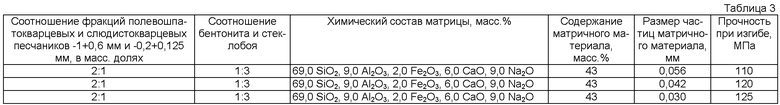

Физико-технические свойства композиционного керамического материала при соотношении фракций -1+0,6 мм и -0,2+0,125 мм полевошпатокварцевых и слюдистокварцевых песчаников в оптимальных пределах 2:1, при оптимальном химическом составе матричного материала, обеспеченном оптимальным соотношением бентонита и стеклобоя 1:3, при оптимальном массовом содержании матричного материала 43 масс.%, при содержании криолита 3 масс.% и при различном размере частиц матричного материала представлены в табл.3.

Анализ данных таблицы 3 свидетельствует о целесообразности использования размера частиц матричного материала в 0,042 мм. Необходимо отметить, что дальнейшее увеличение степени дисперсности до величин 0,030 мм приводит к некоторому росту прочности при изгибе. Однако достижение данной степени измельчения сопряжено со значительными затратами на измельчение.

Физико-технические свойства композиционного керамического материала при соотношении фракций -1+0,6 мм и -0,2+0,125 мм полевошпатокварцевых и слюдистокварцевых песчаников в оптимальных пределах 2:1, при оптимальном химическом составе матричного материала, обеспеченном оптимальным соотношением бентонита и стеклобоя 1:3, при оптимальном массовом содержании матричного материала 43 масс.%, при оптимальном размере матричного материала в 0,042 мм и при различном содержании криолита, представлены в табл.4.

Анализ данных таблицы 4 свидетельствует о целесообразности введения в состав керамической массы криолита в пределах 2-4 масс.%.

Техническим результатом заявляемого способа является существенное повышение прочности при изгибе обожженных образцов керамических композиционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ НАПОЛЬНОЙ ПЛИТКИ | 2009 |

|

RU2403226C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТОК ДЛЯ ПОЛОВ | 2010 |

|

RU2430900C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2016 |

|

RU2635690C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2524095C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2007 |

|

RU2357933C2 |

| СПЕЦИАЛЬНАЯ ПОРОШКООБРАЗНАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ КРИСТАЛЛИЗАТОРА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ НЕРЖАВЕЮЩЕЙ СТАЛИ С СОРБИТНОЙ СТРУКТУРОЙ И ЕЕ ПРИМЕНЕНИЕ | 2021 |

|

RU2816961C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТКИ | 2010 |

|

RU2413692C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2016 |

|

RU2619565C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2425006C1 |

Изобретение относится к производству строительных материалов и предназначено для изготовления керамических композиционных материалов широкой номенклатуры. Технический результат способа изготовления керамического композиционного материала заключается в существенном повышении его эксплуатационных характеристик, а именно прочности при изгибе. Достигается это тем, что в качестве кремнеземистого компонента используют полевошпатокварцевые и слюдистокварцевые песчаники, которые измельчают с последующим выделением фракции -1+06 и -0,2+0,125 и смешивают в соотношении 2:1, перемешивают с минерализатором в виде криолита и матричным материалом химического состава, масс.%: 69,0 SiO2, 9,0 Al2O3, 2,0 Fe2O3, 6,0 CaO, 9,0 Na2O и размерами зерен менее 0,042 мм, приготовленным из бентонита и стеклобоя в соотношении 1:3, при следующем соотношении компонентов сырьевой смеси, масс.%: полевошпатокварцевый или слюдистокварцевый песчаник 52-56; криолит 2-4, матричный материал 42-44. 4 табл.

Способ получения керамического композиционного материала, включающий приготовление сырьевой смеси путем измельчения наполнителя в виде кремнеземистого компонента, его перемешивание с минерализатором и матричным материалом, увлажнение смеси, прессование заготовок, сушку и обжиг, отличающийся тем, что в качестве кремнеземистого компонента используют полевошпатокварцевые и слюдистокварцевые песчаники, которые измельчают с последующим выделением фракции -1+0,6 и -0,2+0,125 и смешивают в соотношении 2:1, перемешивают с минерализатором в виде криолита и матричным материалом химического состава, мас.%: 69,0 SiOs, 9,0 Al2O3, 2,0 Fe2O3, 6 CaO, 9 Na2O и размерами зерен менее 0,042 мм, приготовленным из бентонита и стеклобоя в соотношении 1:3, при следующем соотношении компонентов сырьевой смеси, мас.%:

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ НА ОСНОВЕ ПРИРОДНОГО ПЕСКА И КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ | 1998 |

|

RU2135431C1 |

| Керамическая масса для изготовления облицовочных плиток | 1980 |

|

SU937414A1 |

| Состав для подглазурного слоя керамических изделий | 1977 |

|

SU638577A1 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1988 |

|

SU1604791A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ СОПОЛИМЕРОВ'-••"KAfP1Известен способ .получения водорастворимых сополимеров путем радикальной сополи- меризации метакриламида с метакриловой кислотой. | 0 |

|

SU376398A1 |

Авторы

Даты

2013-06-20—Публикация

2011-12-29—Подача