Изобретение относится к области металлургии тугоплавких редких металлов, в частности к получению и рафинированию ниобия.

Известен способ получения чистого ниобия, включающий восстановление пятиокиси ниобия алюминием и последующее вакуумное рафинирование электронно-лучевым переплавом (ЭЛП) слитков чернового ниобия [1, с. 269-275].

При алюминотермическом получении ниобия, тантала для улучшения результатов восстановления в шихту вводятся также различные добавки как в виде окисла, так и в виде металла [1, с.274].

В изобретении [2] указывается на возможность использования в качестве добавки CaO. Металлический же кальций широко применяется при металлотермическом получении, например, урана. Поэтому целесообразно в шихту для алюминотермического получения ниобия из его окисла добавлять кальций. Этот способ кальцийалюминотермического восстановления пятиокиси ниобия и используется ныне на предприятии для получения слитков чернового ниобия.

Недостатком данного способа является проведение сразу тонкой энергоемкой очистки, каковой является ЭЛП, слитков чернового ниобия. У этих слитков размером 110x110x950 мм, разлитых в горизонтальную изложницу, верхняя часть загрязнена шлаком, образующимся при восстановительной плавке, а остальная поверхность графитом и материалом защитного покрытия изложниц. Все это негативно сказывается на эффективности электронно-лучевого рафинировочного переплава.

В процессе ЭЛП происходит значительное газовыделение с поверхности слитка, при этом возгоняющиеся примеси (Al, Ca, Si и др.) попадают в зону электронного луча, вызывают ионизацию, приводят к разряду в пушке и отключению источника питания. Это уменьшает скорость плавки, так как из-за ионизации невозможно увеличить разгоняющее напряжение и ток луча. Длительное нахождение слитка в печи при значительной температуре приводит к увеличению возгонов металла, которые подвергаются переработке, а это приводит к повышению расхода электроэнергии.

Однократный ЭЛП не обеспечивает получение ниобия требуемой чистоты, поэтому используют многократный ЭЛП слитков чернового ниобия при различных режимах.

С помощью такого способа и производилось получение чистого ниобия на предприятии, причем число ЭЛП доходило до 4. Но многократный переплав ведет к повышенному расходу электроэнергии.

Для снижения расхода электроэнергии на операции ЭЛП необходимо предварительно улучшить качество слитков чернового ниобия, особенно поверхности слитков. Из-за высокой прочности соединения металла и шлака на поверхности, обусловленной термическими и механическими свойствами ниобия, удалить мешающие включения, например механической очисткой (галтовка, пескоструйка), весьма трудно. Проведенные на предприятии испытания показали обоснованность этих утверждений.

Целесообразно использовать методы рафинирования в определенной последовательности и сочетании, что можно назвать комплексной очисткой. Существует способ, взятый авторами за прототип, предварительной термической обработки измельченного сплава чернового ниобия в вакуумной печи [1, с. 272]. Однако способ требует предварительного измельчения, т.е. возможен для хрупких слитков небольших размеров. Черновые же слитки ниобия, полученные кальцийалюминотермическим способом, обладают достаточной прочностью и измельчить их из-за их размеров (110х110х950) весьма сложно. Кроме того, измельченные куски невозможно использовать в существующих печах для ЭЛП. К тому же, для того чтобы на развитой поверхности кусков не образовывались химические соединения с остаточными газами, требуется поддержание глубокого вакуума, что достаточно сложно и энергоемко. Таким образом, указанный процесс труден в исполнении, энергоемок из-за высокой температуры (≈ 1800oC) и длительности процесса.

Обозначенная задача по улучшению качества слитков чернового ниобия решается предварительной термической обработкой (прокалкой) слитков в индукционной вакуумной печи при температуре выше температуры плавления шлака, с целью удаления шлака, графита и других включений с поверхности слитков.

Согласно диаграмме состояния системы CaO-Al2O3 [3] температура плавления шлака состава 5CaO • 3Al2O3, образующегося при восстановительной плавке на поверхности слитка, составляет ≈ 1455oC, поэтому для стекания шлака необходим перегрев выше этой температуры. В то же время, значительный перегрев нежелателен из-за химического взаимодействия металла с остаточными газами, которое при росте температуры увеличивается.

К тому же при этом требуется более глубокий вакуум для ведения процесса. Т. е. значительный перегрев не улучшает процесс, но увеличивает энергопотребление. Поэтому перегрев на 100-150oC выше температуры плавления шлака оптимален для достижения поставленной цели. При такой температуре остаточное давление в пределах до 0,4 кПа, создаваемое в используемой печи, дает вполне приемлемые результаты. Более глубокий вакуум не улучшает результаты процесса, но удорожает его.

Для нагрева слитков, сбора шлака и других включений процесс необходимо вести в графитовом тигле как и при восстановительной плавке. При вышеуказанных условиях слитки должны выдерживаться достаточное время для полного стекания шлака и иных включений.

Для исключения химического взаимодействия металла с газами охлаждение слитка также необходимо вести при достигнутом вакууме.

Заявляемый способ получения чистого ниобия с предварительной термовакуумной обработкой слитков не очевиден для специалистов из совокупности существенных признаков, что соответствует изобретательскому уровню.

Предварительная термовакуумная обработка проводилась в индукционной вакуумной печи ДРН на АО "ЧМЗ". Слитки чернового ниобия загружались в графитовый тигель диаметрам 710 мм и производилась сборка индукционной вакуумной печи. Печь вакуумировалась до остаточного давления 3 мм рт. ст. (0,4 кПа) и включался нагрев индуктора на мощности 300-400 кВт до достижения боковой термопарой стенки тигля температуры 1555 - 1605oC, при этом происходило стекание шлака и других включений. При этой температуре печь выдерживалась в течение 2,5 - 3,0 часов до полного стекания шлака, графита и пр., что контролировалось визуально через смотровое окно. Далее печь отключалась и охлаждалась под вакуумом в течение 1,5 - 2,0 часов. После полного охлаждения печь вскрывалась и производилась выгрузка. Визуальная оценка черновых слитков, прошедших обработку в индукционной вакуумной печи по заявляемому способу, показала полное удаление шлака, вкраплений графита и защитного покрытия как с прибыльной части, так и с боковой поверхности слитков.

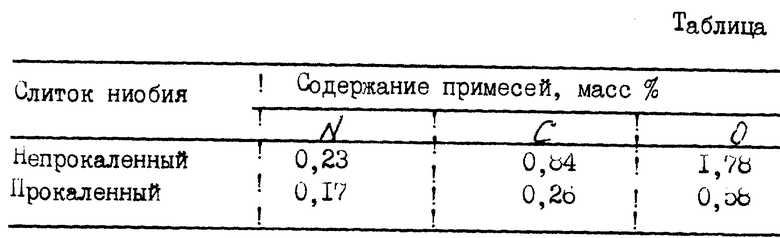

Взвешивание слитков до и после прокалки показало уменьшение веса в среднем на 2% при среднем весе слитка в 100 кг. Кроме того, анализ непрокаленного, а затем того же прокаленного слитка чернового ниобия (пробы для анализа отбирались из одинаковых точек) показал, что происходит частичная дегазация слитков (см. таблицу).

Все это указывает на улучшение качества слитков, направляемых на ЭЛП.

Черновые слитки ниобия после прокалки направлялись на ЭЛП, причем если непрокаленные слитки подвергались 3-4-кратному переплаву, то прокаленные - 2-кратному и при этом по результатам химанализа удовлетворяли техническим условиям.

Был произведен подсчет потребляемой электроэнергии по двум способам получения чистого ниобия: без прокалки с 3-4 кратным ЭЛП и с прокалкой и последующим 2-кратным ЭЛП. При этом учитывалась и электроэнергия, необходимая для переработки возгонов металла, появляющихся при ЭЛП, количество которых в первом случае больше, и следовательно, и расход энергии выше. Т.к. ЭЛП гораздо более энергоемкий процесс, то и расход электроэнергии в первом случае был существенно выше. Подсчет показал, что во втором случае удельный расход электроэнергии понижается на 22,8 кВт•ч/кг, что составляет 22% расхода электроэнергии.

Источники информации.

1. Зеликман А.Н. Металлургия тугоплавких редких металлов. - М.: Металлургия, 1986.

2. Заявка N 1531152, кл. C 22 B 5/04; 34/00; N 4675 кл. НКИ (Великобритания) C 7 D.

Изобретения в СССР и за рубежом, 1979, вып. 64, N 6, с. 17.

3. Ростовцев С. Т. Теория металлургических процессов. - М.: Металлургиздат, 1956, с. 349.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО НИОБИЯ | 2003 |

|

RU2245384C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО НИОБИЯ | 2012 |

|

RU2490347C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ НИОБИЯ ВЫСОКОЙ ЧИСТОТЫ С РЕГЛАМЕНТИРОВАННЫМ УРОВНЕМ ЭЛЕКТРОФИЗИЧЕСКИХ СВОЙСТВ | 2003 |

|

RU2247164C2 |

| Способ получения полуфабриката из сплава на основе ниобия | 2018 |

|

RU2680321C1 |

| СПОСОБ РАФИНИРОВАНИЯ НИОБИЯ | 1997 |

|

RU2114928C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2021 |

|

RU2762460C1 |

| ПЕЧЬ ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ РЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2426804C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО НИОБИЯ | 2014 |

|

RU2586192C1 |

| Способ получения полуфабрикатов из жаропрочного сплава Х25Н45В30 | 2019 |

|

RU2719051C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ МНОГОКРАТНЫМ ЭЛЕКТРОННО-ЛУЧЕВЫМ ПЕРЕПЛАВОМ | 2002 |

|

RU2204617C1 |

Изобретение относится к способу получения чистого ниобия, включающему восстановительную плавку пятиокиси ниобия с алюминием и кальцием и последующий многократный электронно-лучевой рафинировочный переплав. Для снижения количества энергоемких переплавов им предшествует термовакуумная прокалка слитков чернового ниобия. При прокалке улучшается качество поверхности слитков: удаляются остатки шлака, графитовых и иных включений, а также происходит частичная дегазация металла. Процесс прокалки слитков, помещенных в графитовый тигель, проводится при температуре, превышающей температуру плавления шлака на 100-150°С, и остаточном давлении до 0,4 кПа в течение 2,5-3,0 ч. Охлаждение слитков ведется также под вакуумом. Прокалка осуществляется в индукционной вакуумной печи. Способ позволяет снизить количество электронно-лучевых переплавов и на 22% уменьшить расход электроэнергии при производстве чистого ниобия. 1 з.п. ф-лы, 1 табл.

| А.Н.Зеликман | |||

| Металлургия тугоплавких редких металлов | |||

| - М.: Металлургия, 1986, с.269 - 272 | |||

| Реферативный журнал "Металлургия" | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Реферативный журнал "Металлургия" | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| 1963 |

|

SU413204A1 | |

| US 3288593 A, 29.11.66 | |||

| Устройство для сборки пакетов магнитных дисков | 1987 |

|

SU1531152A1 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1999-09-20—Публикация

1998-04-28—Подача