Изобретение относится к системам автоматического регулирования температуры нагрева материала (рабочей массы) во избежание деструкции (разложения) материала, особенно при неординарных перерывах в стационарном техпроцессе, и может быть использовано в литьевых машинах, в частности в термопластавтоматах.

Несомненно, что при работе литьевой машины в автоматическом (непрерывном) и полуавтоматическом (с участием оператора) режимах вопрос разогрева в материальном (инжекционном) цилиндре литьевой машины рабочей массы, предназначенной для формования деталей, а также вопрос поддержания температуры массы постоянной, заданной технологией изготовления детали это вопрос первостепенной важности. Этим обьясняется то, что известные устройства автоматического регулирования температуры решают именно эту задачу.

Но не менее важен вопрос снижения температуры рабочей массы на определенную, фиксированную величину при неординарном перерыве в работе литьевой машины (т.е. неординарном перерыве в стационарном технологическом процессе). Это снижение температуры необходимо для сохранения термостабильности материала (рабочей массы).

Термостабильность это параметр материала (пластмассы), указывающий в течение какого времени при данной температуре данный материал не разлагается, т.е. не утрачивает своих свойств (деструкция не происходит) [4]

При неординарных перерывах в работе в материальном цилиндре находится разогретая до рабочей температуры (температуры пластикации материала) рабочая масса. При ее выдержке на время, превышающее время термостабильности материала, наступает деструкция (время технологических пауз между полными циклами изготовления деталей выбирается заведомо меньше). Также при неординарных перерывах в работе важен вопрос поддержания постоянной этой пониженной температуры. Имперически установлено, что целесообразно разумные пределы понижения температуры на 10-20 ниже рабочих (температур пластикации).

При таком понижении температуры, с одной стороны, термостабильность материала сохраняется длительное время, с другой стороны, при устранении причины неординарного перерыва в работе требуется незначительное время для доведения температуры до рабочей.

Представим более подробно работу литьевой машины. В автоматическом и полуавтоматическом режимах работы литьевой машины (стационарный технологический процесс) происходит периодическая загрузка порций пластмассы в материальный цилиндр, где осуществляется ее разогрев и поддержание постоянной рабочей температуры, и затем выталкивание порций разогретой рабочей массы, например пластмассы, в пресс-форму с последующей ее формовкой, охлаждением и т. д. Пока идет непрерывный (стационарный) технологический процесс, деструкции расплавленной в материальном цилиндре массы не происходит. Но, как только наступает неординарный (непредвиденный, случайный) перерыв в стационарном технологическом процессе (в работе литьевой машины), условия термостабильности материала, определяемые температурой и временем возможной выдержки материала при этой температуре, нарушаются.

Возможные причины неординарных перерывов в работе:

1) неисправность электрической или механической части литьевой машины;

2) непредвиденный уход оператора по производственным или личным нуждам;

3) приостановление литьевой машины для замены пресс-формы при смене изготавливаемой детали в течение рабочей смены.

В случае выдержки рабочей массы, разогретой до рабочей температуры в материальном цилиндре, на время, большее времени термостабильности материала при данной температуре, наступает разложение деструкция материала. Следует отметить, что технологические паузы между полными циклами изготовления детали выбирают заведомо меньше времени термостабильности материала при рабочей температуре. Деструкция материала в материальном цилиндре влечет за собой следующие отрицательные факты:

1) затраты на смену дорогостоящего разложившегося материала;

2) необходимость трудоемкого извлечения деструктированного материала из материального цилиндра и возможность повреждения литьевой машины;

3) большие потери рабочего времени на выгрузку и загрузку материала;

4) выделение различных вредных веществ (бензола, толуола и т.д. в зависимости от типа применяемого материала пластмассы) при деструкции материала;

5) снижение выпуска годных деталей из-за простоя литьевой машины;

6) вероятность получения травм обслуживающего персонала при деструкции материала из-за высокой его температуры;

7) выпуск некачественной продукции из деструктированного материала.

Известно устройство для регулирования температуры, содержащее многосекционную электропечь, многоканальный автоматический регулятор температуры, управляющие элементы (например, тиристоры), набор термопар [1] В этом устройстве автоматически поддерживается постоянная, заданная рабочая температура в течение всего времени работы устройства. Это устройство не предусматривает возможности изменения температуры для сохранения материала при неординарном прерывании стационарного технологического процесса.

Известно устройство, в котором осуществляется автоматическое регулирование температуры с помощью цифровой вычислительной машины (ЦВМ) [2] Данное устройство сложное, содержит входные логические блоки, коммутатор-переключатель, цифровую вычислительную машину, датчики температуры, установленные в каждой зоне обогрева, регуляторы температуры, усилители с электронагревателями, блок выбора алгоритма и блок выбора режима работы. Данный аналог, как и первый, не позволяет осуществить понижение температуры при неординарных перерывах в технологическом процессе из-за "жесткой" логики управления, осуществляемого ЦВМ, а, главное, из-за отсутствия информации в устройстве о поступлении неординарного перерыва в техпроцессе и, как следствие этого, невозможность программирования ЦВМ на работу при таком режиме. Главная задача, решаемая этим устройством поддержание постоянной рабочей температуры при стационарном течении техпроцесса.

Поскольку в результате проведенного поиска не удалось выявить устройства, решающего каким-то образом вопрос изменения температуры с целью предохранения материала от деструкции при неординарных перерывах (остановках) технологического процесса, то в качестве наиболее близкого аналога прототипа выбрано устройство автоматического регулирования температуры, функционирующее, в той области, что и предлагаемое (т.е. прототип выбран по близкой области применения).

Наиболее близким к предлагаемому решению является устройство автоматического регулирования температуры в литьевых машинах, в частности в термопластавтоматах, которое содержит многосекционный электрический нагреватель, терморегуляторы, термопары и управляемые элементы по числу зон нагрева [3]

В данном устройстве, кроме автоматической регулировки, направленной на поддержание постоянной рабочей температуры рабочей массы, имеется, в принципе, возможность ручной перестройки на более низкую температуру при запланированных перерывах в технологическом процессе, значительно превышающих по длительности технологические паузы между полными циклами изготовления деталей. Но существенным недостатком данного устройства является невозможность автоматической регулировки уровня температуры и, именно при непредвиденных, неординарных перерывах в стационарном техпроцессе. Хотя было отмечено, что в прототипе, в принципе, возможно снижение температуры рабочей массы, разогретой в материальном цилиндре, посредством ручной перестройки, но практически при неординарных перерывах стационарного техпроцесса это невозможно осуществить, так как в производственных условиях при значительном парке литьевых машин, трудоемкости ручной перестройки температуры и ограниченном количестве персонала наладчиков проведение своевременного снижения температуры разогретой массы вручную практически неосуществимо. Следует отметить, что простое выключение разогрева рабочей массы в материальном цилиндре не решает этой проблемы, так как, во-первых, это выключение также может быть несвоевременно, т. е. разложение, пока оператор приступит к выключению, уже произойдет, во-вторых, значительное снижение температуры материала (а при выключении питания обогрева именно это и происходит) требует большого времени на разогрев для возвращения литьевой машины в рабочий режим, т. е. однозначно длительный простой литьевой машины, в-третьих, при значительных снижениях температуры вязкость материала увеличивается и включение литьевой машины без предварительного, длительного разогрева влечет поломку различных ее агрегатов, в частности электродвигателя, редуктора и шнека.

Из изложенного выше четко просматривается острая необходимость отслеживать все непредвиденные, заранее неординарные перерывы в работе литьевой машины и по истечении определенного времени, не превышающего времени деструкции материала, находящегося в материальном цилиндре, снижать в разумных пределах температуру нагрева рабочей массы. Эмперически установлено, что достаточно снизить температуру на 10-20 от рабочей температуры (температуры пластикации), а после устранения причины неординарного перерыва в работе литьевой машины быстро, без длительного прогрева, доводить температуру до рабочей, заданной технологией.

Задачей изобретения является отслеживание наличия неординарного перерыва, автоматическое регулирование (в сторону снижения) температуры рабочей массы для сохранения условий ее термостабильности, при неординарных перерывах в работе, а также быстрое выведение литьевой машины в рабочий режим (стационарный техпроцесс) по окончании неординарного перерыва.

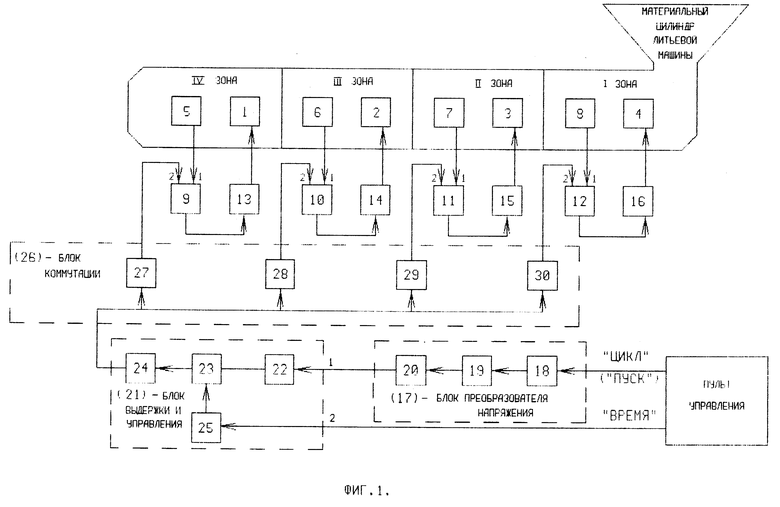

Данная задача решается следующим образом. В устройство автоматического регулирования температуры в литьевой машине, содержащее многосекционный нагреватель с числом секций по числу зон нагрева, термопары, терморегуляторы, управляемые элементы по числу зон нагрева, пульт управления, причем выходы термопар подключены к первым входам терморегуляторов, выходы которых через управляемые элементы подключены к входам секций электрического нагревателя, дополнительно введены блок преобразователя напряжения, вход которого соединен с выходом "Цикл" ("Пуск") пульта управления, блок выдержки и управления, первый вход которого соединен с выходом блока преобразователя напряжения, а второй вход соединен с выходом "Время" пульта управления, блок коммутации, содержащий коммутаторы по числу зон нагрева, причем входы коммутаторов подключены к выходу блока выдержки и управления, а их выходы подключены к вторым входам терморегуляторов, температурозадающие цепи которых имеют возможность переключения под воздействием и в зависимости от управляющего сигнала, поступающего от пульта управления литьевой машины, либо в положение обеспечения условий термостабильности разогретого в материальном цилиндре литьевой машины материала, либо в положение, соответствующее температуре пластикации материала.

Блок выдержки и управления содержит последовательно соединенные одновибратор, вход которого является первым входом блока выдержки и управления, таймер и интегрирующую цепь, выход которой является выходом блока выдержки и управления, а также коммутатор, вход которого является вторым входом блока выдержки и управления, а выход соединен с вторым входом таймера.

Блок преобразователя напряжения содержит последовательно соединенные блоки выпрямителя, фильтра низкой частоты, разделительного устройства, причем вход блока выпрямителя является входом всего блока преобразователя напряжения, а выход разделительного устройства является выходом блока преобразователя напряжения.

Суть предлагаемого изобретения состоит в следующем.

Информация о начале неординарного процесса и его окончании берется с пульта управления машин, так как именно там присутствуют сведения:

1) о неисправности электрической цепи или о механических неполадках (наиболее вероятно присутствие этой информации на пульте управления литьевой машины);

2) об уходе оператора с рабочего места при работе в полуавтоматическом режиме, так как он прекращает нажимать кнопку "Цикл" литьевой машины;

3) о замене пресс-формы и прерывании техпроцесса по этой причине.

Информация обо всех этих случаях поступает на вход предлагаемого устройства, проходит обработку в блоках преобразования напряжения и выдержки и управления и поступает далее на регулировку рабочей температуры массы в сторону ее снижения на время неординарного перерыва, а после окончания этого перерыва с пульта управления проходит информация, "отменяющая" это снижение температуры, и устройство переходит без значительных затрат времени на ординарный режим работы литьевой машины.

Информация о наступлении неординарного перерыва (сигнал "Цикл") в работе литьевой машины проходит обработку в блоке выдержки и управления так, что температура рабочей массы в материальном цилиндре на время неординарного перерыва снижается в определенных пределах (на 10-20) для сохранения условий термостабильности материала и поддерживается автоматически пониженной в течение времени длительности неординарного перерыва. Таким образом, не допускается деструкция материала. Как только с пульта управления приходит сигнал о возобновлении работы литьевой машины, рабочая масса в материальном цилиндре быстро догревается до рабочей температуры, т.к. снижение температуры было незначительным, на 10-20 ниже рабочей, и литьевая машина выходит на стационарный техпроцесс. Таким образом, снижаются большие потери рабочего времени на устранение последствий деструкции и длительный прогрев литьевой машины. Так потери времени при одном неординарном перерыве при работе литьевой машины с предлагаемым устройством составляют 5-10 мин, а без него на прогрев литьевой машины уходит 20-25 мин.

Особо следует пояснить состав и работу нужных органов управления, условно объединенных в "Пульт управления".

Пульт управления состоит из частей, расположение которых зависит от конструкции литьевой машины, их объединение в "Пульт управления" на блок-схеме произведено чисто формально, для удобства схемы и упрощения структуры формулы.

Управляющий сигнал "Время" предназначен для установки времени выдержки таймера 23, введен (в отличие от прототипа) и формируется в предлагаемом устройстве следующим образом: на пульте управления литьевой машины располагают переключатель с числом положений по числу типов материалов, используемых в литьевой машине. При включении оператором переключателя "Время" в положение, соответствующее типу рабочего материала, на коммутатор 25 блока выдержки и управления поступает управляющий сигнал, переключающий в коммутаторе 25 коммутирующий элемент, например реле, в положение, обеспечивающее подключение "нужной" времязадающей цепи таймера, при которой время выдержки таймера (а значит и время выдержки материала в материальном цилиндре при температуре пластикации) выбрано заведомо меньше времени термостабильности конкретного материала, находящегося в материальном цилиндре литьевой машины.

Управляющий сигнал "Цикл" для запуска предлагаемого устройства снимается с одного из коммутирующих элементов цепи управления электрооборудования литьевой машины. Это может быть любой из коммутирующих элементов, удовлетворяющих следующим условиям:

1) участвующий в работе как в автоматическом, так и полуавтоматическом режимах;

2) однократное переключающийся в течение полного технологического цикла изготовления детали;

3) выключающийся на последних операциях технологического цикла изготовления детали.

В известных литьевых машинах сигнал "Цикл" можно брать, например, с реле IРП, IРПД или с реле 3РЭ, РПД.

Управляющий сигнал "Пуск" это команда для возврата устройства автоматического регулирования температуры по окончании неординарного перерыва в состоянии подогрева рабочей массы до температуры пластикации и дальнейшего поддержания постоянной этой температуры на все время стационарного (непрерывного) техпроцесса.

Управляющий сигнал "Пуск" введен (в отличие от прототипа) и формируется в предлагаемом устройстве следующим образом: по окончании неординарного перерыва в работе (например, после замены пресс-формы, или после устранения неполадок) оператор нажимает кнопку "Пуск", расположенную на пульте управления, при этом на вход блока преобразователя напряжения подается напряжение, которое снимается непосредственно со вторичной обмотки силового трансформатора цепи управления, например с трансформатора Т [3] (в отличие от сигнала "Цикл", который снимается с одного из коммутирующих устройств цепи управления) и запускает устройство автоматического регулирования температуры, в результате таймер 23 устанавливается в исходное состояние (см. фиг. 2е, где t2

время выдержки таймера в запущенном состоянии), при котором таймер 23 запущен и устройство работает в режиме подогрева материала в материальном цилиндре литьевой машины, подогрев длится до прихода сигнала "Цикл" по истечение времени паузы между окончанием догрева и началом технологического цикла изготовления первой детали после неординарного перерыва в работе (см. фиг. 2а, где t12 суммарное время, состоящее из времени постоянного заряда интегрирующей цепи, времени догрева) и далее устройство поддерживает постоянной температуру пластикации и литьевая машина работает в стационарном режиме.

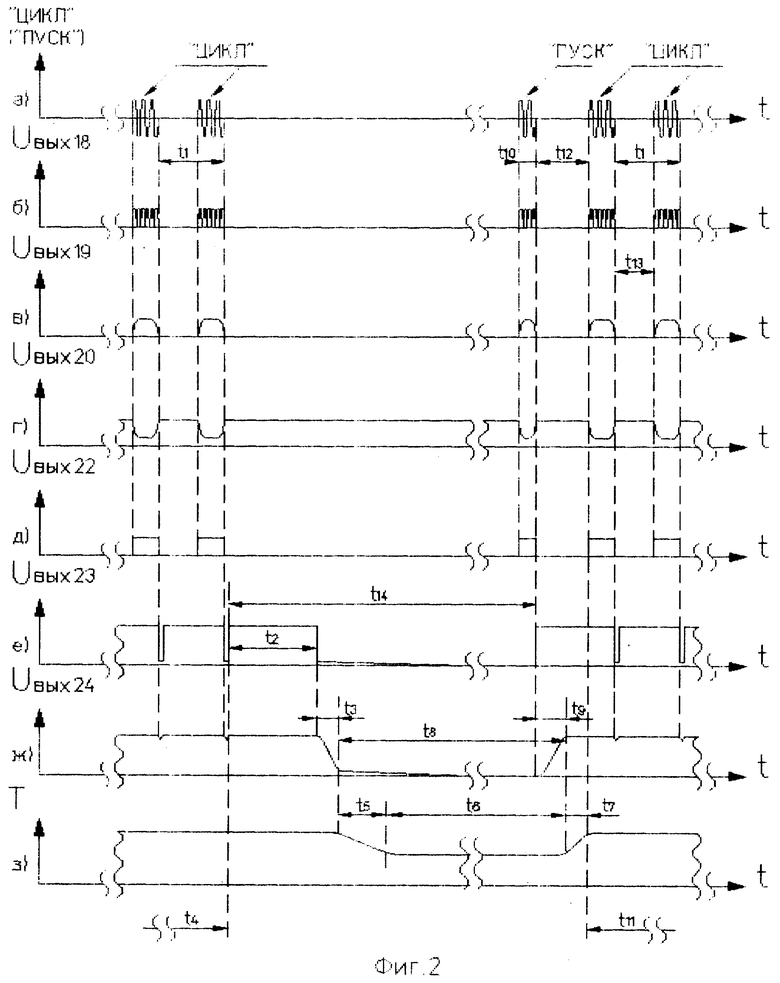

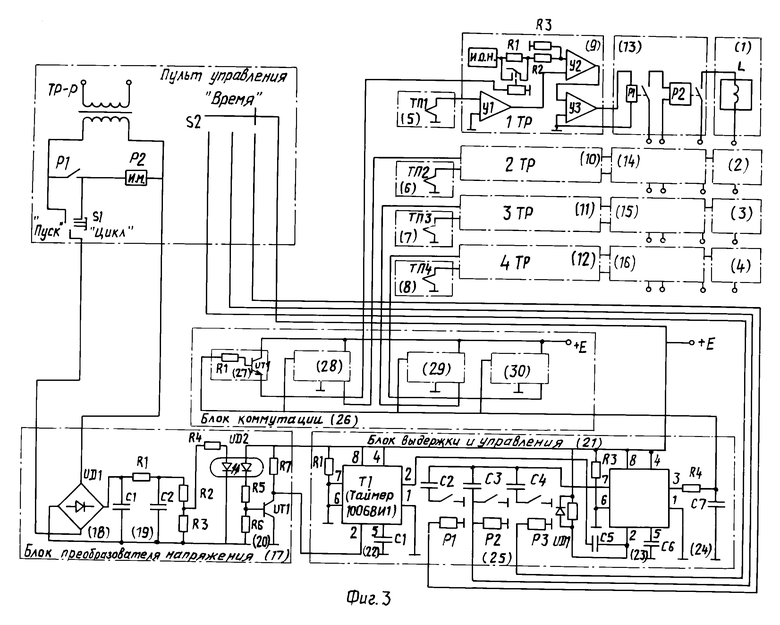

На фиг. 1 изображена блок-схема, на блочном уровне представлено структурное построение устройства автоматического регулирования температуры в литьевой машине; на фиг. 2 временные диаграммы выходных напряжений блоков устройства; на фиг. 3 электрическая принципиальная схема устройства, где введены следующие обозначения:

t1 длительность технологического цикла;

t2 время выдержки таймера;

t3 постоянная разряда интегрирующей цепи (24, см. фиг. 1);

t4, t11 длительность стационарного технологического процесса;

t5 время охлаждения литьевой машины;

t6 время, в течение которого поддерживается пониженная температура материала;

t7 время догрева литьевой машины;

t8 время включенного состояния терморегулятора на пониженную температуру;

t9 постоянная заряда интегрирующей цепи;

t10 длительность импульса "Пуск";

t12 t9+t7 длительность паузы между сигналами "Пуск" и "Цикл";

t13 длительность паузы между сигналами "Цикл";

t14 длительность неординарного перерыва;

T температура в материальном цилиндре литьевой машины.

Устройство содержит многосекционный электронагреватель, состоящий из нагревателей по зонам 1 4, набор термопар по числу нагревателей 5 8, терморегуляторы 9 12 и управляющие элементы 13 16 по числу нагревателей, блок преобразователя напряжения 17, включающий в себя последовательно соединенные выпрямитель 18, фильтр низкой частоты 19, разделительное устройство 20, блок выдержки и управления 21, включающий в себя последовательно соединенные одновибратор 22, таймер 23 и интегрирующую цепь 24, а также коммутатор 25 и блок коммутации 26, включающий в себя коммутаторы 27 30, параллельно включенные по входу.

Устройство работает следующим образом.

После включения машины, до начала работы в ординарном технологическом процессе оператор устанавливает переключатель "Время" в положение, соответствующее типу рабочего материала, находящегося в материальном цилиндре, при этом на вход коммутатора 25 поступает сигнал "Время", который пройдя через коммутатор 25, устанавливает времязадающие цепи таймера 23 в положение, обеспечивающее условия термостабильности конкретного, находящегося в материальном цилиндре материала (в частности, задается время, по истечении которого еще не происходит деструкции материала).

При этом суммарное время, состоящее из длительности технологического цикла, времени выдержки таймера и времени выхода литьевой машины на пониженную температуру не должно превышать времени начала наступления деструкции материала.

На вход блока преобразователя напряжения 17 после включения литьевой машины поступает сигнал "Цикл" (см. фиг 2а), соответствующий окончанию технологического цикла изготовления одной детали. Стационарный (ординарный) техпроцесс состоит из непрерывного повторения таких циклов, длящихся 0,5-5 мин в зависимости от сложности детали и типа материала. Этот сигнал снимается с одного из коммутирующих элементов цепи управления машиной.

В стационарном режиме работы литьевой машины (т.е. при непрерывном повторении циклов изготовления детали) каждая из термопар 5 8 вырабатывает сигнал, пропорциональный температуре расплавленного материала в соответствующей зоне материального цилиндра.

Выходные сигналы термопар поступают на первые входы терморегуляторов 9 - 12. В терморегуляторах осуществляется сравнение этих сигналов с опорным напряжением, соответствующим (требуемому) рабочему значению температуры в заданной зоне материального цилиндра. В целях изменения рабочих температур для различных материалов в зависимости от их термостабильности возможно дискретно изменить опорные напряжения в терморегуляторах путем переключения формирующих данное напряжение элементов (например, резисторов см. [5] R7).

При работе литьевой машины в стационарном режиме в результате сравнения в терморегуляторах сигналов от термопар с опорным напряжением (уставкой) с выходом терморегуляторов 9 12 подается соответствующий сигнал на управляющие элементы 13 16, которые в свою очередь регулируют соответствующим образом работу электронагревателей 1 4, включая или отключая их. Таким образом, поддерживается постоянная рабочая температура (температура пластификации) расплавленного материала, выбранная из условий обеспечения качественного изготовления деталей и сохранения термостабильности материала в материальном цилиндре при непрерывном техпроцессе, с течением которого разогретый до рабочей температуры материал выталкивается порциями из материального цилиндра с частотой полного цикла изготовления детали. С приходом каждого импульса "Цикл", поступающего с частотой технологического цикла изготовления детали в стационарном режиме на блок 17 данный импульс (переменное или постоянное напряжение) (см. фиг. 2а) преобразуется в блоках 18,19 (см. фиг. 2 б,в) в импульс постоянного напряжения и с выхода разделительного устройства 20 (см. фиг. 2г) поступает на вход одновибратора 22 блока выдержки и управления 21. Одновибратор 22 (см. фиг. 2д) срабатывает от заднего фронта этого импульса и выдает импульс на первый вход таймера 23. Под действием этого импульса вначале производится установка таймера 23 в исходное состояние (сброс таймера), что соответствует режиму охлаждения материала в материальном цилиндре. Если после запуска таймера происходит следующий импульс запуска (от следующего управляющего импульса "Цикл" в следующем полном технологическом цикле), то происходит перезапуск таймера 23 и процесс повторяется.

Для исключения режима охлаждения рабочей массы в момент перезапуска таймера к его выходу подключена интегрирующая цепь, устраняющая на этот период срабатывание коммутаторов 27 30 блока коммутации 26 (см. фиг. 2и).

При неординарном перерыве в работе литьевой машины на предлагаемое устройство автоматического регулирования температуры прекращают поступать от пульта управления импульсы "Цикл", при этом таймер 23 оказывается в состоянии "Запущено" от последнего импульса одновибратора 22 и срабатывает только по истечении отрезка времени t2, установленного коммутатором 25, определенного переключателем "Время" на пульте управления. Запуск таймера 23 не происходит в течение неординарного перерыва в работе, так как сигнал "Цикл" не поступает в блок 17. В результате срабатывания таймера 23 переключаются коммутаторы 27 30 блока коммутации 26, управляющие сигналы которых переключают температурозадающие цепи терморегуляторов 9 12 (см. фиг. 2з) в положение, обеспечивающее снижение температуры нагрева рабочей массы на 10-20 т.е. температура расплавленного материала начинает уменьшаться, устанавливается ниже рабочей на 10-20 что препятствует деструкции материала и делает его пригодным для дальнейшей работы по окончании неординарного перерыва. Предлагаемое устройство может поддерживать материал в этих условиях на все время неординарного перерыва в работе литьевой машины (см. фиг. 2е, t14). Для восстановления нормального функционирования литьевой машины оператор по окончании неординарного перерыва нажимает кнопку "Пуск" на пульте управления машины, при этом на вход предлагаемого устройства поступает управляющий сигнал "Пуск" (см. фиг. 2а), который после преобразования в блоках 18 20, 22 (см. фиг. 2б, в, г, д) запускает таймер 23, который через интегрирующую цепь 24 переключает коммутаторы 27 30 блока коммутации 26, в результате термозадающие цепи терморегуляторов 9 12 переключаются в исходное состояние (на рабочую температуру) и начинается нагрев материала до рабочей температуры (см. фиг. 2з, t7), которая будет сохраняться при периодическом поступлении импульсов "Цикл", поступающих по истечение времени t13 (см. фиг. 2в) стационарного режима. Как только импульсы "Цикл" будут отсутствовать, т.е. вновь наступит неординарный перерыв, то по истечение времени, заданного таймером, литьевая машина снова перейдет в режим пониженной температуры. По окончание неординарного перерыва и после восстановления рабочей температуры устройство готово к работе в режиме стационарного техпроцесса.

Готовность литьевой машины после прогрева оператор определяет по органам индикации машины, например по потуханию индикатора терморегулятора при достижении рабочей температуры.

При работе в стационарном режиме по окончании изготовления каждой детали поступает сигнал "Цикл", в результате происходит перезапуск таймера 23 и процессы изготовления детали повторяются непрерывно до наступления очередного неординарного перерыва, или окончания смены.

Источники информации:

1. Авторское свидетельство СССР N 1718013, кл. G 01 N 3/18, 1989.

2. Авторское свидетельство СССР N 875354, кл. G 05 D 23/00, 1980.

3. Г. Н. Кругляченко и др. "Термопластавтоматы", М. "Машиностроение", 1966, с. 200, 223, 250.

4. Рекомендации. Пластмассы. Изготовление деталей. Типовые технологические процессы. Р4.054.046-89 (УДК 678.5.06: 65851) ОСТ4.054.046-79, с. 24-33.

5. Регулятор температуры Ш 4538. Техническое описание и инструкция по эксплуатации АЖУ2.574.005 ТО.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления литьевой машиной | 1983 |

|

SU1164056A1 |

| Способ автоматического управления процессом литья под давлением изделий из пластмасс | 1986 |

|

SU1357247A1 |

| Способ автоматического управления пластикацией при литье пластмасс под давлением | 1985 |

|

SU1397297A1 |

| Способ автоматического управления процессом пластикации при литье под давлением изделий из пластмасс | 1982 |

|

SU1054087A1 |

| Роторная литьевая машина для изготовления изделий из полимерных материалов | 1990 |

|

SU1771980A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321603C1 |

| Устройство для пластикации и впрыска литьевой машины | 1990 |

|

SU1729776A1 |

| Устройство для автоматической настройки и проверки катушек индуктивности резонансных контуров | 1985 |

|

SU1252920A1 |

| Устройство управления литьевой машиной | 1981 |

|

SU994279A1 |

| Узел пластикации литьевой машины | 1982 |

|

SU1009797A1 |

Использование: относится к системам автоматического регулирования температуры нагрева рабочего материала в материальном цилиндре литьевой машины. Сущность изобретения: в устройство регулирования температуры заведена информация о наступлении неординарного перерыва с пульта управления литьевой машины в виде прекращения прихода импульсов "Цикл". Эта информация проходит обработку в блоках устройства: в блоке "Преобразование напряжения" и блоке "Выдержка и управление" и воздействует на температурозадающие цепи терморегуляторов устройства, снижая температуру разогрева рабочего материла на 10-20 %. Кроме того, в устройстве дополнительно формируется сигнал "Время", обеспечивающий снижение температуры разогретого материала на 10-20 % не сразу после окончания цикла изготовления детали, а по истечении отрезка времени с момента наступления неординарного перерыва, не превышающего время деструкции материала. Сигнал "Пуск" обеспечивает установку литьевой машины после догрева материала в стационарный техпроцесс изготовления деталей. 2 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство автоматического управления температурой в эксрудере | 1980 |

|

SU875354A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кругляченко Г.Н | |||

| и др | |||

| Термопластавтоматы | |||

| - М.: Машиностроение, 1966, с.200, 223, 250. | |||

Авторы

Даты

1997-11-10—Публикация

1995-05-12—Подача