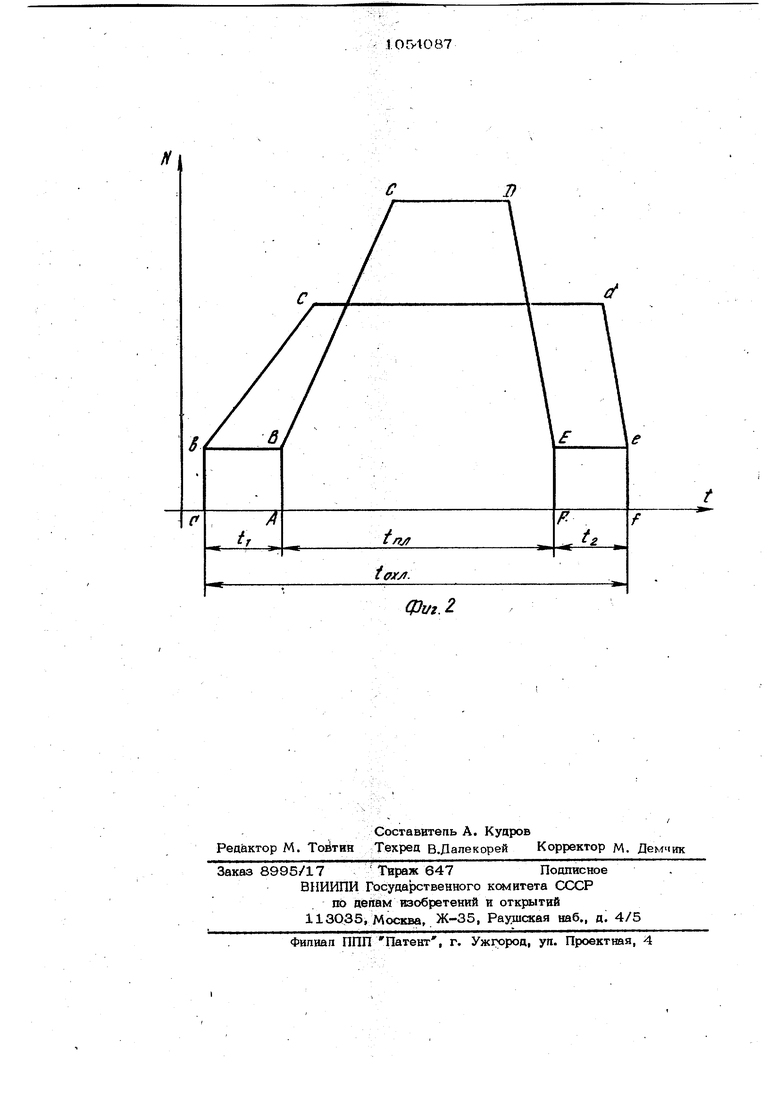

110 Изобретение относится к машинострое нию и может быть испопьзованб при авто матизации технопогичесжих процессов в питьевых машинах. Процесс .питья под давпением издепий вз пластмасс состоит из ряда поспедоватепьных стадий: шшстикации, впрыска, формования и охиаждения. Протекание пр цесса на стадии ппастикадни определяем свойства подготавпиваемого к вщизтску i расппава и во многом предопределяет ка чественные характеристики отпиваемых издепвй. При пластикации расппава с постоянным давпением и скоростью температ5фв и, следовательно, вязкость под-) готовленной дозы расплава по оси мате риапьного цилиндра неравномерны. Для компенсации образующегося температурного градиента используют регулирование давления и скорости пластикации по пути ггеремешения червяка в процессе набора дозы расплава. Регулирование с этой целью дaвлeнVIя пластикации предпочтительней, поскольку этот параметр малоинерционен и существенней влияет на вязкость пластицируемого расплава. Известен способ управления процессом пластикации, применяемый в современных литьевых машинах, заключающийся в том что путь червяка в процессе набора заданной объемной дозы расплава разбивают на несколько независимых участков для 1ШЖДОГЮ из которых задают давление и скорость пластшсашга, причем величины задаваемых параметров пЬдб1фаюг экспе риментально Cl 1 Известный способ управлет1я процессом пластикации при правильном задашга параметров обеспечивает умен1эше,ние температурного градиента по длине набрашюй объемной дозы расплава, что является частью основной задачи управления стадией пластикации. Однако, этот способ не решает задачи минимдаации времени пребывания расплава в области высокой температуры. Кроме того, экспериментальный подбор оптимальных величин технологических параметров проa.Qcq& nnacTjncamffl крайне затруднителен даяю при самой высокой квалификации технолога-наладчика. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ, заключающийся в задании величин давления в скорости пластикашш в начальный момент набора дозы и регулировашш давления пластикаиш по пути перемещения червяк при наборе требуемый дозы расппава с 87 постоянной скоростью пластикации в процессе стабилизации первоначального кру тящего момента на валу червяка 2. По этому способу давление и скорость пластикации задаются для начального момента набора дозы. В этот же момент запоми шется величина крутящего момента, возникающего на червяке. Дальнейший режим пластикации осуществляется таким образом, чтобы запомненная величина крутящего момента сохранялась по всем пути перемещения червяка в процессе набора требуемой объемной дозы, причем, по изменению контролируемого крутящего мсмента относительно запомненного в начальный момент пластикации значения, регулируют величину давления пластикации при постоянной скорости пластикации. При достижении давлением пластикации макс мально допустимой величины переходят к коррекции скорости пластикации. Указанный способ управления процессом пластикации позволяет компенсировать изменение эффектнвной длины червя ка в процессе набора объемной дозы рас--плава и тем самым устранить темпера- . турный градиент по длине нйбр&нной дозы. Однако, указанный способ не оОеспечивает минимизации времени пребывания расплава в области высокой температуры что отрицательно сказывается на гомогенности подготовленной дозы расппава, характеризующей его качество. Кроме . того, энергия, затрач-иваемая на реализацию процесса пластикации, полностью зависит от величины технологических параметров, заданнь1х для начального момента набора дозы. А эти величины определяются технологом эмпирически, что может приводить к повышенному по треблению энергии. Таким образом, способ управления пластикацией существенно влияет на такие эксплуатационные характеристики литьевой машины, как энерго- . потребление, качество расплава, время .цикла формования. Целью изобретения яв ляется улучшение эксплуатационных характервстшс питьевой машины за счет экономки энергии, потреб ляемвй в процессе пластикации и повышения качества пластидируемого расплава. Поставленная цель достигается тем, что согласно способу автсалатического управления процессом пластикации при литье под давлением изделий вз пластмасс, заключающемуся в аадашга величин давления и скорости ппастикадви в начальный момент набора дозы и регу жировании давпения ппастикации по пути перемещения червяка при наборе требуемой дозы расппава с постоянной скоростью пластикации в процессе стабипиаации первоначального крутящего мемента на вапу червяка, измеряют время набора требуемой дозы расппава, сравнивают его со временем охлаждения вздепии, вырабатывают сигнал рассогласования, пропорциональный величине и знаку арифметической разности сравниваемых величин, и при положительном рассогласовании увеличивают, а при отрицательном уменьшают скорость пластикации для спедующего цикла литья на величину, пропорциональную абсолютному значению сигнала рассогласования, до совпаденщ времени окончания ппастикации с временем .окончания охлаждения изделия, при . этом корректируют давление пластикации, уменьшая его при положительном рассо-. гпасовании и увеличивая - при отрицательном.I На фиг. 1 показана (элок-схема литье вой машины, реализующей предлагаемый спосоЬ автоматического управления процессом пластикации при литье под давпением изделий из пластмасс; на фиг. 2 график, поясняющий затраты энергий на пластикацию. Задатчиком 1устанавливается величина давления пластикации для начального момента набора дозы. В соответствии с этой величиной регулятор 2 давления пластикации реализует заданное давление в поршневой полости гидроцилиндра 3 Задатчиком 4 устанавливается величина скорости пластикации, постоянная для всегю процесса набора дозы. Эта скорость реализуется регулятором 5 про: изводите льности, обеспечивающим сортгветственный расход рабочей жидкости в нагнетательной магистрали гидромотора 6. Таким образом, набор дозы начинааёт ся при зацанных давлении и скорости пластикации. Датчик 7 контролирует кру тящкй момент, возникающий при вратенш червяка 8 в материальном цилиндре 9 Сигнап датчика 7 поступает в логичео;Кий блок 10, где его величина в начапьг ; ный момент набора дозы запсяминаетси сравнивается в процессе набора дозы с текущей величиной крутящего момента в : по величине рассогласована корректк уетсн. сигнад уставки регулятору 2 на : поддержание давления пластикации таким образом,чтобы крутящий момент на червяке оставался постоянным в процесс всего времени набора дозы ц равным 10 67 4 значе1гаю в начальный момент времени набора дозы. С момента начала набора дозы вклю чается таймер .11, контролирующий время пластикации. После окончании набора дозы время, в течение которого осуществлялась пластикация, сравнивается блоком 12 сраввения с временем охлаждении, контролируемым таймером 13. При этом время охлаждения может быть жестко да дано техюлогсщ, либо регулироваться в течение ииклическбй работы литьевой машины в зависимости от действительного времени отверждения иэдепия. На выходе биока 12 сравнения выраб атывается сигнал рассогласования, пропорынональньгй ар1 метической разности сравниваемых величин. Если охлаждение кончится раньше пластикации, то на выходе блока 12 шлеет положитепьное значение, если пластикация окончится раньше охпаждения, сигнал на выходе блока 12 имеет отрицательное значение. При совпадении моментов окончания охпажг денИя и ппастикации сигнал на выходе блока 12 равен нулю. : Выход бпок 12 связан со входом 6noKia 14 коррекции, который в зависп мости от iвеличины и знака входного сигнала изменяет задание скорости пластикации регулятору 5 производительности. Таким образом, при поступлении на вход блока 14 положительного сигнала увел чивается (в сравнении с величиной, заданной Задатчиком 4) скорость ппастикации в следующем цИкле питья на величину, пропорциональную абсолютной величине сигнала на входе блока 14. Аналогично (экорость пластикации уменьшается относительно величинь, заданной задатчикс 4, при поступлении на йход блока 14 отрицательного сигнала. Таким образе, описанная блок-схема позволяет в пр01юссе циклической работы литьевой машины обеспечить совпадение мсжлентов окончания пластшсации и охлаждения и т&л самым минимизировать вр&мя пребывания расплава в области высоких температур, что обеспечивает хювыЬюИие гомогенности, а следовательно и ка;чества пластииируемого расплава. Крометого, сигнал рассогласования через ивн .вертЧэр 15 воздействует на изменение iуставки регулятора давления 2 для обео- . ;печения, постоянства механической (а следовательно и тепловой) энергии, cootnnae мый расплаву при коррекции скорости ;пластикацци. I1 Затрвты diieprim на ппаститодцию поясняет фиг. 2, где в коораинагах мощность (N ) - время { t ) показано примерное схх)Т1юшение мощностей, подводимы к машшю. При ппаствкеций, осушествпиемой по щ тотШ1у, энергия, затрачиваема за время ппастикации (t ) соответствует ппошади многоугопьника ABCDEF. При пластикации по предлагаемому спосо бу, анергия, затрачиваемая за время Чрд tp; {охлаждения) соответствует шютиади МЕпгоугольника abcdef. Так как энергия, передаваемая расппаву в процессе пластикации по обоим сравниваемым способам, должна сохраияться одинаковой, то площади многоугольников ABCpEF и abcc3ef одинаковы. Однако, при пластикации расплава, осуществляемой по прототипу,-t i,д Как правило, пластикация начинается через интервал времени t после начала отсчета времени охлаждения и заканчивается на время 2 ранее окончания охлаждения изделия. При этом в процесс охлазкдения изделия до и после пластикаций (т.е. во время t t) расходуется энергия холостого хода, поскольку в эти периоды гидронасосы, реализующие, ппаотикацию, работают на слив. При реализаS7ции предлагаемого изобретения исключаются потери энергии холостого хода. Графически экономия энергии определяется суммой площацей прнмоуголытаков аЬВА. и FEef, что в реальном процессе литья ориентировочно соответствует 15% энергии, затрачиваемой в процессе пластикации. В случае, если, по первоначально заданной технологии t У охл t реализация предлагаемого способа позволяет со кратить пластикации до без ущерба для качества расплава, и, соответственно, изделия; Экспериментальная проверка предлагаемого способа автоматического управ ления прои&ссом пластикации показала, что при питье изделий объемсм до 500 см экономится до 15% энергии, потребляемой литьевой машиной. Крсялв того, повышение качества пластицирова ногч расплава обеспечивает уменьшение времени вщзыска ва 7-8 % и повышает качество отливаемыхизделий, что сказывается на их долговечности и в улучшенных фраикЬ-механических характеристиках. Суммар1О 1й ожидаемый экономический эффект ориентировочно достигнет 25 тыс. руб. в год на одной литьевой машине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления стадией формования при литье под давлением изделий из пластмасс | 1983 |

|

SU1140994A1 |

| Устройство управления литьевой машиной | 1983 |

|

SU1164056A1 |

| Способ автоматического регулирования процесса литья пластмасс под давлением | 1979 |

|

SU861089A1 |

| Способ автоматического управления процессом литья под давлением изделий из пластмасс | 1986 |

|

SU1357247A1 |

| Устройство управления литьевой машиной | 1981 |

|

SU994279A1 |

| Устройство для автоматическогоупРАВлЕНия лиТьЕВОй МАшиНОй | 1979 |

|

SU844357A1 |

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1984 |

|

SU1206119A1 |

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1979 |

|

SU865671A1 |

| Способ автоматического управления процессом пластикации при изготовлении изделий из пластмасс методом литья под давлением | 1980 |

|

SU937201A1 |

| Способ автоматического управления пластикацией при литье пластмасс под давлением | 1985 |

|

SU1397297A1 |

-СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАСТИКАЦИИ ПРИ ЛИТЬЕ Под ДАВЛЕНИЕМ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС, заключающийся в задании величин давления и скорости пластикации в -начальный момент набора дозы и регулировании давления пластика. ции по пути перй ещения червяка при ваборе требуемой дозы расплава с постоя нбй скоростью пластшиции в процессе стабилтаации первоначального крутяхцего мсялента на валу червяка, отличающийся тем, что, с целью улучш&ния эксплуатационных характеристик питьевой машины за счет энергии, потребляемой в процессе пластикации, и повышения качества ппастйщфуемого расг плава, измеряют время набора требуемой дозы расплава, сравнивают его со вре менем охлаждения изделия, вырабатывают сигнал рассогласования, пропорциональный величин© и знаку арифметической разнооти сравниваемых величин, и при положительном рассогласовании увеличивают, а при отрицательнее уменьшают скорость пластикации на величину, пропорциональную (Л абсолютисту значению сигнала рассогла: сования, до совпадения времени окончания с пластикации с временем окончания охлаждения вздепия, при этом корректируют давление пластикации, уменьшая его при положительном рассогласовании и увеличивая при отрицательном. ел 4i О 00 vl

фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Басюв Н.И | |||

| и др | |||

| Интенсификация пвтья под давлением реактоппастов и резиновых смесей | |||

| Л., Химия, Г98О, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Солесос | 1922 |

|

SU29A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1983-11-15—Публикация

1982-07-05—Подача