Изобретение относится к автоматизации процессов пераработки пластмасс и может быть использовано при изготовлении изделий из пластмасс литьем под давлением в химической промышленности.

Целью изобретения является повышение размерного качества изделий за счет стабилизации технологических параметров цикла литья.

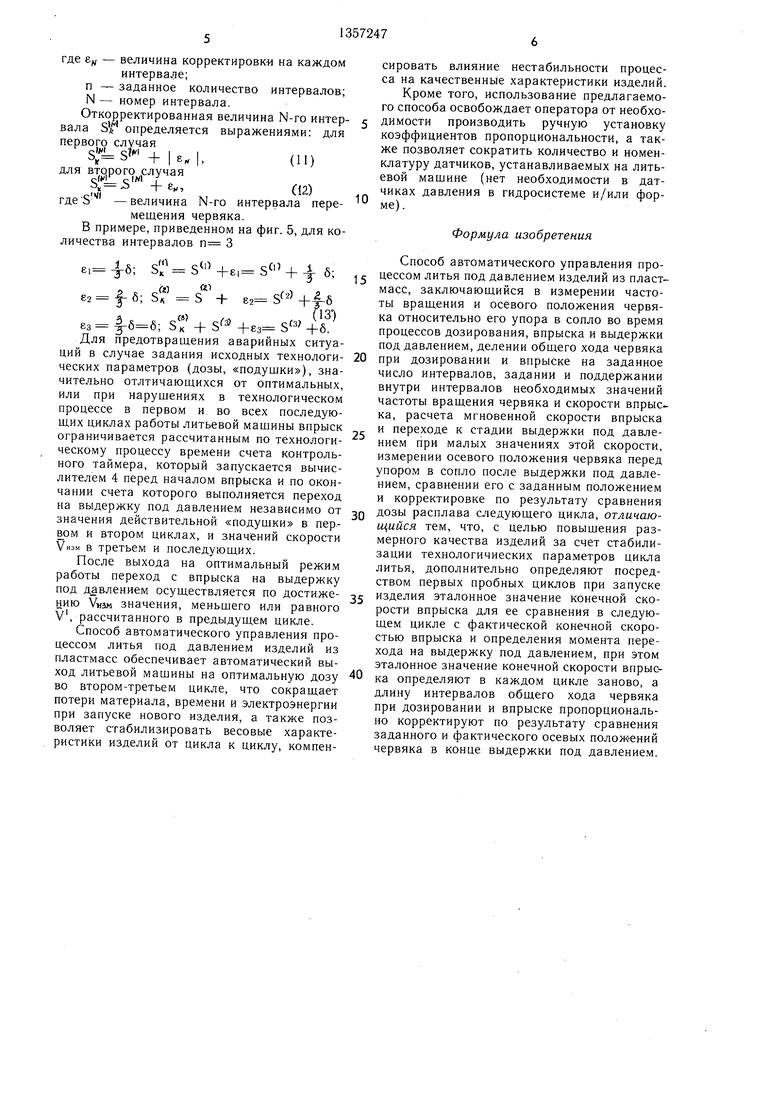

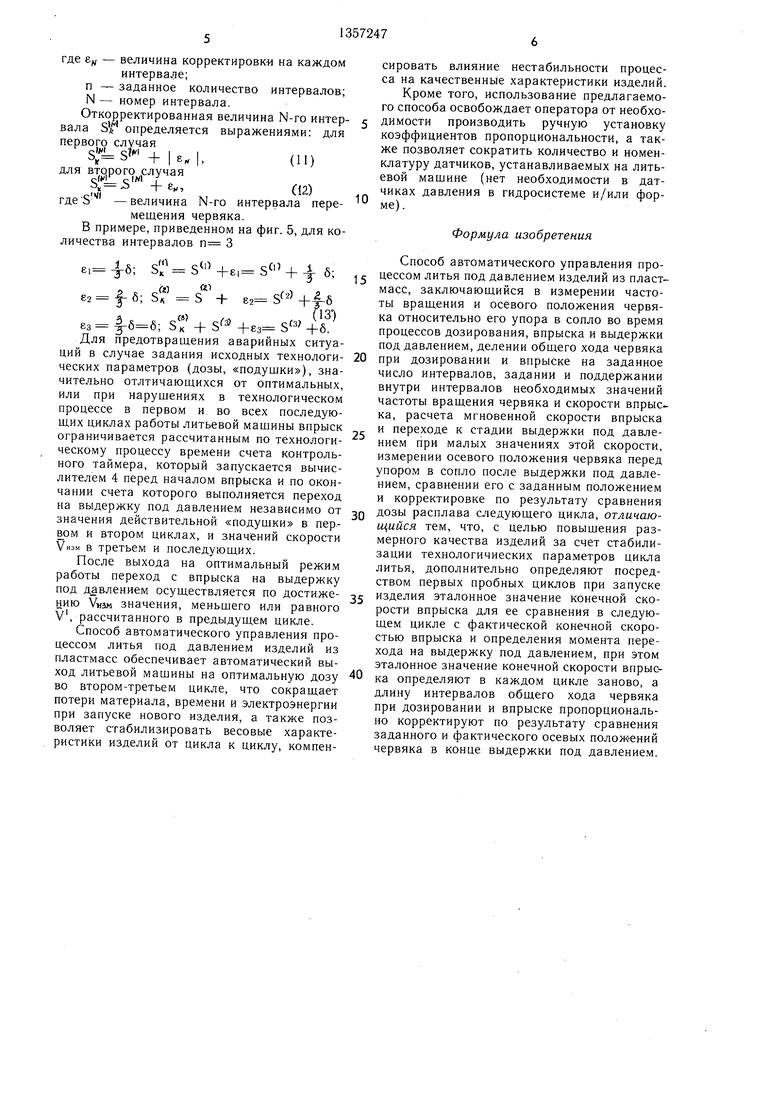

На фиг. 1 приведена блок-схема системы автоматического управления, реализующей предлагаемый способ; на фиг. 2 - график задания профиля скорости пластикации; на фиг. 3 - график задания профиля скорости впрыска; на фиг. 4 - график определения действительной величины «подушки и момента перехода на выдержку под давлением; на фиг. 5 - пример корректировки дозы расплава для следующего цикла в .случае недостаточной дозы в текущем цикле.

Пластикация материала производится вращением червяка 1 внутри цилиндра 2 пластикации посредством привода 3 по командам вычислителя 4, связанного с приводом 3 посредством выходного регистра 5 и усилителя 6. Во время пластикации расплав материала накапливается в передней части цилиндра 2 пластикации до достижения червяком 1 положения, соответствующего объему отливаемого изделия.

Впрыск подготовленной дозы материала производится при осевом перемещении червяка 1 внутри цилиндра 2 пластикации в направлении к литниковой системе формы 7 посредством привода 8 по командам вычислителя 4, связанного с приводом 8 посредством выходного регистра 5 и усилителя 9.

Исходное положение червяка 1 контролируется датчиком 10 упора, выходной сигнал которого поступает на вход обнуления реверсивного счетчика 11 и на регистр 12, выходы которого связаны с информационными входами вычислителя 4. Величина перемещения червяка 1 при пластикации и впрыске контролируется реве-рсивным дат.- чиком 13 осевого перемещения червяка, сигналы от которого поступают на счетный вход реверсивного счетчика 11, информационные выходы которого через группы 14 элементов И связаны с регистром 12. Задание параметров пластикации и впрыска производится с помощью клавиатуры 15, измерение временных интервалов - с помощью измерительного таймера 16, выработка сигналов прерывания вычислителю 4 - с помощью программируемого таймера 17.

Способ автоматического управления процессом литья под давлением осуществляется следующим образом.

Перед началом каждого цикла изготовления изделия производится автоматический набор дозы расплава посредством вращения червяка 1 внутри цилиндра 2 пластикации в соответствии с заданными значе

ниями перемещения и частоты вращения червяка 1. Путь червяка при дозировке делится на интервалы, количество которых задается при вводе технологических парамет

ров литья. Величина интервала может быть произвольной, на каждом из них задается определенное значение частоты вращения червяка в зависимости от желаемого профиля скорости пластикации (фиг. 2). Во время дозировки вычислитель 4 анализирует код, поступающий от реверсивного датчика 13 перемещения червяка, сравнивает его с заданными значениями конца каждого интервала и производит переключение частоты вращения при переходе на следующий

5 интервал. При совпадении кода, поступающего от реверсивного датчика 13 перемещения, и заданного значения дозы расплава дозировка прекращается, вычислитель 4 управляет подводом механизма впрыска к литниковой системе формы 7 и смыканием фор0 мы 7, после запирания которой начинается впрыск подготовленной дозы расплава в полость формы.

Поступательное перемещение червяка 1 при впрыске делится на то же количество ин5 тервалов, что и при дозировке. На каждом из интервалов задается определенное значение скорости впрыска в зависимости от конструкции формы 7 и характеристик перерабатываемого материала (фиг. 3). При впрыске вычислитель 4 также анализирует

0 код, поступающий от реверсивного датчика 13 перемещения червяка 1, сравнивает с заданным значением конца каждого интервала и производит переключение скорости впрыска при переходе на следующий интервал. На последнем интервале, когда

5 форма 7 практически заполнена, сопротивление потоку расплава становится максимальным, действительная скорость впрыска уменьщается до значения, определяемого подпиткой при выдержке под давлением.

Момент перехода на выдержку под давлением определяется посредством пробных впрысков при первоначальном запуске нового изделия. Для этой цели .в первом цикле работы вычислитель 4 включает измеритель5 ный таймер 16, по которому определяется реальное время впрыска. При этом переход на выдержку под давлением осуществляется по заданной величине перемещения червяка 1 на последнем интервале впрь1ска. Измеренный на последнем интервале впрыска про0 межуток времени вычислитель 4 делит на путь, пройденный при этом червяком 1, определяя таким образом время At, за которое червяк 1 проходит путь Д S, равный дискретности датчика 13 перемещения. Величина At является счетной величиной для

5 программируемого таймера 17. Во втором цикле на последнем интервале впрыска вычислитель 4 включает программируемый таймер 17, который через промежутки времени.

равные At, вырабатывает сигналы прерывания для запуска программы цифрового дифференцирования. По каждому сигналу прерывания от программируемого таймера 17 вычислитель 4 считывает код, поступающий от датчика 13 перемещения, определяет мгновенную скорость перемещения червяка 1 (скорость впрыска) V при At

const на последнем интервале впрыска, а также во время выдержки под давлением (фиг. 4). Вычисленные таким образом значения скорости записываются в запоминающее устройство вычислителя 4 для последующей обработки результатов измерений. Переход па выдержку под давлением во втором цикле также производится по заданной величине перемещения на последнем интервале.

После окончания выдержки под давлением и определения положения червяка 1 относительно сопла цилиндра 2 пластикации вычислитель 4 запускает программу статической обработки результатов измерений. Для этого определяется среднее выборочное значение мгновенной скорости

S У К,к (1)

V

где V; - результаты измерения скорости

впрыска;

К( - число измерений с заданным результатом;К-общее число измерений.

Затем определяется выборочная дисперсия

1:(у--У)%

- К (2)

(среднеквадратическая погрешность измерений

0 70,(3)

и предельная погрешность

А 3G . (4)

Отбрасывая , находят приближенное значение скорости впрыска по новому ряду измерений

у1 У/К/

т-(5)

где Vj - результаты измерений скорости впрыска с разбросом меньше 3G, составляющие новый ряд измерений;

К;- число измерений с данным результатом из нового ряда; m - общее число измерений со значением меньше 3G.

Найденное приближенное значение скорости впрыска V принимается за эталонное значение определения момента перехода на выдержку под давлением в следующих (начиная с третьего) циклах. Момент перехода с впрыска на выдержку под давлением

0

0

в третьем .и последующих циклах опреде- ляется неравенством

Ул«. V , (6)

т.е. измеренное значение скорости Унзм впрыска на последнем интервале впрыска последующего цикла должно быть меньше или равно величине V , вычисленной в предыдущем цикле.

Для определения момента перехода на выдержку под давлением в третьем и последующих циклах вычислитель 4 также включает на последнем интервале впрыска и на время выдержки под давлением программируемый таймер 17, определяются мгновенные значения скорости прыска, накапли- 5 ваются для вычисления V для следующего цикла. При уменьшении скорости впрыска до значения, когда выполняется неравенство (6), производится переход на выдержку под давлением.

После окончания выдержки под давлением в первом и последующих циклах вычислитель 4 запоминает код, соответствующий положению червяка I относительно сопла цилиндра 2 пластикации, сравнивает его с заданной величиной «подушки, 5 определяющей объем расплава перед червяком 1 после окончания выдержки под давлением, и по результатам сравнения корректирует дозу расплава, если это необходимо, для следующего цикла.

Если действительная «подушка больше или меньше заданной, доза расплава для следующего цикла соответственно уменьшается или увеличивается на величину отклонения

Sft S;±| 5 I,(7)

где Sfe - otкoppeктиpoвaннaя величина дозы расплава для следующего цикла; S, - величина дозы расплава в текущем

цикле;

I б 5пд-Snj I- модуль отклонения действительной «подушки от заданной;S -действительная величина «подущки ;

5„з - заданная величина «подущки. В случае нулевого значения «подущки, когда червяк 1 упирается в сопло цилинд- 5 ра 2 пластикации, доза расплава увеличивается на удвоенную заданную величину «подущки

S, S,+ 25„з.(8)

В процессе вычисления дозы расплава 0 для следующего цикла производится автоматическая модификация величин интервалов, для чего каждый интервал корректиру0

5

0

ется на величину: для первого случая

,

для второго случая

(9j

«

-2.N

(10)

где е - величина корректировка на каждом интервале;

п - заданное количество интервалов;

N - номер интервала.

Откорректированная величина N-ro интер- вала S f определяется выражениями: для первого случая

+ |e,|,(И)

для второго случая

с(И с I.V

S, 5 + е,С12)

где З -величина N-ro интервала пере-

мещения червяка.

В примере, приведенном на фиг. 5, для количества интервалов п 3

е, б; , б;

о д ( ,cf2) I

S S + 82

f 6

(13)

ез l-б-б; SK + 5 +63 +6.

Для предотвращения аварийных ситуаций в случае задания исходных технологи- ческих параметров (дозы, «подушки), значительно отлтичающихся от оптимальных, или при нарушениях в технологическом процессе в первом и во всех последующих циклах работы литьевой машины впрыск ограничивается рассчитанным по технологическому процессу времени счета контрольного таймера, который запускается вычислителем 4 перед началом впрыска и по окончании счета которого выполняется переход на выдержку под давлением независимо от значения действительной «подушки в первом и втором циклах, и значений скорости УИЗМ в третьем и последующих.

После выхода на оптимальный режим работы переход с впрыска на выдержку под давлением осуществляется по достиже- нию УИЗМ значения, меньшего или равного V , рассчитанного в предыдущем цикле.

Способ автоматического управления процессом литья под давлением изделий из пластмасс обеспечивает автоматический выход литьевой машины на оптимальную дозу во втором-третьем цикле, что сокращает потери материала, времени и электроэнергии при запуске нового изделия, а также позволяет стабилизировать весовые характеристики изделий от цикла к циклу, компенс

5

5

0 п

5

0

сировать влияние нестабильности процесса на качественные характеристики изделий. Кроме того, использование предлагаемого способа освобождает оператора от необходимости производить ручную установку коэффициентов пропорциональности, а также позволяет сократить количество и номенклатуру датчиков, устанавливаемых на литьевой машине (нет необходимости в датчиках давления в гидросистеме и/или форме).

Формула изобретения

Способ автоматического управления процессом литья под давлением изделий из пластмасс, заключающийся в измерении частоты вращения и осевого положения червяка относительно его упора в сопло во время процессов дозирования, впрыска и выдержки под давлением, делении общего хода червяка при дозировании и впрыске на заданное число интервалов, задании и поддержании внутри интервалов необходимых значений частоты вращения червяка и скорости впрыска, расчета мгновенной скорости впрыска и переходе к стадии выдержки под давлением при малых значениях этой скорости, измерении осевого положения червяка перед упором в сопло после выдержки под давлением, сравнении его с заданным положением и корректировке по результату сравнения дозы расплава следующего цикла, отличающийся тем, что, с целью повышения размерного качества изделий за счет стабилизации технологичиеских параметров цикла литья, дополнительно определяют посредством первых пробных циклов при запуске изделия эталонное значение конечной скорости впрыска для ее сравнения в следующем цикле с фактической конечной скоростью впрыска и определения момента перехода на выдержку под давлением, при этом эталонное значение конечной скорости впрыска определяют в каждом цикле заново, а длину интервалов общего хода червяка при дозировании и впрыске пропорционально корректируют по результату сравнения заданного и фактического осевых положений червяка в конце выдержки под давлением.

7 2

I

///////////У///////////Л LW7////Z

7/7//

Л--У- - г у////////////////////////////////////7

VLLZ 1

Z

1 ОП

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления литьевой машиной | 1983 |

|

SU1164056A1 |

| Устройство для регулирования процессалиТья издЕлий из плАСТМАСС | 1979 |

|

SU804494A1 |

| Способ автоматического управленияпРОцЕССОМ плАСТиКАции пРи лиТьЕ пОддАВлЕНиЕМ | 1979 |

|

SU823159A1 |

| Способ автоматического управления процессом пластикации при литье под давлением изделий из пластмасс | 1982 |

|

SU1054087A1 |

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1984 |

|

SU1206119A1 |

| Способ автоматического управления пластикацией при литье пластмасс под давлением | 1985 |

|

SU1397297A1 |

| Устройство для управления процессом литья изделий из пластмасс под давлением | 1980 |

|

SU891463A1 |

| Устройство для автоматическогоупРАВлЕНия лиТьЕВОй МАшиНОй | 1979 |

|

SU844357A1 |

| Способ автоматического управления пластификацией при литье пластмасс под давлением | 1988 |

|

SU1691120A1 |

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1979 |

|

SU865671A1 |

Изобретение относится к области автоматизации процессов переработки пластмасс. Оно м.б. использовано при изготовлении изделий литьем под давлением в химической промышленности. Цель изобретения- повышение размерного качества изделий за счет стабилизации технологических параметров цикла литья. Способ осуществляется устройством управления, включающим программируемый вычислитель, датчики технологических параметров, исполнительные механизмы. Устройство содержит также блоки ввода и вывода информации, блоки формирования временных интервалов. Способ реализуется в процессе исполнения программы, включающей определение мгновенной скорости впрыска методом цифрового дифференцирования по времени рабочего перемещения червяка в процессе впрыска расплава в форму. Затем рассчитывают эталонное значение минимальной скорости в конце впрыска во время первых пробных циклов работы. Переход к стадии выдержки под давлением в следующих циклах происходит, когда фактическая скорость впрыска умень- щается до эталонного значения. Программа включает также коррекцию перемещений червяка при формировании дозы расплава по результатам сравнения заданного и фактического конечных положений перед упором в сопло. Реализация способа позволяет обеспечить автоматизацию выхода мащины на оптимальный режим. Способ сокращает потери материала, времени, также стабилизирует массовые и размерные характеристики отливаемых изделий. 5 ил. i СЛ со СП vl rsD 4

О ... S s.- S,MM

Щиг.З

s.-Щиг.З

про-гра/ мируемого и измерителбного таймеров

(риг.

Текущий цикл

П

п мин 004

300- 200C edi/fou4uuЦикл

Сигналь/ лрерб/банил о/п f7pazpa/ f ijpye/ ozo тоил1ера

а/ а&ление лере/ ещенца

S,MM

| Способ автоматического управленияпРОцЕССОМ плАСТиКАции пРи лиТьЕ пОддАВлЕНиЕМ | 1979 |

|

SU823159A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство управления литьевой машиной | 1983 |

|

SU1164056A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-12-07—Публикация

1986-03-31—Подача