Изобретение касается переработки резиновых смесей в формовые резиновые, де.т ал й- -и может быть использова,но на заводах резиновой промышленности, .

Известен узел пластикации литьевой машины, содержащий материальный цилиндр, приводной шнек, смотированный с возможностью вращения и возвратно-поступательного перемещения, и сопло с выходным отверстием 1

Такой узел пластикации может быть использовагГ в литьевой машине для изготовления массивных деталей и 1трузионным способом формования. Применение шнека при заполнении формы резиновой смесью позволяет нагреть смесь до температуры 100140с за счет интенсивных сдвиговых деформаций в материальном цилиндре. Однако конструкция узла пластикагдии литьевой машины не позволяет поддерживать температуру смеси на выходе из сопла постоянной в течение процесса интрузионного формования . к

Ближайшим по технической .сущности и достигаем му результату к предлагаемому узлу является узел пластикации i литьевой машины, содержащий материальный цилиндр, приводной шнек, соединенный с гидроцилиндром впрыска и снабженный цилиндрическим наконечником, и сопло с вну ренней цилиндрической поверхностью и выходным отверстием 2.

Для обеспечения постоянства температуры полимера при интрузионном формовании изделий наконечник шнека установлен относительно цилиндрической поверхности сопла с образованием между ними кольцевой щели.

Такой узел пластикации обеспечивает постоянство температуры резиновой смеси благодаря Юму, что наконе ник шнека смонтирован с образованием кольцевой щели с цилиндрической внутренней поверхностью сопла.

Этот узел пластикации не позволяет нагреть смесьвыше температуры 100-140°С, так как при длительности пребывания смеси в материальном цилиндре равной от 4 до 14 значе.ний времени цикла работы машины, и температуре 140-165°С неизбежна подвулканизация смесч в этом цилиндре.

Цель изобретения - повышение про эводительНости при производстве . 1 ассиввых резинотехнических изделий рутем нагрева материала адиабатичес сим сжатием при интрузионном формовании изделий.

Указанная цель достигается тем, что в узле пластикации литьевой машины, содержащем материальный цилиндр, приводной шнек, соединенный с гидроцилиндром впрыска и снабженный цилиндрическим наконечником, и сопло с внутренней цилиндрической поверхностью и выходным отверстием, согласно изобретению внутренняя цилиндрическая поверхность сопла выполнена ступенчатой, причем диаметр расточки ступени, обращенной ;к выходному отверстию сопла, выбран равным диаметру наконечника шнека и составляет 0,4-0,7 наружного диаметра шнека.

Кроме того, цилиндрический наконечник шнека смонтирован с возможностью самоцентрирования по внутренней расточке сопла, обргцценной к его выходному отверстию, и с возможностью перемещения относительно шнека. ,

Цилиндрический наконечник может быть снабжен кольцевым уплотнением для исключения йеретока материала при сжатии.

Это обеспечивает заполнение форм смесью с однородной температурой по сечению при адиабатическом схсати материала..

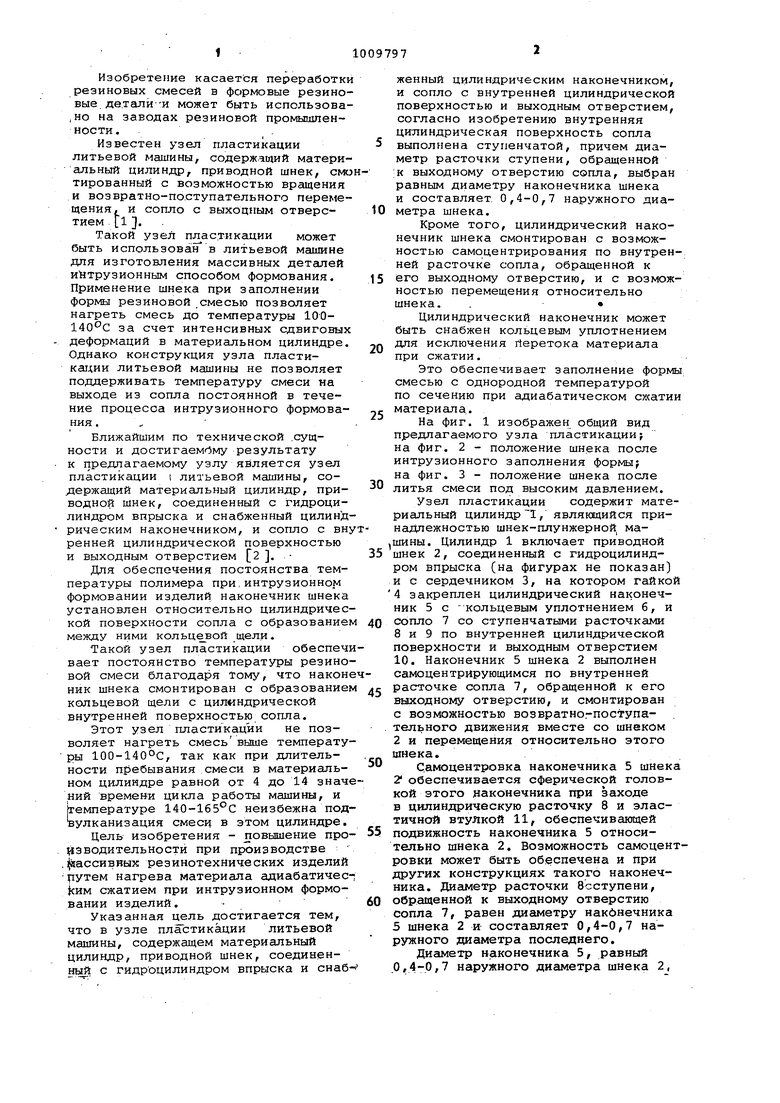

На фиг. 1 изображен общий вид предлагаемого узла пластикации; на фиг. 2 - положение шнека после интрузионного заполнения формы; на фиг. 3 - положение шнека после литья смеси под высоким давлением.

Узел пластикации содержит материальный цилиндр 1, являющийся принадлежностью шнек-плунжерной ма,шины. Цилиндр 1 включает приводной шнек 2, соединенный с гидроцилиндром впрыска (на фигурах не показан) и с сердечником 3, на котором гайко 4 закреплен цилиндрический наконечник 5 с кольцевым уплотнением б, и сопло 7 со ступенчатыми расточками 8 и 9 по внутренней цилиндрической поверхности и выходным отверстием 10. Наконечник 5 шнека 2 выполнен самоцентрирующимся по внутренней расточке сопла 7, обращенной к его выходному отверстию, и смонтирован с возможностью возвратно.-поступательного движения вместе со шнеком 2 и перемещения относительно этого шнека.

Сдмоцентровка наконечника 5 шнек 2 обеспечивается сферической головкой этого наконечника при заходе в цилиндрическую расточку 8 и эластичной втулкой 11, обеспечивающей подвижность наконечника 5 относительно шнека 2. Возможность самоценровки может быть обеспечена и при других конструкциях такого наконечника. Диаметр расточки 8сступени, обращенной к выходному отверстию сопла 7, равен диаметру накбнечника 5 шнека 2 и составляет 0,4-0,7 наружного диаметра последнего.

Диаметр наконечника 5, равный 0,4-0,7 наружного диаметра шнека 2,

позволяет создавать необходимое давление на современном литьевом , оборудовании. Создание наконечника 5 с размером менее 0,4 диаметра. шнека 2 является неконструкционным ввиду необходимости использования дефицитных высокопрочных .легированных сталей. Конструкция - наконечника с размером более 0,7 требует создания специального оборудования с повышенным давлением литья.

Узел пластикации г работает следующим образом.

После интрузионного заполнения полости формы шнек 2 с помощью гидроцилиндра (на фигурах не показан) перемещается в положение, показан.ное на фиг.2. Наконечник 5 входит в растоЧку 9, сжимая материал до давления 1,5-4,0 кбар, тем самым повышая температуру материала на 10-25 С при сжатии до температуры вулканизации 150-165°С. Избыток материала из полости А перетекает в нарезку шнека 2. Длина расточки 9 и наконечника 5 выбирается в зависимости от сжимаемости резиновой смси и объема изделия. Высокое давление в рабочем гнезде формы и в расточке сохраняется в течение всего цикла вулканизации,для чего в течение этого времени на шнеке 2 сохраняется необходимое усилие. Постоянство температуры смеси, поступгиощей в форму при интрузнойном процессе, обеспечивается расточкой 8.

Предлагаемый узел был опробован на модельной установке с использованием смеси на основе СКИ+СКД и НК (изопренового каучука + бу-садиенороРо каучука и натурального каучука эготавливс1лось изделие в виде ци;пиНДРа диаметром-50 мм и высотой

50 мм Температура образца контролировалась малоинерционной термопарой.

Пример 1. Диаметр наконечника 5 и расточки 8 был выбран равным 0,7 наружного диаметра шнека 2. При впрыске было достигнуто давление 1,5 кбар. Прирост температуры составил для образца на основе СКИ+СКД 10°С, на основе НК - 15°С.

Пример 2. Диаметр наконеч0ника 5 и расточки- 8 был выбран равным 0,5 наружного диаметра шнека 2. При впрыске было достигнуто давление 3,1 кбар. Прирост температуры составил для образца на основе СКИ+СКД , на основе НК - .

5

Пример 3. Диаметр наконечника 5 и расточки 8 был выбран равным 0,4 диаметра шнека 2. При впрыске было достигнуто давление 4,0 кбар. Прирост температуры составил для

0 образца на основе СКИ+СКД 20°С, на основе НК - 25°С.

Использование предлагаемого узла пластикации позволит снизить время вулканизации массивных резинотех5нических изделий в 2-7 раз в.срав-т |Нении с обычным методом интрузионного изготовления деталей за счет резкого повышения температуры на Т. равномерно по всему объему

0 материала по сравнению с температурой заливаемой смеси. Преимуществом данного метода является то, что при раскрытии формы в результате сброса давления резина,, расширяясь, 5 охлаждается на 10-25 с. Это обстоятельство исключает возможность перевулканизации изделия.

Выполнение узла пластикации согласно изобретению обеспечивает повышение производительности литьевой .

0 машины при изготовлении изделий из . резины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм пластикации литьевой машины | 1974 |

|

SU503730A1 |

| Механизм пластикации и впрыска литьевой машины | 1978 |

|

SU712256A1 |

| УЗЕЛ ВПРЫСКА ЛИТЬЕВОЙ МАШИНЫ | 1971 |

|

SU291803A1 |

| Пластикационный узел литьевой машины | 1988 |

|

SU1500496A1 |

| Обратный клапан шнека литьевой машины | 1988 |

|

SU1512792A1 |

| Устройство для пластикации и впрыска литьевой машины | 1990 |

|

SU1729776A1 |

| Способ определения оптимальной температуры пластикации резиновой смеси | 1981 |

|

SU979998A1 |

| Устройство для блокировки обратного потока материала узла пластикации литьевой машины | 1989 |

|

SU1689097A1 |

| Узел пластикации литьевой машины | 1987 |

|

SU1412983A1 |

| Узел впрыска литьевых машин | 1982 |

|

SU1256982A1 |

1. УЗЕЛ ПЛАСТИКАЦИИ ЛИТЬЕЮЙ МАШИНЫ, содержащий материальный цилиндр, приводной шнек, соединенный с гидроцилиндром впрыска и сн,абженный цилиндрическим наконечником, и сопло с внутренней цилиндрической поверхностью и выходным отверстием, отличающийся тем, что, с целью повышения производительности при производстве массив7 ff ных резинотехнических изделий путем нагрева материала адиабатическим сжатием при интрузионном формовании изделий, внутренняя цилиндрическая поверхность сопла выполнена ступенчатой, причем диаметр расточки ступени, обращенной к выходному отверстию сопла, выбран равным диаметру наконечника шнека и составляет 0,4-0,7 наружного диаметра ынека. 2.Узел ПОП.1, о тли,чающий с я тем, что цилиндрический наконечник шнека смонтирован с воз|можностью самоцентрирования по внутренней расточке сопла, обращенной к его выходному отверстию, и с возможностью перемещения относительно СО шнека. 3.Узел по ПП.1 и 2, о t л и чающийся тем, что, с целью исключения перетока материапа при сжатии, цилиндрический наконечник снабжен кольцевым уплотнением. со ;о а фее. /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гурвич I С .Г | |||

| и др | |||

| Машины для переработки термопластических материалов, М., Машиностроение, 1965, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Механизм пластикации литьевой машины | 1974 |

|

SU503730A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-04-07—Публикация

1982-02-12—Подача