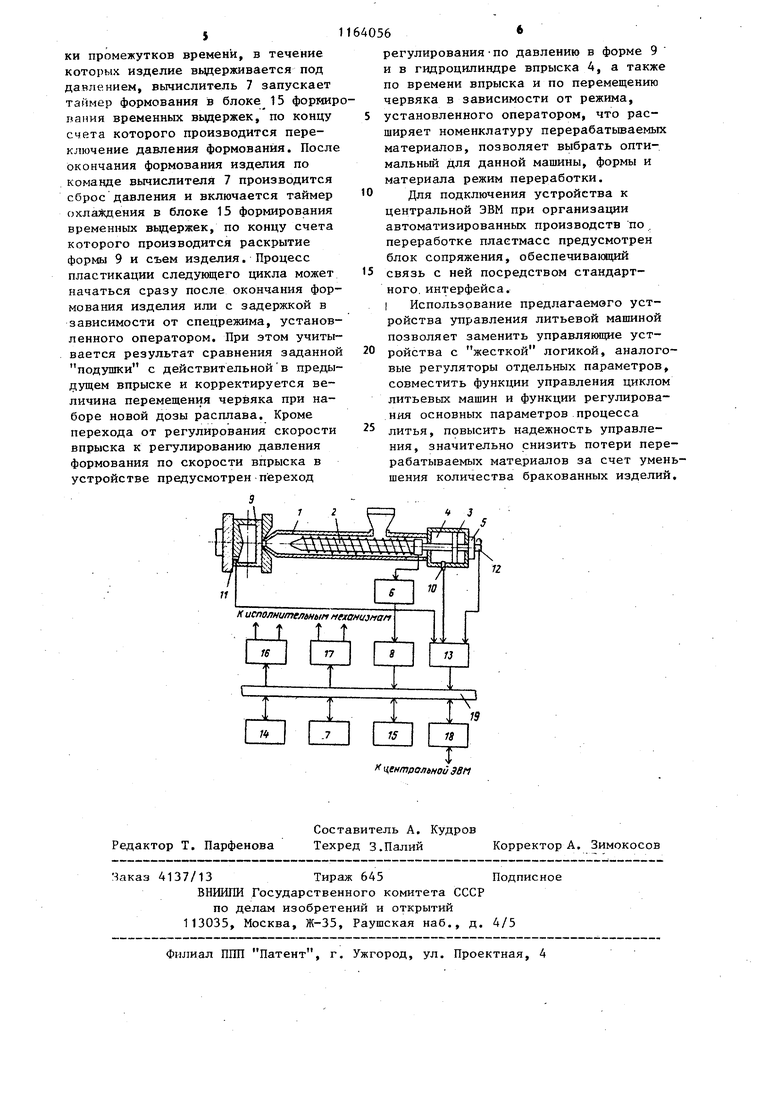

Изобретение относится к технике автоматического управления и может быть использовано для управления технологическим процессом переработки пластмасс методом литья под давлением в химической промьшшенности, в машиностроении. Цель изобретения - расширение функциональных возможностей, повышение качества вьшускаемых изделий и, производительности литьевой машины. На чертеже представлена структурная схема устройства управления лить евой машиной. Внутри материального цшшндра 1 литьевой машины расположен червяк 2, который может перемещаться поступательно под воздействием поршня 3, на ходящегося в гидроцилиндре 4, и вращаться с помощью гидромотора 5. Теку щее положение червяка 2 при пластика 1.1;ии и впрыске определяется с помощью кодового датчика 6-осевого положения связанного с вычислителем 7 посредством блока 8 обработки входных сигналов, гидравлическое давление в гид роцилиндре 4 и в форме 9 определяет. ся датчиками давления 10 и 11 соотве ственно, частота вращения червяка при пластикации определяется датчиком 12, причем датчики 10-12 связаны с вычислителем 7 посредством многока нального блока 13 аналого-цифрового преобразования, ввод параметров процесса литья в память вычислителя 7 осуществляется с помощью блока 4 вво да и индикации, отработка всех време ных вьщержек процесса осуществляется блоком 15 формирования временных выдержек, блоки 16 и 17 осуществляют управление дискретными и пропорциональными гидравлическими исполнител ными устройствами литьевой машины со ответственно, сопряжение с центральной ЭВМ осуществляется с помощью блока 18 сопряжения. Все блоки устройства связаны с вычислителем 7 посредством магистрали 19, управляемой интерфейсом Общая шина. Устройство работает следующим образом. При подаче питания на устройство вычислитель 7 производит тестирование всех блоков-, входящих в состав устройства, определяет Готовность литьевой машины и, в случае какихлибо нарушений, вьшодит оператору посредством блока 14 ввода и инди162 ации код неисправности, при нормальом окончании проверки выводится собщение о готовности устройства и итьевой машины к работе. Все параметры процесса литья (пеемещения механизмов литьевой машины, скорости, давления, временные вьщержки) вводятся в энергонезависимую память вычислителя 7 в режиме Ввод параметров с помощью блока 14 ввода и индикации. Применение энергонезависимой памяти, обеспечивающей длительное хранение данных при отключении питания, позволяет обойтись без громоздких устройств ввода и осуществить быстрый запуск литьевой машины без повторного ввода параметров. После окончания ввода параметров производится переключение устройства в режим Работа, в котором вычислитель 7 по программе, заложенной в постоянной памяти, опрашивает состояние переключателей режимов работы литьевой машины, кнопок, конечных выключателей, датчика 6 осевого положения червяка (посредством блока 8 обработки входных сигналов). При поступлении команды пуска с пульта оператора литьевой машины производится автоматический набор дозы материала посредством вращения червяка, 2 внутри.материального цилиндра 1 в соответствии с заданным значением перемеще- ния червяка и значениями скоростей пластикации. Весь путь червяка 2 при пластикации делится на N интервалов, количество которых может изменяться программно. На каждом из них задается необходимое значение скорости пластикации в зависимости от типа червяка, перерабатываемого материала и желаемого времени пластикации. Во время пластикации вычислитель 7 сравнивает код, поступающий с датчика 6 положения червяка 2 с задан.ным значением конца каждого интервала и производит переключение скорости при переходе на следующий интервал. При этом на каждом интервале вычислитель 7 производит измерение действительной скорости ппасти- кации, которая определяется по сигналу от датчика 12, находит отклонение от заданного значения и запоминает его для осуществления коррекции скорости в следующем цикле.

Если на литьевой машине установ- лена дискретная гидравлика, устройство увеличивает или уменьшает расход жидкости в гидросистеме, в зависимости от знака отклонения на величину, опред яемую дискретностью задания расхода жидкости; при работе с пропорциональной гидравликой на величину действительного отклонения. При совпадении кода, поступающего от датчика 6 положения черв ка, и заданного значения дозы расплава вычислитель 7 вьщает команду окончания пластикации на исполнителные механизмы литьевой машины, управление которыми производится посредством блоков управления дискретной или пропорциональной гидравликой 16 и 17 соответственно. Затем по команде вычислителя 7 производится смыкание формы 9, запускается таймер цикла в блоке 15 формировани временных вьщержек, осуществляется подвод механизма впрыска к литниковой системе формы 9 и начинается впрыск,,при котором червяк 2 под :зоздействием поршня 3 перемещается поступательно вперед, выталкивая расплав в полость формы 9. По команде вычислителя 7 в начале впрыска запускается таймер впрыска в блоке 15 формирования временных вьщержек, который предназначен для контроля времени впрыска и инициализации перехода от регулирования скорости впрыска к регулированию давления формования.

Весь путь червяка 2 при впрыске делится на N интервалов, количество которых может изменяться программно. На каждом из них задается необходимое значение скорости впрыска в зависимости от перерабатываемого материала, конфигурации литниковой системы и формы 9. Во время впрыс-. ка вьиислитель 7 сравнивает код, поступающий с датчика 6 положения червяка, с заданным значением конца каяодого интервала и производит переключение скорости при переходе на следующий интервал. При этом на каждом интервале вычислитель 7 определяет действительное значение скорости впрыска как производную пути по времени. Для этого по команде начала впрыска запускается опорный таймер в блоке 15 формирования временных выдержек, вырабатываюищй последовательность импульсов, частота которых может изменяться программно. Эти импульсы поступают на вход Запрос прерывания микропроцессора 5 вычислителя 7, который по каждому из них выходит на подпрограмму дифференцирования, определяя таким образом мгновенную скорость перемещения червяка 2 в данный момент времени. Это значение скорости впрыска на каждом интервале сравнивается с заданным и определяется величина отклонения.

В начале впрыска, когда форма 9

5 заполнена не полностью, скорость впрыска на первых интервалах практически не отличается от заданной. По мере заполнения полости формы 9, количество материала в ней увеличивается, увеличивается сопротивление потоку расплава в литниковой системе и величина отклонения возрастает. На последнем интервале, когда полость формы 9 заполнена, это сопротивление становится максимальным, скорость впрыска падает практически до нуля, величина отклонения максимальна и близка к заданному значению скорости. В этот момент вычислитель

0 7 запоминает код, срответствукяций положению червяка 2 относительно сопла материального цилиндра 1 и сравнивает с заданной величиной подушки, определяющей объем рас-

5 плава перед червяком после окончания впрыска, и по результатам сравнения корректируетдозу расплава для следующего впыска.

В случае нулевой подушки, когда червяк 2 упирается в сопло, вычислитель 7 увеличивает дозу расплава на величину подушки, умноженную на коэффициент А, задаваемьй программно, что обеспечивает ускорен- ньй выход на оптимальную дозу. Если же действительная подушка больше или меньше заданной, вычислитель 7 уменьшает или увеличивает дозу расплава на величину отклонения. В момент окончания впрыска вычислитель 7 инициирует переход от регулирования скорости впрыска к регулированию давления формования, причем процесс формования изделия делится на

S К промежутков времени, в.течение которых программно задается профиль давления в зависимости от условий переработки материала. Для выработ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом литья под давлением изделий из пластмасс | 1986 |

|

SU1357247A1 |

| Устройство для автоматическогоупРАВлЕНия лиТьЕВОй МАшиНОй | 1979 |

|

SU844357A1 |

| Устройство управления литьевой машиной | 1981 |

|

SU994279A1 |

| Способ автоматического управления пластикацией при литье пластмасс под давлением | 1985 |

|

SU1397297A1 |

| Устройство управления литьевой машиной | 1988 |

|

SU1609697A2 |

| СПОСОБ КОНТРОЛЯ ИЗНОСОУСТОЙЧИВОСТИ ЛИТЬЕВОГО ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2025773C1 |

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1984 |

|

SU1206119A1 |

| Способ автоматического управления процессом пластикации при изготовлении изделий из пластмасс методом литья под давлением | 1980 |

|

SU937201A1 |

| Способ автоматического регулирования процесса литья пластмасс под давлением | 1979 |

|

SU861089A1 |

| Способ автоматического управленияпРОцЕССОМ плАСТиКАции пРи лиТьЕ пОддАВлЕНиЕМ | 1979 |

|

SU823159A1 |

УСТРОЙСТВО УПРАВЛЕНИЯ ЛИТЬЕВОЙ МАШИНОЙ, содержащее датчик .осевого положения червяка, датчик, давления, установленные на корпусе литьевой машины, блок ввода и индикации, блок обработки входных сигналов и блоки управления исполнительными механизмами, отличающееся тем, что, с целью расширения функциональных возможностей, повышения качества выпускаемых изделий и повышения производительности литьевой машины, оно снабжено датчиком давления материала в форме, датчиком частоты вращения червяка, вычислителем с энергонезависимой памятью для хранения программы и данных, блокамианалого-цифрового преобразования, формирования временных выдержек, сопряжения, с центральной ЭВМ, объединенными между собой, а также с блоками ввода и индикации, обработки входных сигналов и управления исполнительными механизмами (Л программно-управляемым интерфейсом, причем выходы датчиков давления и частоты вращения червяка соединены с входом блока аналого-цифрового преобразования, выход датчика осевого положения червяка соединен с входом блока обработки входных сиг9д Ji налов, а выходы блоков управления с исполнительными механизмами. О :л Эд

| Черньшев А.В | |||

| и др | |||

| Об автоматизации управления толщиной в производстве полиэтиленовой рукавной пленки на базе микро-ЭВМ | |||

| Сборник трудов НПО Пластик | |||

| Основные методы формования изделий из пластмасс | |||

| М.: НИИТЭХим, 1979, с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Устройство для регулирования процессалиТья издЕлий из плАСТМАСС | 1979 |

|

SU804494A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-06-30—Публикация

1983-02-21—Подача