Изобретение относится к переработке пластмасс на литьевых машинах и может быть использовано в машиностроении, в химической промышленности при управлении технологическим процессом изготовления деталей из пластмасс методом литья под давлением.

Цель изобретения - повышение качества отливаемых изделий путем повышения точности регулирования величины объемной дозы материала.

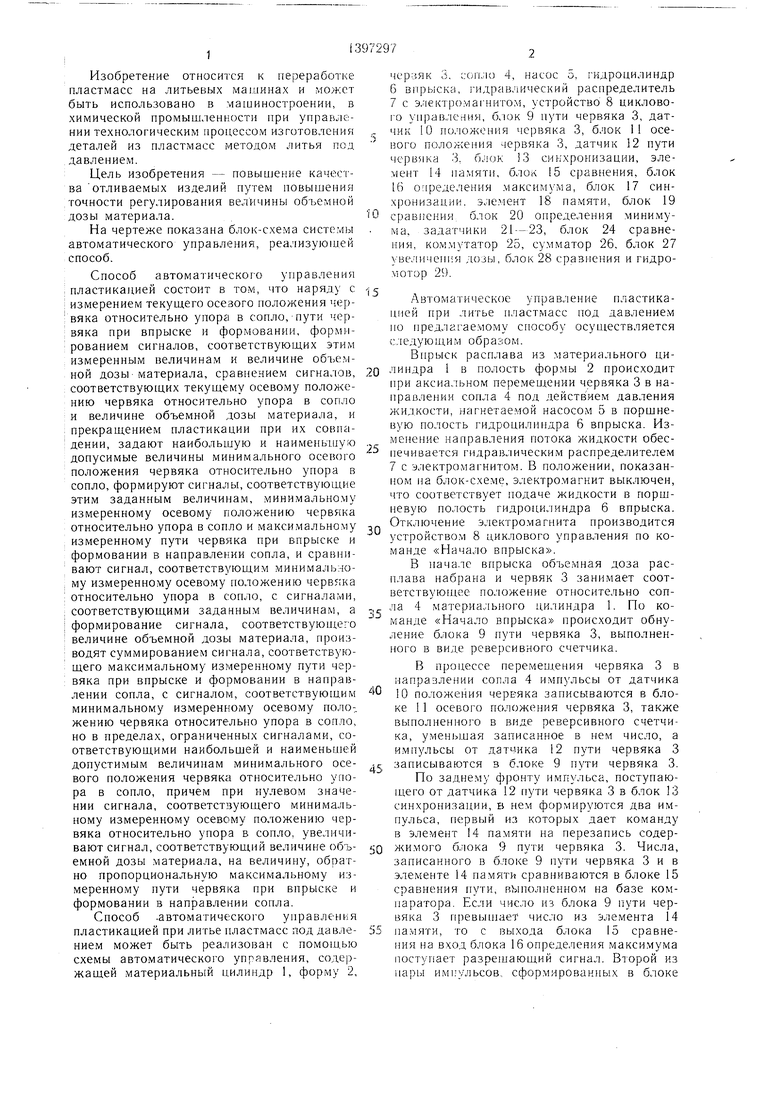

На чертеже показана блок-схема системы автоматического управления, реа.чизуюшей способ.

Способ автоматического управления пластикапией состоит в том, что наряду с измерением текупдего осезого положения чер- вяка относительно упора в сопло, пути червяка при впрыске и формовании, формированием сигналов, соответствующих этим измеренным величинам и величине об1)е.м- ной дозы материала, сравнением сигналов, соответствующих текущему осевому положению червяка относительно упора в сопло и величине объемной дозы материала, и прекращением пластикации при их совпадении, задают наибольшую и наименьшую допусимые величины .минимального осевого положения червяка относительно упора в сопло, формируют сигналы, соответствующие этим заданным величинам, минимальному измеренному осевому положению червяка относительно упора в сопло и максимальному измеренному пути червяка при впрыске и формовании в направлении сопла, и сравнивают сигнал, соответствующим минимальному измеренному осевому положению червяка относительно упора в сопло, с сигналами, соответствующими заданным величинам, а формирование сигнала, соответствующег о величине объемной дозы материала, производят суммированием сигнала, соответствующего максимальному измеренному пути червяка при впрыске и формовании в направлении сопла, с сигналом, соответствующ,им минимальному измеренному осевому положению червяка относительрю упора в сопло, но в пределах, ограниченных сигналами, соответствующими наибольшей и наименьп1ей допустимым величинам минимального осевого положения червяка относительно упора в сопло, причем при нулевом значении сигнала, соответствующего минимальному измеренному осевому положению червяка относительно упора в сопло, увеличивают сигнал, соответствующий величине объемной дозы материала, на величину, обратно пропорциональную максимальному измеренному пути червяка при впрыске и формовании в направлении сопла.

Способ .автоматического управления пластикацией при литье пластмасс под давлением может быть реализован с помо1дью схемы автоматического управления, содержащей материальный цилиндр 1, форму 2,

5

0

0

5

0

5

черзяк 3. сопло 4, насос 5, гидроцилиндр

6впрыска, гидравлический распределитель

7с электромагнитом, устройство 8 циклового управления, блок 9 пути червяка 3, датчик 10 положения червяка 3, блок 11 осевого положения червяка 3, датчик 12 пути червяка 3. блок 13 синхронизации, элемент 14 па.мяти, блок 15 сравнения, блок 16 определения .максимума, блок 17 синхронизации, эле.чент 18 памяти, блок 19 срав1 ения блок 20 определения минимума, задат шки 21--23, блок 24 сравнения, коммутатор 25, сумматор 26. блок 27 увеличеппя дозы, блок 28 сравнения и гидромотор 29.

Автома 1 ическое управление пластикацией при литье пластмасс под давлением по предлагае.мому способу осуществляется с л еду ю щ им обра з о м.

Впрыск расплава из материального цилиндра 1 в полость формы 2 происходит ри аксиальном перемещении червяка 3 в направлении сопла 4 под действием давления жидкости, нагнетае.мой насосом 5 в поршневую полость гидроцилппдра 6 впрыска. Изменение направления потока жидкости обеспечивается гидравлическим распределителем 7 с электромагнитом. В положении, показанном па блок-схеме, электро.магнит выключен, что соответствует подаче жидкости в порш- певую полость гидроцилиндра 6 впрыска. Отключение электромагнита производится устройством 8 циклового управления по команде «Начало впрыска.

В начале впрыска объе.мная доза расплава набрана и червяк 3 занимает соответствующее положение относительно сопла 4 материального цилиндра 1. Но команде «Начало впрыска происходит обнуление блока 9 пути червяка 3, выполненного Б виде реверсивного счетчика.

В процессе перемепдения червяка 3 в напразлепии сопла 4 импульсы от датчика 10 положения червяка записываются в блоке П осевого положения червяка 3, также выполненного в виде реверсивного счетчика, уменьшая записанное в нем число, а импульсы от датчика 12 пути червяка 3 записываются в блоке 9 пути червяка 3.

Но заднему фронту импульса, поступающего от датчика 12 пути червяка 3 в блок 13 синхронизации, в нем формируются два импульса, первый из которых дает команду в элемент 14 памяти на перезапись содержимого б.лока 9 пути червяка 3. Числа, записанного в блоке 9 пути червяка 3 и в элементе 14 памяти сравниваются в блоке 15 сравнения пути, выполненном па базе компаратора. Если число из блока 9 пути червяка 3 превышает число из элемента 14 памяти, то с выхода блока 15 сравнения па вход блока 16 определения макси.мума поступает разрешающий сигнал. Второй из пары имиульсов, сформированных в блоке

13 синхронизации, дает команду на перезапись содержимого блока 9 пути червяка 3 в блок 16 определения максимума, выполненный в виде элемента памяти. В конечном счете в блоке 16 определения максимума оказывается записанным сигнал, соответствующий максимальному измеренному пути червяка 3 при впрыске и формовании в направлении сопла SB.ф.макс (п) в данном цикле работы литьевой машины. Контур определения минимального измеренного осевого положения червяка 3 относительно упора в сопло 4 в данном цикле работы литьевой машины П.чин(п) работает аналогичным образо.м, выполнен на тех же элементах и включает помимо блока 11 осевого положения червяка 3 блок 17 синхронизации, элемент 18 памяти, блок 13 сравнения и блок 20 определения минимума. Отличие состоит в том, что разрешающий сигнал на вход блока 20 определения мивращение червяка 3 для пластикации материала.

Сигнал D(,,-(-i) с выхода сумматора 26 сравнивается в блоке 28 сравнения, выполненном на базе компаратора, с сигналом D, соответствующим текущему осевому положению червяка относительно упора в сопло.

При выполнении условия (,,t из блока 28 сравнения в устройство 8 циклового управления поступает сигнал об окончании пластикации и останове червяка З.

Таким образом, предлагаемый способ заключается в выполнении следующих операций: измерение текущего осевого положения червяка при впрыске и формова- 15 НИИ; задание наибольщей и наименьшей допусти.мых величин минимального осевого положения червяка относительно упора в сопло; формирование сигналов, соответствующих измеренным, заданным величинам минимальному измеренному осевому положе10

нимума подается из блока 19 сравнения, 20 нию червяка относительно упора в сопло,

максимальному измеренному пути червяка при впрыске и формовании в направлении сопла; формирвание суммированием сигнала, соответствующего объемной базе материала;

В задатчики 21-23 записываются сигна- сравнение сигнала, соответствующего минимальному измеренному осевому положению червяка относительно упора в сопло с сигналами, соответстсующими заданным величинам, и сигнала, соответствующего текущему осевому положению червяка отноесли поступающее в блок 19 число из блока 11 осевого положения червяка 3 оказывается меньще числа из элемента 18 памяти.

лы, соответствующие наибольшей и наименьшей допустимым величинам минимального осевого положения червяка 3 относительно упора в сопло Пнб.доп и Пнм.доп и нулевому уровню соответственно. Первые выходы

блока 20 определения минимума и задат- зо сительно vnopa в сопло, с сигналом, сочиков 21-23 соединены с входом блока 24 сравнения «подушки, выполненном на компараторах и элементах И и ИЛИ.

В блоке 24 сравнения выявляется область значений, в которой находится Пмин(п)

Пмин(п)0; (п)Пнм.доп.; Пнм. (п) Пнб.доп.; Пмнн (п) Пнб.доп,

и формируется сигнал на подключение соответствующего второго выхода блока 20 определения минимума или задатчиков 21 к 22 через ключи коммутатора 25 к сумматору 26.

Если выполняется условие Пмин (п)0, то 40 к сумматору 26 через коммутатор 25 подключается блок 27 увеличения дозы, в котором

ответствующим объемной дозе материала, прекращение пластикации.

По предлагаемому способу сигнал, соответствующий величине объемной дозы материала, в последующем работы .ли- 35 тевой машины принимает вид;

О(.ф макс (п) -|-Пмнн

при Пнм Доп Пмия{п) Пнб. .ion;

О(п-:-1)5в.ф макс (п) -j-Пнм. лоп

при 0 ;Пмии(п);П11м.дол;

Хп+1) 5в.фмакс(п) + Пнб.доп

при Пм11м(п)П«в. .яоп;

О(п+1)8в.ф макс(п) . до||-|-А(п)

при Пмнч(п)0;

при Зв.фмакс (п)

К

формируется сигнал, соответЬ fc.cp. MTJH (И)

при Пмнч(п)0;

при Зв.фмакс (п)

ГА(п)

лOB чр а. - Си)

LA(n) М при 5в.фмакс(п)0.

ствующий величине, обратно пропорциональ- 45 где Пнм.доп-сигнал, соответствующий наименьшей допустимой величине минимального осевого положенои максимальному измеренному пути червяка 3 при впрыске и формовании в направлении сопла 4 в данном цикле работы литьевой машины, но ограниченной сигналом М, соотетствующим максимально возможной величине объемной дозы материала.

На выходе сумматора 26 появляется сигнал D („+), соответствующий величине объемной дозы материала в последующем цикле работы литьевой мащины.

По команде «Начало пластикации из устройства 8 циклового управления включается электромагнит распределителя 7 и рабочая жидкость поступает в нагнетательную магистраль гидромотора 29, обеспечивая

50

55

ния червяка относительно упора в сопло;

Пнб.доп - сигнал, соответствующий наибольшей допустимой величине минимального осевого положения червяка относительно упора в сопло;

К - коэффициент пропорциональности, задаваемый оператором или программистом;

М - сигнал, соответствующий мак- си.мально возможной величине объемной дозы материала.

вращение червяка 3 для пластикации материала.

Сигнал D(,,-(-i) с выхода сумматора 26 сравнивается в блоке 28 сравнения, выполненном на базе компаратора, с сигналом D, соответствующим текущему осевому положению червяка относительно упора в сопло.

При выполнении условия (,,t из блока 28 сравнения в устройство 8 циклового управления поступает сигнал об окончании пластикации и останове червяка З.

Таким образом, предлагаемый способ заключается в выполнении следующих операций: измерение текущего осевого положения червяка при впрыске и формова- 5 НИИ; задание наибольщей и наименьшей допусти.мых величин минимального осевого положения червяка относительно упора в сопло; формирование сигналов, соответствующих измеренным, заданным величинам минимальному измеренному осевому положе0

0 нию червяка относительно упора в сопло,

0

ответствующим объемной дозе материала, прекращение пластикации.

По предлагаемому способу сигнал, соответствующий величине объемной дозы материала, в последующем работы .ли- 5 тевой машины принимает вид;

О(.ф макс (п) -|-Пмнн

при Пнм Доп Пмия{п) Пнб. .ion;

О(п-:-1)5в.ф макс (п) -j-Пнм. лоп

при 0 ;Пмии(п);П11м.дол;

Хп+1) 5в.фмакс(п) + Пнб.доп

при Пм11м(п)П«в. .яоп;

О(п+1)8в.ф макс(п) . до||-|-А(п)

при Пмнч(п)0;

при Зв.фмакс (п)

ГА(п)

лOB чр а. - Си)

0

5

ния червяка относительно упора в сопло;

Пнб.доп - сигнал, соответствующий наибольшей допустимой величине минимального осевого положения червяка относительно упора в сопло;

К - коэффициент пропорциональности, задаваемый оператором или программистом;

М - сигнал, соответствующий мак- си.мально возможной величине объемной дозы материала.

В предлагаемом способе отсутствует ошибка при формировании сигнала, соответствующего величине объемной дозы материала, так как под фактической «подушкой рассматривают минимальное измеренное осевое положение червяка 3 относительно упора в сопло 4, соответствующее фактическому остатку материала у сопла 4 в цикле работы литьевой машины, а при оценке пути, пройденного червяком 3 при вйрыске и формовании, исключаются элементы движения в направлении от сопла 4.

Регулирование величины объемной дозы материала по предлагаемому способу про- и; водится изменением величины «подушки, а: не ее стабилизацией. Регулирование «по- д} шки дает возможность передать в по- л(|)сть формы объем расплава, необходимый для ее полного заполнения при впрыс- Kife и для последующего формования отливки, а также компенсировать усадку, т.е. обес- пфчивается стабилизация массы изделий от цИкла к циклу. Пределы регулирования «йодушки позволяют выделить область ее з|Ычений, при которых не происходит де- с рукция материала, оставшегося у сопла, а обеспечивается передача упругого усилия из материального цилиндра в полость формы.

Предлагаемый способ позволяет путем более точного дозирования объемной дозы материала обеспечить стабилизацию от цикла к циклу качественной характеристики изделий из пластмасс. Кроме того, отказ of принятого в известном способе пред- в рительного задания и последующей стабилизации величины «подушки, различной для разных конфигураций изделий и материалов, делает возможной самонастройку литьевой М ашины по величине объемной дозы материала.

Формула изобретения

Способ автоматического управления пластикацией при литье пластмасс под давлением, заключающийся в измерении текуще0

го осевого положения червяка относительно упора в сопло и пути червяка при впрыске и формовании, формировании сигналов, соответствующих измеренным величинам и величине объемной дозы материала, сравнении сигналов, соответствующих текущему осевому положению червяка относительно упора в сопло и величине объемной дозы материала, и прекращении пластикации при их совпадении, причем при нулевом значении сигнала, соответствующего измеренной величине осевого положения червяка, увеличивают сигнал, соответствующий величине объемной дозы материала, на величину, обратно пропорциональную измеренному пути черг вяка при впрыске и формовании в направлении сопла, отличающийся тем, что, с целью повышения качества отливаемых изделий путем повышения точности регулирования величины объемной дозы материала, предварительно задают наибольшую и наи0 меньшую допустимые величины минимального осевого положения червяка относительно упора в сопло, формируют и сравнивают сигналы, соответствующие заданным допустимым и измеренной величинам минимального осевого положения червяка относительно упора в сопло, формируют сигнал, соответствующий величине максимального измеренного пути червяка при впрыске и формовании в направлении сопла, и суммируют его при формировании сигнала, соотQ ветствующего величине объемной дозы материала, с сигналом, соответствующим измеренной величине, но ограниченным заданными допустимь ми величинами минимального осевого положения червяка относительно упора в сопло, причем увеличение сигнала,

5 соответствующего величине объемной дозы материала, осуществляют на величину, обратно пропорциональную максимальному измеренному пути червяка при впрыске и формовании в направлении сопла, при нулевом значении сигнала, соответствующего

0 измеренной величине минимального осевого положения червяка относительно упора в сопло.

2 Л ,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управленияпРОцЕССОМ плАСТиКАции пРи лиТьЕ пОддАВлЕНиЕМ | 1979 |

|

SU823159A1 |

| Способ автоматического управления процессом литья под давлением изделий из пластмасс | 1986 |

|

SU1357247A1 |

| Устройство управления литьевой машиной | 1983 |

|

SU1164056A1 |

| Способ автоматического регулирования процесса литья пластмасс под давлением | 1979 |

|

SU861089A1 |

| Способ автоматического управления процессом пластикации при изготовлении изделий из пластмасс методом литья под давлением | 1980 |

|

SU937201A1 |

| Способ автоматического управления процессом пластикации при литье под давлением изделий из пластмасс | 1979 |

|

SU861088A1 |

| Устройство управления литьевой машиной | 1981 |

|

SU994279A1 |

| Способ автоматического управления процессом пластикации при литье под давлением изделий из пластмасс | 1982 |

|

SU1054087A1 |

| Способ автоматического управления пластификацией при литье пластмасс под давлением | 1988 |

|

SU1691120A1 |

| СПОСОБ КОНТРОЛЯ ИЗНОСОУСТОЙЧИВОСТИ ЛИТЬЕВОГО ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2025773C1 |

Изобретение относится к нереработке нластмасс литьем под давлением и м.б. использовано в химической промышленности и станкостроении. Цель изобретения - улучшение качества отливаемых изделий путем повышения точности регулирования величины объе1мной дозы материала. Способ состоит в измерении текуш,его осевого положения червяка относительно упора в сопло, пути, червяка при впрыске и формовании, формировании сигналов, соответст- вуюших измеренным величинам и величине объемной дозы материала. Затем при совпадении сигналов, соответствующих текущему положению червяка и величине объемной дозы, пластикацию прекращают. При этом предварительно задают наибольшую и наименьшую допустимые величины минимального осевого положения червяка относительно упора в сопло. Сигналы, соответствующие заданным и измеренны.м величинам положения червяка, сравнивают. Формируют сигнал, соответствующий величине максимального измеренного пути червяка при впрыске, суммируют его при формировании сигнала, соответствующего величине объемной дозы, с сигналом, соответствующим измеренной величине, но в пределах заданных допустимых величин минимального осевого положения червяка. Причем при нулевом значении сигнала, соответствующего измеренной величине минимального осевого положения червяка, уве тичивают сигнал, соответствующий объемной дозе материала, на величину, обратно прогюрциональную максимальному измеренному пути червяка при впрыске и формовании в направлении сопла. Согласно способу регулирование объемной дозы осуществляют изменением величины «подушки, а не ее стабилизацией. В результате обеспечивается полное заполнение расплавом формы, компенсация усадки и стабилизация массы изделий. Т.о. точное дозирование .материала способствует повышению качества изделий. 1 ил. е (Л со со го со v3

| Патент США № 3666141, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Способ автоматического управленияпРОцЕССОМ плАСТиКАции пРи лиТьЕ пОддАВлЕНиЕМ | 1979 |

|

SU823159A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-05-23—Публикация

1985-01-09—Подача