(54) СПОСОБ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 1996 |

|

RU2096110C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ, РАВНОПРОЧНЫХ С ИСХОДНОЙ ТРУБОЙ | 2001 |

|

RU2205713C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ТИПА ТРОЙНИКОВ, НАПРИМЕР КОРПУСОВ ВОДО- И ТЕПЛОСЧЕТЧИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК ГИДРОШТАМПОВКОЙ | 2005 |

|

RU2348478C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ С ОТВОДАМИ ПОСРЕДСТВОМ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ | 2013 |

|

RU2538888C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОСТАТИЧЕСКОЙ ФОРМОВКИ ПОЛЫХ ЗАГОТОВОК | 2014 |

|

RU2564655C1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1989 |

|

SU1755992A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НЕРАВНОПРОХОДНЫХ ТРОЙНИКОВ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2013 |

|

RU2528927C1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU733761A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке трубных деталей с отводами.

Известен способ гидравлической штамповки полыл деталей с отводами в матрице, включающий формовку отводов воздействием давления .рабочей жидкости на внутреннюю поверхность заготовки и ее осевую осадку 1.

Однако способ не позволяет получить достаточно большую высоту отводов из-за высокой величины трения между поверхностями заготовки и матрицы.

Цель изобретения - увеличение высоты отводов за счет снижения трения мезаду поверхностями заготовки и матрицы.

Поставленная цель достигается тем, что одновременно с воздействием давления рабочей жидкости на внутреннюю поверхность заготовки в зазор между матрицей и заготовкой подают смазку под высоким давлением.

Давление смазки можно определить по следующей формуле

..

где qn - давление смазки,

q - рабочее давление жидкости

внутри заготовки, jj - 1,15 - коэффициент Лоде-/ учитывающий влияние главного среднего напряжения, feg - напряжение текучести материала заготовки,

S. - толщина стенки трубной части заготовки с учетом деформации , - средний диаметр трубной за готовки.

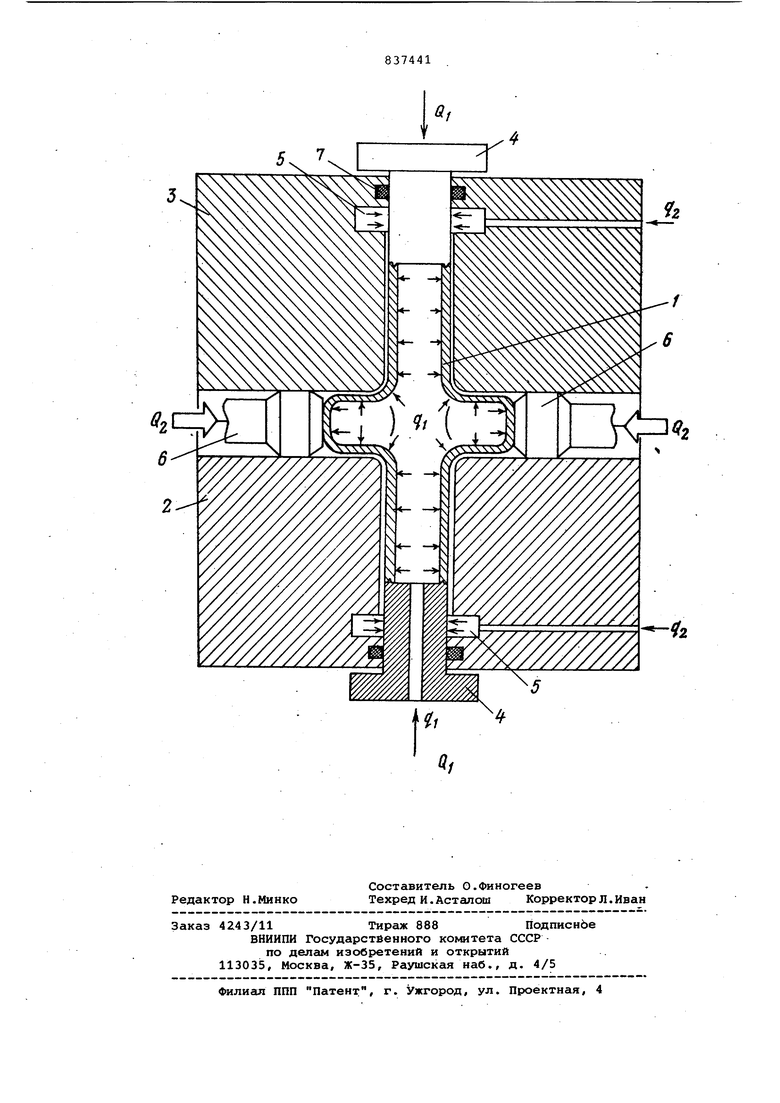

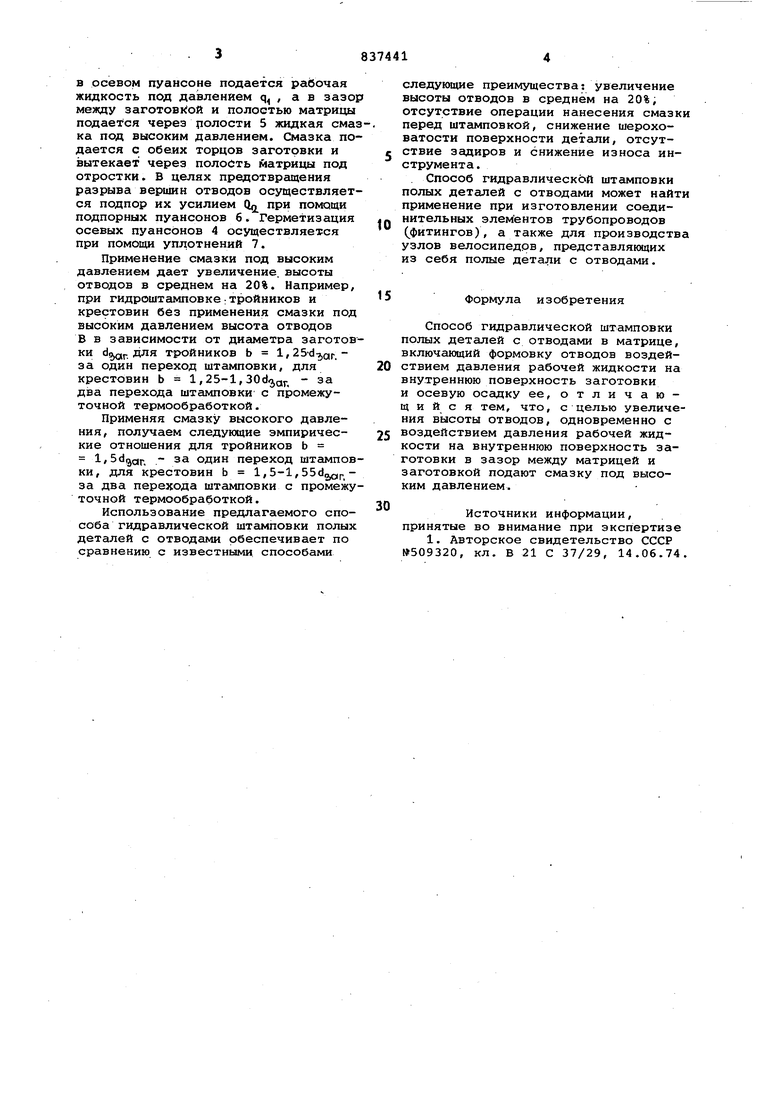

На чертеже изображена схема, поясняюцая способ гидравлической штамповки.

Заготовка 1 помещается во внутреннюю полость матрицы. Для снижения усилия смыкания матрицы и увеличения герметичности полости матрицы разъем матрицы осуществляется перпендикулярно оси заготовки и вдоль ocrf отводов. Нижняя 2 и верхняя 3 полуматрицы смыкаются. Затем осевые пуансоны 4 герметизируют внутреннюю полость заготовки и под действием осевого усилия Q начинают осаживать заготовку в осевом направлении. Одновременно с осевой осадкой заготовки во внутрен нюю полость заготовки через отверстие

в осевом пуансоне подается рабочая жидкость под давлением q , а в зазор между заготовкой и полостью матрицы подается через ролости 5 жидкая смаз на под высоким давлением. Смазка подается с обеих торцов заготовки и вытекает через полость йатрицы под отростки. В целях предотвращения разрыва вершин отводов осуществляется подпор их усилием ( при помощи подпорных пуансонов 6. Герметизация осевых пуансонов 4 осуществляется при помощи уплотнений 7.

Применение смазки под высоким давлением дает увеличение, высоты отводов в среднем на 20%. Например, при гидроштамповке:тройников и крестовин без применения смазки под высоким давлением высота отводов В в зависимости от диаметра заготовки dp для тройников b 1,25-d-3ar. за один переход штамповки, для крестовин b 1,25-1,30da,ar, за два перехода штамповки с промежуточной термообработкой,

Применяя смазку высокого давления, получаем следующие эмпирические отношения для тройников b l,5dijar - за один переход штамповки, для крестовин b l,5-l, два перехода штамповки с промежуточной термообработкой.

Использование предлагаемого способа гидравлической штамповки полых деталей с отводами обеспечивает по сравнению с известными способами

следующие преимущества; увеличение высоты отводов в среднем на 20%; отсутствие операции нанесения смазки перед штамповкой, снижение шероховатости поверхности детали, отсутс ствие задиров и снижение износа инструмента.

Способ гидравлической штамповки полых деталей с отводами может найти применение при изготовлении соедиQ нительных элементов трубопроводов

(фитингов), а также для производства узлов велосипедов, представляющих из себя полые детали с отводами.

Формула изобретения

Способ гидравлической штамповки полых деталей с отводами в матрице, включающий формовку отводов воздействием давления рабочей жидкости на внутреннюю поверхность заготовки и осевую осадку ее, отличающийся тем, что, с целью увеличения высоты отводов, одновременно с

воздействием давления рабочей жидкости на внутреннюю поверхность заготовки в зазор между матрицей и заготовкой подают смазку под высоким давлением.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-06-15—Публикация

1979-06-18—Подача