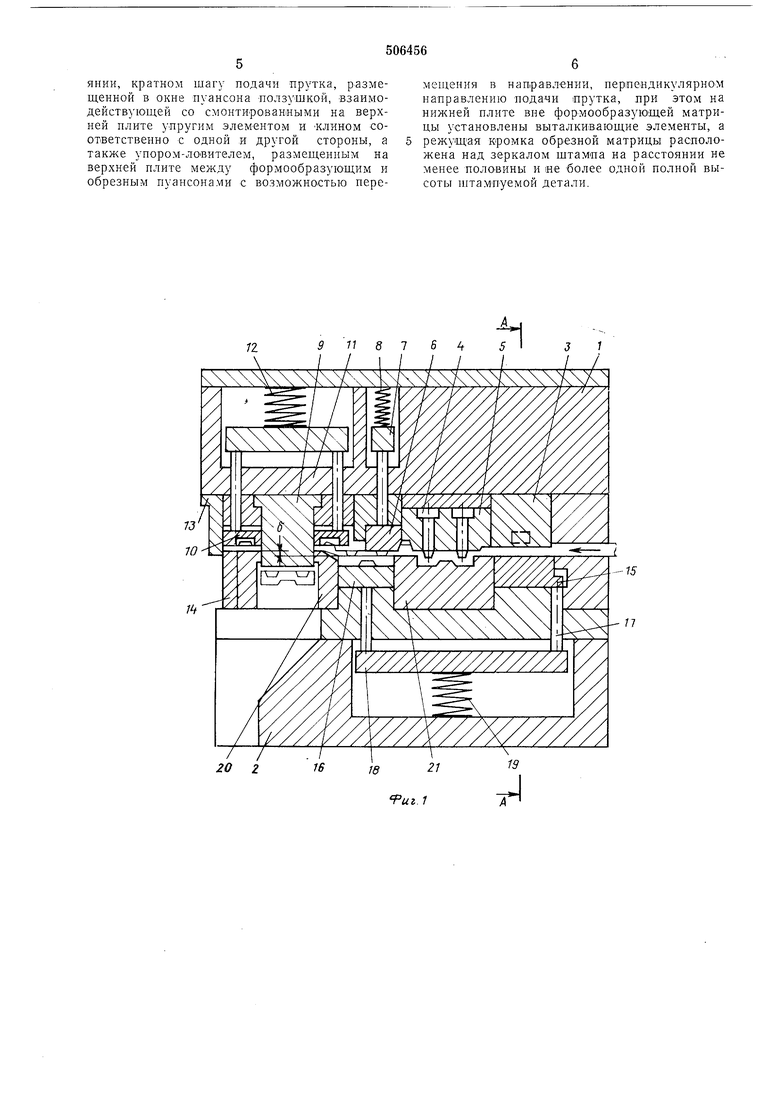

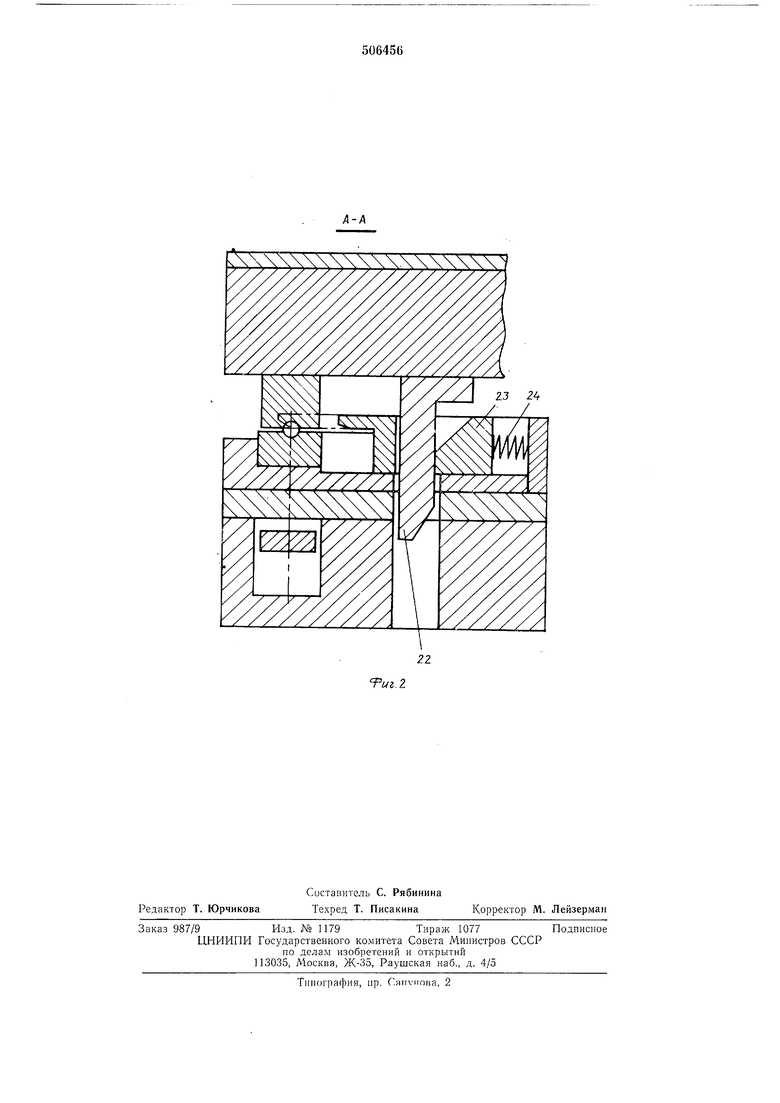

подачи, от формообразующей матрицы 21. Режущая кромка матрицы 20 на величину 6, которая не менее половины и не более толщины детали, поднята выше зеркала нижней части штампа. В нижней плите штампа выполнена полость, облегчающая удаление готовых изделий. На верхней плите укреплен клин 22, контактирующий с нолзушкой 23, размещенной в окне, выполненном .в дополнительном пуансоне, Которая опирается на упругий элемент 24. Штамп работает следующим образом. Исходный материал в виде прутка с бунта подается в штамп до соприкосновения торца прутка с боковой поверхностью ползушки 23 (являющейся подвижным упором), которая при каждом рабочем ходе отводится клином 22. В заготовительном ручье штампа за первый ход пресса пуансон 3 деформирует заготовку, осаживая ее и образуя ступеньку на участке, примыкающем к осажденной части заготовки, боковая поверхность которой при дальнейшем перемещепии заготовки служит базой для фиксации шага подачи подвижпым упором 23. При обратном ходе ползуна пресса действием упругого элемента 19 через плаику 18 и штифты 17 на подвижную матрицу 15, которая в этом случае играет роль выталкивателя, заготовка поднимается в исходное положепие - выше зеркала штампа. Затем пруток перемещается на шаг подачи в паправлении, указанном стрелкой на фиг. 1. При этом осаженная часть заготовки свободно проходит в зазор, образуемый между ползушкой 23, возвращаемой упругим элементом 24 прп обратном ходе ползуна пресса в исходное положение, и матрицей 15 заготовительного ручья, а образованная при осаживании iB заготовительном ручье ступенька торцом упирается в ползушку, тем самым обеспечивая точный шаг подачи прутка после каждого двойного хода пресса. При следующем прямом ходе пресса предварительно осаженная часть заготовки деформируется матрицей 21, пуансоиами 4 и их державкой 5. Пуансоны для формообразования близко расположенных глухих глубоких отверстий установлены в державке на скользящей посадке, что дает возможность им под нагрузкой упруго деформироваться, причем происходит лишь заполнепие зазора между пуансоном и державкой и не вызывается недопустимых напряжений в державке, благодаря чему резко возрастает долговечность пуансонов и державки. При этом избыточная часть металла вытесняется в поло.сть, образованную пазами, выполненными в державке и упоре-ловителе 6, образуя выступы, боковые поверхности которых являются базовыми для фиксации шага подачи при дальнейшем перемещепии заготовки. При обратном ходе пресса производится удаление заготовки из формообразующей матрнцы 21 путем воздействия упругого элемента 19 на планку 18, штифты 17 и матрицу (выталкиватель) 15. При дальнейшем перемещении заготоВКИ, после второго хода пресса, отштампованная деталь располагается между формообразующей 21 и обрезной 20 матрицами. При прямом ходе пресса отштампованная деталь точно фиксируется по базовому выступу упором-ловителем 6. При обратном ходе на отштампованную деталь действует выталкивающий элемент 16, который срабатывает одповременно лишь с выталкивателем 15 под воздействием упругого элемента 19 через планку 18 и выталкивающие элементы 17. При этом происходит удаление из матрицы 21 навой штампованной детали, причем благодаря двустороннему действию выталкивающих элементов 16 и 17 удаление детали из матрицы 21 происходит без изгиба прутка. Вынесение выталкиваюших элементов за пределы матрицы обеспечивает высокое качество детали и высокую долговечность матрицы, так как матрица монолитная, без ослабляющих ее прочность отверстий для расположения выталкивателя. Выталкиватели приводятся в действие упругим элементом, что придает им плавное перемешение, при котором из-за отсутствия динамического воздействия на заготовку не нарушается шаг ее подачи. При следующем ходе пресса пуансона 9 и матрицей 20 образуется облой и вырубленная деталь через окно матрицы 20 и полость в плите 2 выводится за пределы штампа. Причем вследствие расположения режущей кромки матрицы 20 над зеркалом штампа обрезка облоя происходит раньше, чем начинается формообразование детали, что снособствует жесткому установлению точного шага подачи между формообразующей и обрезной матрицами. При обратном ходе пресса съемник 10 посредством упругого элемента 12 пластины 11 снимает с пуансона 9 облой. При обрез-ке облоя фиксирование отштампованной детали по матрице 20 осуществляется упором-ловителем 6, Который при ЭТ01М ограничивает неконтролируемое течение металла в направлении поачи, а также прижимом 10. При следующем оде пресса ножами 13 и 14 производится разрезка облоя. Формула изобретения Штамп для последовательной объемной тамповки деталей из прутка, содержащий ерхнюю и нижнюю плиты со смоптированныи на них формообразующими и обрезными уансонами и матрицами, отличающийя тем, что, с целью повЫШения качества деалей, он снабжен дополнительными пуавсоOiM с окном и матрицей, установленными пеед формообразующей матрицей на раостоянии, кратном шагу подачи прутка, размещенной в окне пуансона ползушкой, взаимодействующей со смонтированнымн на верхней плите упругим элементом и Клином соответственно с одной и другой стороны, а также упором-лОВителем, размещенным на верхней плите между формообразующим и обрезным пуансонами с возможностью перемещения в направлении, перпендикулярном направлению подачи прутка, при этом на нижней плите вне формообразующей матрицы установлены выталкивающие элементы, а режущая кромка обрезной матрицы расположена над зеркалом штампа на расстоянии не менее поло-вины и ее более одной полной высоты штампуемой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

| ШТАМП ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 1991 |

|

RU2006328C1 |

| Клиновой штамп для двусторонней высадки стержневых деталей с головками | 1979 |

|

SU774753A2 |

| Автоматическая линия горячей штамповки | 1984 |

|

SU1252009A1 |

| Комбинированный штамп | 1981 |

|

SU967656A1 |

| Обрезной штамп | 1986 |

|

SU1329879A1 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU996037A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ | 2002 |

|

RU2255831C2 |

| Комбинированный штамп для вырубки, вытяжки, формовки дна детали и пробивки отверстия | 1978 |

|

SU759179A1 |

fut.l

Авторы

Даты

1976-03-15—Публикация

1974-06-27—Подача