Изобретение относится к сварке металлов давлением и может быть использовано для изготовления из разнородных металлов, существенно отличающихся по своим свойствам, длинномерных изделий с поперечным расположением зоны соединения.

В технологии прессования металлов известны способы получения длинномерных изделий из разнородных металлов, в которых один из металлов наносится поверх другого по всей длине изделия. Известны также процессы изготовления труб и стержней большой длины из последовательно подаваемых отдельных заготовок. При этом зоны соединения ранее отдельных заготовок располагаются поперек длинномерного изделия. Однако такие процессы используются при соединении заготовок из одного и того же металла или из сплавов на одной основе, или из разнородных материалов, обладающих близкими механическими свойствами и сопротивлением деформированию.

В то же время в различных областях техники, например в криогенной технике, имеется потребность в длинномерных изделиях, противоположные концы которых выполнены из металлов или сплавов, существенно различающихся между собой по свойствам. При этом также желательно, чтобы в зоне перехода от одного металла к другому изменение свойств происходило постепенно, в том числе и по заданному закону.

Известен способ изготовления длинномерных изделий из элементов (заготовок), выполненных из разнородных металлов, заключающийся в том, что предварительно формируют торцовые поверхности соединяемых элементов, выполняя их скошенными (клиновидными), осуществляют контактирование указанных элементов по торцовым поверхностям, нагревают соединяемые детали до температуры, незначительно превышающей температуру плавления эвтектического сплава соединяемых металлов, и одновременно прилагают осевое усилие (1). На поверхности контакта металлов образуется жидкая фаза эвтектического сплава, которая частично выдавливается по периферии торцовых поверхностей соединяемых элементов. После снижения температуры жидкая фаза застывает, образуя сварное соединение.

Недостатком способа является пониженная прочность сварного шва /твердого электрического сплава/ по сравнению с прочностью каждого из соединяемых металлов.

Известен также способ холодной сварки труб встык, при котором соединяемые концы труб охватывают матрицами, приводят торцы труб в контактах между собой и создают нагрузку /2/. Известен способ изготовления длинномерных изделий из разнородных металлов с поперечным расположением зоны соединения, включающий соосное расположение соединяемых заготовок, фиксацию заготовки из менее пластичного металла на прессовом инструменте и последующую пластическую деформацию путем приложения осевой нагрузки/3/. При этом между деталями, находящимися в контакте, возникает прочное неразъемное соединение без образования промежуточной кристаллической фазы в зоне сварного шва. В большинстве случаев в данных способах соединяемые торцовые поверхности являются плоскими и ориентированы перпендикулярно общей оси труб, хотя предусмотрен также и вариант соединения отбортованных труб, при котором отбортованные участки принимают коническую форму и свариваются по коническим поверхностям.

Для осуществления обоих указанных способов необходимо создавать и поддерживать весьма высокие нагрузки в течение достаточно длительного времени.

Технический результат, достигаемый изобретением, состоит в том, что способ позволяет за более короткое время и при использовании обычного прессового оборудования получать длинномерные сварные изделия из равнородных металлов, имеющие поперечное расположение зоны /или нескольких зон/ соединения с заданным или произвольным плавным изменением механических свойств на участке перехода от одного металла к другому.

Это достигается тем, что для изготовления длинномерных изделий из разнородных металлов в соответствии с изобретением торцевую поверхность заготовки из менее пластичного металла делают скошенной. Здесь и далее понятие "скошенная поверхность" обозначает поверхность, не перпендикулярную оси заготовки или оси длинномерного изделия в целом и, как правило, симметричную относительно этой оси. В конкретной случаях такая скошенная торцовая поверхность может представлять собой двухгранный угол /клин/, многогранный угол, коническую поверхность, поверхность эллипсоида, параболоида и так далее. В более общем виде форма поверхности будет определяться требуемым характером изменения тех или иных свойств материала на участке перехода от одного металла к другому.

Заготовку из менее пластичного металла фиксируют на прессовом инструменте, например на матрице; заготовку из более пластичного металла размещают в контейнере пресса.

Исходная торцовая поверхность заготовки из более пластичного металла может иметь практически любую форму. Для более надежного обеспечения соосности соединяемых элементов во время сварки на ней может быть выполнено центровочное отверстие. Однако соосность может обеспечиваться и только за счет соответствующего расположения и конструкции пресса и прессового инструмента.

После соосного расположения соединяемых заготовок создают нагрузку в осевом направлении, по крайней мере, на одну из них и производят взаимное встречное перемещение материала заготовок вдоль поверхности их контакта за счет пластического истечения более пластичного металла через отверстия в прессовом инструменте или через специально предусмотренные зазоры.

Соединение заготовок осуществляют при температуре, соответствующей температуре технологической пластичности более мягкого металла. Для свинца и его сплавов процесс можно проводить при комнатной температуре. Для сплавов алюминия оптимальны повышенные температуры до нескольких сотен градусов. Под воздействием осевой нагрузки в заготовке из более пластичного металла возникает очаг пластической деформации и этот металл начинает течь вдоль поверхности элемента из менее пластичного металла в условиях значительных сдвиговых деформаций и высоких нормальных напряжений на поверхности контакта. Эти условия обеспечивают путем выдавливания более пластичного металла через сквозные отверстия в матрице или в пресс-шайбе, охватывающей заготовку из менее пластичного металла.

Взаимное смещение материала заготовок в осевом направлении должно происходить на расстояние не менее длины скошенного участка заготовки из менее пластичного материала, что обеспечивает вытеснение загрязнений и примесей из зоны контакта.

Сдвиговая деформация на поверхности раздела металлов обеспечивает обновление этой поверхности, а высокие нормальные напряжения на поверхности контакта способствуют прочному соединению заготовок.

Диаметр заготовки из более пластичного металла, по крайней мере со стороны, соединяемой с другой заготовкой, может несколько превышать диаметр заготовки из менее пластичного металла. После получения сварного соединения излишки металла, выдавленные через отверстия в прессшайбе, удаляют. При необходимости выравнивают по всей длине диаметр (толщину) полученного длинномерного изделия.

Для повышения прочности соединения на одну или обе соединяемые поверхности заготовок может быть предварительно нанесен, например, плазменным напылением промежуточный слой из материала, на совпадающего с материалом соединяемых заготовок.

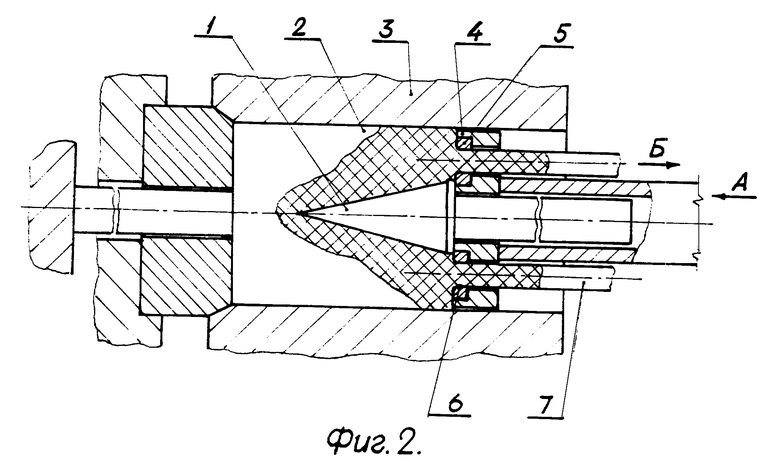

На чертежах представлено схематичное изображение устройств для осуществления заявляемого способа, при этом на фиг. 1 показано соединение заготовок при использовании прямого прессования; на фиг. 2 обратного прессования. На чертеже позиций 1 обозначена заготовка из менее пластичного металла, позиций 2 заготовка из более пластичного металла, 3 контейнер пресса, 4 пресс-шайба, 5 матрица, 6 отверстия для истечения более пластичного металла, 7 выдавленный металл. Стрелка А показывает направление движения пресс-шайбы, стрелка Б направление истечения металла.

Способ иллюстрируется следующим конкретным примером его осуществления.

Цилиндрический стержень длиной 400 мм был изготовлен из алюминиевого сплава, а вторая из инструментальной стали. Стальная заготовка имела диаметр 30 мм, алюминиевая 50 мм. Пресс проводили при температуре 450oC. Стальная заготовка была закреплена на матрице, имеющей круглые отверстия, равномерно расположенные на окружности диаметром 40 мм. Торец стальной заготовки, контактирующий с алюминием, был обработан на конус на длине 70 мм. Усилие пресса составляло 600 т при времени воздействия около 10 секунд. По окончании процесса излишки алюминиевого сплава в виде продуктов, выдавленных через отверстия в матрице, удалили, а образовавшийся единый стержень обточили до диаметра 25 мм.

Испытание полученного стержня на растяжной машине показали, что разрушение изделия происходит по алюминиевому сплаву вне зоны соединения разнородных металлов. Изменение механических свойств в зоне соединения происходит постепенно, соответственно изменению доли площади поперечного сечения одного из соединяемых металлов в общей площади поперечного сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФОРМИРОВАНИЯ КОНЦЕВОГО УЧАСТКА СВАРНОЙ ТРУБЫ | 1994 |

|

RU2104113C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ КОНЦЕВОГО УЧАСТКА ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2104111C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТЫХ МАТЕРИАЛОВ ИСКУССТВЕННОГО И ЕСТЕСТВЕННОГО ПРОИСХОЖДЕНИЯ С ПОМОЩЬЮ ХОЛОДНОГО ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ | 2009 |

|

RU2413593C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2030934C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДВУХ ТЕЛ, ВЫПОЛНЕННЫХ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ, И НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ, ПОЛУЧАЕМОЕ ЭТИМ СПОСОБОМ | 2002 |

|

RU2219027C2 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2104114C1 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ СВАРКИ ПРОФИЛЕЙ ТИПА ПОВЕРХНОСТЬ - РЕБРО | 1996 |

|

RU2105647C1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

Сущность: способ изготовления длинномерных изделий из разнородных металлов предусматривает выполнение скошенной торцовой поверхности на заготовке из менее пластичного металла, фиксацию этой заготовкой на прессовом инструменте, размещение в контейнере пресса заготовки из более пластичного металла, соосное расположение соединяемых заготовок и последующую пластическую деформацию путем приложения осевой нагрузки, при которой производят взаимное встречное перемещение материала заготовок вдоль поверхности их контакта за счет пластического истечения более пластичного металла через отверстия в прессовом инструменте или через зазор между заготовкой из менее пластичного металла и прессовым инструментом. Скошенная торцовая поверхность на заготовке из менее пластичного металла может представлять собой двугранный или многогранный угол, коническую поверхность и т.д. Способ позволяет за короткое время и при умеренных нагрузках получать длинномерных сварные изделия из разнородных металлов, имеющие поперечное расположение зоны соединения, с заданным или произвольным изменением свойств на участке перехода от одного металла к другому. 2 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP, 0028763, кл.B 23K 20/00, 1981 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 2909951, кл.228-3.1, 1959 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 2939348, кл.228-3.1, 1960. | |||

Авторы

Даты

1997-11-20—Публикация

1995-03-23—Подача