Изобретение относится к области изготовления инструмента, а именно к технологии изготовления инструмента.

Известно изготовление абразивного инструмента, затем радиального закрепления на корпусе пакетов из гибких полотен с нанесенными на их рабочую поверхность абразивными зернами (см. авт.св.СССР N 588111, кл. В 24 D 13/04, 1978 г.).

Таким инструментом можно добиться высокого класса чистоты поверхности детали, однако он непригоден при обработке деталей с малым размерным допуском.

Для достижения необходимой точности при изготовлении деталей используют абразивный инструмент. Например, инструмент, известный по заявке ФРГ N 2505440, кл. В 24 D 13/02, 1975 г. у которого абразивные элементы, имеющие различную форму рабочей поверхности, закреплены на некотором расстоянии друг от друга по периферии дискового корпуса.

Недостатком этого инструмента является недолговечность, так как в процессе работы рабочая поверхность, которая расположена на одном уровне с основой, "засаливается" и приходит в негодность.

Наиболее близким к заявляемому является известный также способ изготовления абразивного инструмента, который заключается в том, что на рабочую поверхность инструмента наносят электроискровым методом зерна твердого сплава при перемещении твердосплавного стержня над рабочей поверхностью (см. авт. свид. СССР N 127568, В 23 Н 9/00, 1960).

Задачей изобретения является повышение долговечности инструмента путем "засаливания" его режущей части и улучшения отвода от нее тепла, а также реализация возможности восстановления режущих свойств инструмента в процессе его работы.

Для этого абразивные зерна наносят электроискровым методом на торцовую поверхность рабочих элементов, закрепленных в корпусе. Рабочие элементы могут быть выполнены в виде металлических пластин или игольчатых элементов, например отрезков металлической проволоки, которые закрепляют в корпусе рядами, аналогично пластинам. Рабочие элементы (пластины или наборы игл) могут предварительно закрепляться в оправках, которые затем устанавливаются на корпусе.

Шлифовальные зерна наносятся твердосплавным стержнем, который перемещают относительно вращающегося корпуса инструмента. Для этого корпусу инструмента придается вращательное движение, а твердосплавному стержню поступательное, вдоль цилиндрического корпуса.

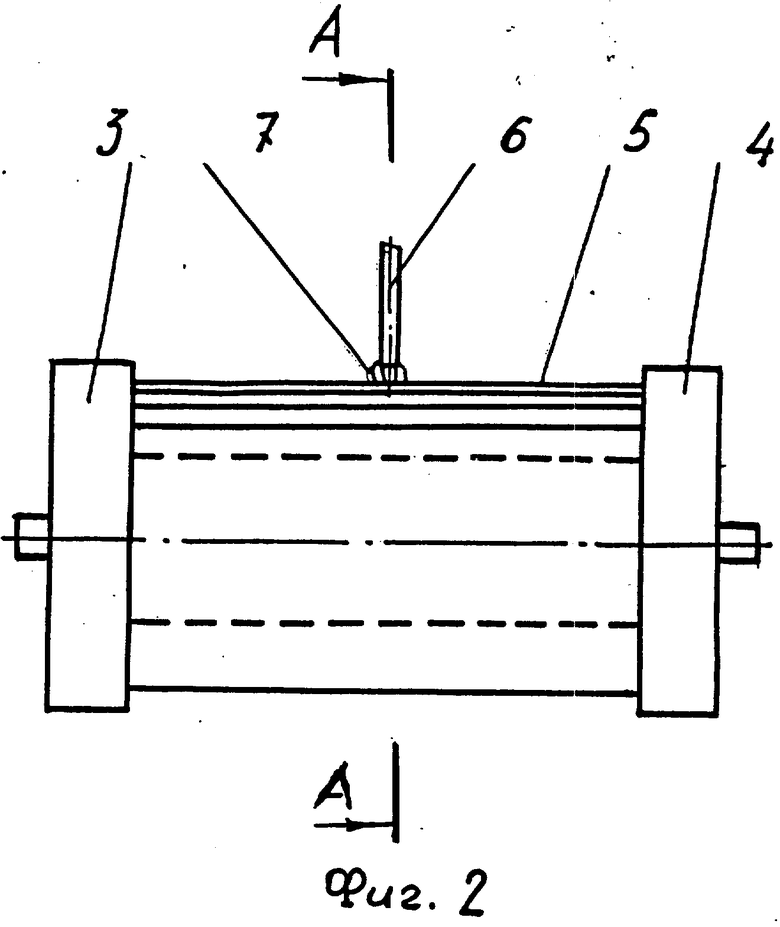

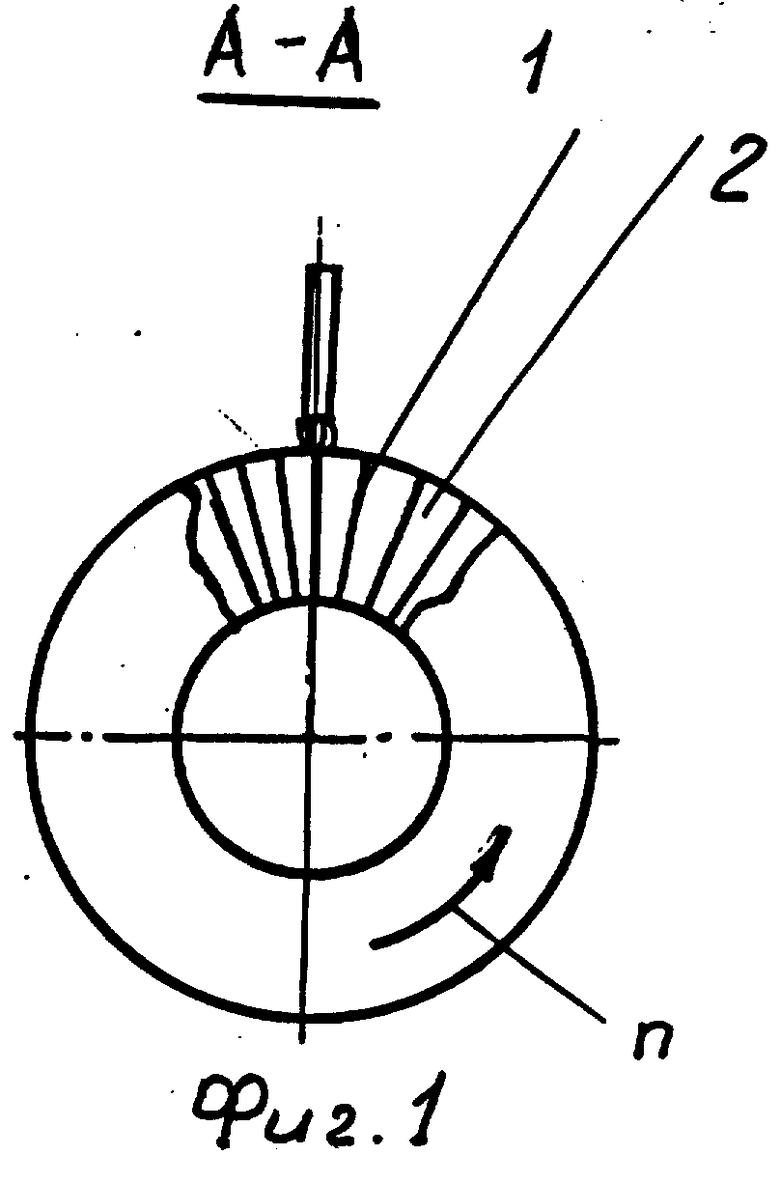

На фиг.1 изображен инструмент с торца в процессе изготовления; на фиг. 2 то же, вид сбоку.

Описываемый далее пример осуществления изобретения является одним из возможных вариантов реализации патентуемого способа. Согласно ему способ осуществляется следующим образом.

Металлические пластины 1 и диэлектрические прокладки 2 между ними собирают в цилиндрический пакет, затем последовательно производят опускание обоих концов сформированного пакета в изложницу для изготовления боковин корпуса инструмента 3 и 4, заполненную расплавленным сплавом (например, цинкуалем) и охлаждение расплава до отвердения. Затем производится шлифование рабочей поверхности инструмента 5. Твердосплавный стержень 6 подводится к рабочей поверхности инструмента. Между стержнем 6 и металлическими пластинами 1 подается напряжение (причем катодом является инструмент), в результате чего образуется искра 7. Заготовка сообщает вращательное движение со скоростью "n", а стержню 6 сообщается движение параллельно оси инструмента 5. В результате этого стержень 6 последовательно проходит над всей рабочей поверхностью. Искра 7 при этом будет образовываться в момент прохождения стержня 6 над металлической пластиной и гаситься в момент прохождения над диэлектрической прокладкой 2. Благодаря этому будет производиться нанесение абразивных зерен твердого сплава на рабочую поверхность инструмента торцовые поверхности пластин.

Аналогично абразивные зерна могут наноситься на концы отрезков металлической проволоки, которые предварительно формируют в ряды и устанавливают в оправках между диэлектрическими прокладками.

Использование в качестве основы для нанесения абразивных зерен отрезков металлической проволоки расширяет технологические возможности инструмента, так как можно формировать фасонную рабочую поверхность инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1993 |

|

RU2074066C1 |

| ДАТЧИК ДЕТОНАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2125719C1 |

| ПРЕСС-ФОРМА ДЛЯ ФОРМОВАНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1996 |

|

RU2095230C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2096166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ИЗНОСОСТОЙКИХ МАГНИТНЫХ ГОЛОВОК | 1992 |

|

RU2008727C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2118951C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТХОДОВ ШЛИФОВАНИЯ | 1992 |

|

RU2028827C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2114803C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМПУЛЬНОГО СКАРИФИКАТОРА | 1995 |

|

RU2103224C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ ПРЕИМУЩЕСТВЕННО НА КОНТАКТНЫЕ ПОВЕРХНОСТИ РАЗМЕРНОГО ИНСТРУМЕНТА ДЛЯ ОБРАБОТКИ РЕЗЬБ | 1998 |

|

RU2129480C1 |

Использование: в области машиностроения, а в частности, для изготовления абразивного инструмента. Сущность изобретения: на торцевые поверхности пластин или пучков проволоки, которые собраны в цилиндрический пакет, электроискровым методом наносятся абразивные зерна. При этом пакет вращается, а твердосплавный стержень, к которому подведено электрическое напряжение, перемещается параллельно продольной оси пакета. 3 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Абразивный круг | 1975 |

|

SU588111A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, заявка, 2505440, кл.B 24D 13/02, 1975 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ изготовления лобзиковых пил | 1959 |

|

SU127568A1 |

Авторы

Даты

1997-11-20—Публикация

1993-07-01—Подача