Изобретение относится к литейному производству, в частности к получению отливок колоколов.

Процесс отливки колоколов, сложившийся на русских колокольных заводах, описывается во многих дореволюционных публикациях и, как утверждает видный специалист по литейному делу Н.Н. Рубцов в статье "Очерки по развитию литейного производства" (Литейное дело. 1936, N 12, с. 26), сравнивая документацию по отливке "Царь-колокола" (1733-1735) с описанием изготовления колокола в книге Н.И. Оловянишникова "История колоколов и колокололитейное искусство" (М. Изд-во т-ва П.И. Оловянишникова. 1912, с. 435), не претерпел существенных изменений. Таким образом, во всех публикациях отражен один и тот же технологический процесс, который в обобщенном итоговом виде представлен в статье Ю. В. Пухначева "Литье колоколов на русских колокольных заводах" (Колокола. История и современность. М. Наука, 1993, с. 155-195) и в брошюре "Колокольно-литейный завод потомственного почетного гражданина А.Д. Самгина" (М. 1896, ГБЛ, т. 74/1125, с. 5-6), а также в статье А.В. Лапшина "Некоторый опыт литья колоколов" (Литейное производство. 1996, N 6, с. 30-31).

Согласно ранее существовавшей технологии, после проведения расчета профиля колокола вырезается шаблон в соответствии с внутренним профилем колокола. Этот шаблон закрепляется на оси (металлическом шпинделе), затем выкладывается кирпичная кладка. На кирпичную кладку наносится слой формовочной смеси и при помощи шаблона, вращением его вокруг оси, получают первую часть литейной формы внутреннее очертание колокола. Затем производят сушку этой части формы (болвана) и на нее наносят слой глины, для чего шаблон урезается до контура наружной поверхности колокола. Таким образом получают форму фальш-колокола. Слой глины обеспечивает толщину стенок колокола. После сушки поверхность фальш-колокола покрывается тонким слоем воска. К слою воска прикладываются (приклеиваются) заказные надписи и орнамент в виде технологических рельефных пластин, и все покрывается слоями формовочной смеси. После сушки литейная форма покрывается стальной оболочкой и внутрь подается горячий газ, чтобы расплавить восковое покрытие.

После выплавления воска верхняя часть поднимается и слой глины (фальш-колокол) удаляется. Затем верхняя часть формы опускается на оставшуюся часть (болван), создав таким образом пустоту между поверхностью болвана и поверхностью, образующей наружную поверхность колокола. Образовавшаяся пустота заполняется расплавом.

Указанная технология изготовления литейной формы очень трудоемкая и на изготовление колокола затрачивается очень много времени, в том числе на сушку и затвердение до нескольких месяцев в зависимости от размеров колокола.

В основу настоящего изобретения поставлена техническая задача создания способа изготовления колокола с тем, чтобы упростить технологический процесс литься колокола, обеспечить возможность многоразового использования оснастки для изготовления блоков литейных форм для различных элементов внутреннего и наружного профилей колокола, сокращая время и затраты на его изготовление.

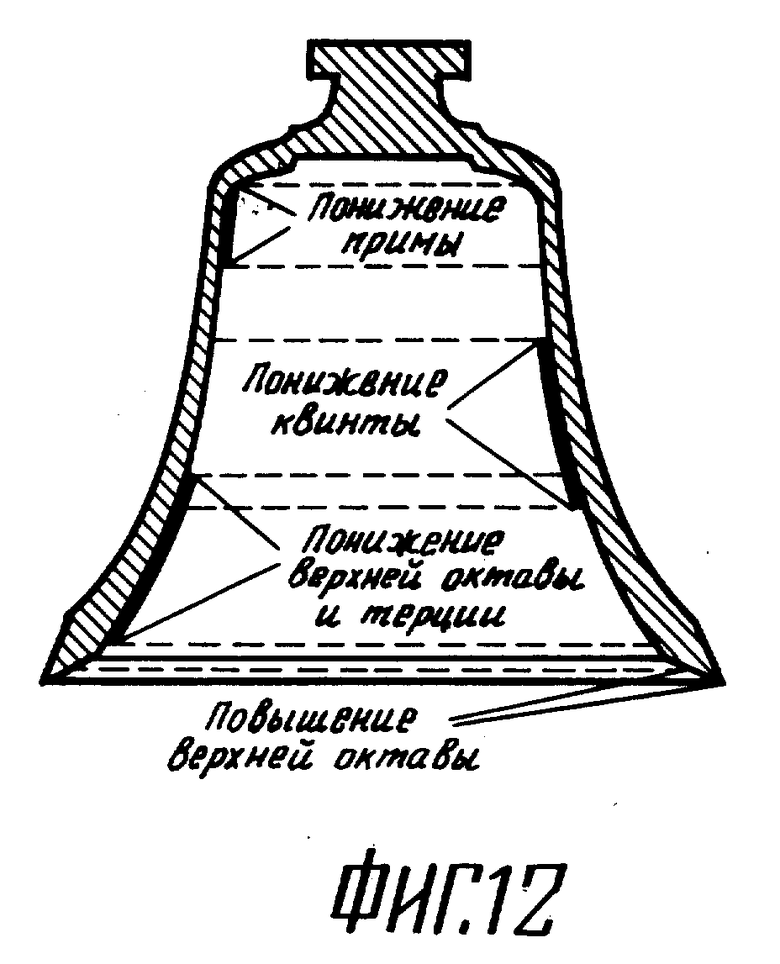

Поставленная задача решается тем, что в способе изготовления колокола, включающем процесс выполнения внутреннего и наружного профилей колокола, строительство литейной формы колокола, крепление надписей и орнамента, расплавление сплава с последующей заливкой в литейную форму, охлаждение, извлечение колокола из литейной формы и очистку от формовочной смеси, снятие акустических характеристик для дальнейшей настройки колокола, согласно изобретению, процесс выполнения внутреннего и наружного заданных профилей колокола осуществляют в блоках литейной формы для отдельных частей колокола, выполненных в разных оснастках, и строят литейную форму из указанных блоков на поддоне последовательно: сначала устанавливают на поддон блок литейной формы для внутреннего профиля колокола, на него сверху устанавливают по знакам блок литейной формы для наружного профиля колокола, после чего устанавливают блок литейной формы для деталей короны колокола, с прикрепленным к нему блоком литейной формы для проушин подвески колокола, причем профильные поверхности предварительно обрабатывают быстросохнущим противопригарным составом, собранную литейную форму колокола укрепляют стяжками, на собранную литейную форму устанавливают литниковую чашу, через которую свободное пространство между блоками заливают сплавом меди и олова, при этом содержание олова выбирают в пределах от 16 до 22% охлажденный колокол освобождают от блоков литейных форм в обратной последовательности из сборки, при этом очищение колокола от формовочной смеси осуществляют обработкой его поверхности мелкой дробью, при снятии акустических характеристик колокола оценивают точность соответствия спектральных частот звучания колокола путем сравнения отклонения измеренных частот звучания колокола от табличных значений нот натурального ряда с относительной частотной зависимостью чувствительности человеческого уха к изменениям частоты слышимого звука, а величину биений звука определяют на каждой из первых пяти спектральных составляющих звука колокола по отклонению формы кривой временной развертки от прямолинейной в логарифмическом масштабе, а соответствующую настройку звучания колокола осуществляют механической обработкой внутреннего профиля колокола, изменяя его в местах, воздействующих на понижение и/или повышение примы и/или нижней октавы, и/или терции, и/или квинты, и/или верхней октавы.

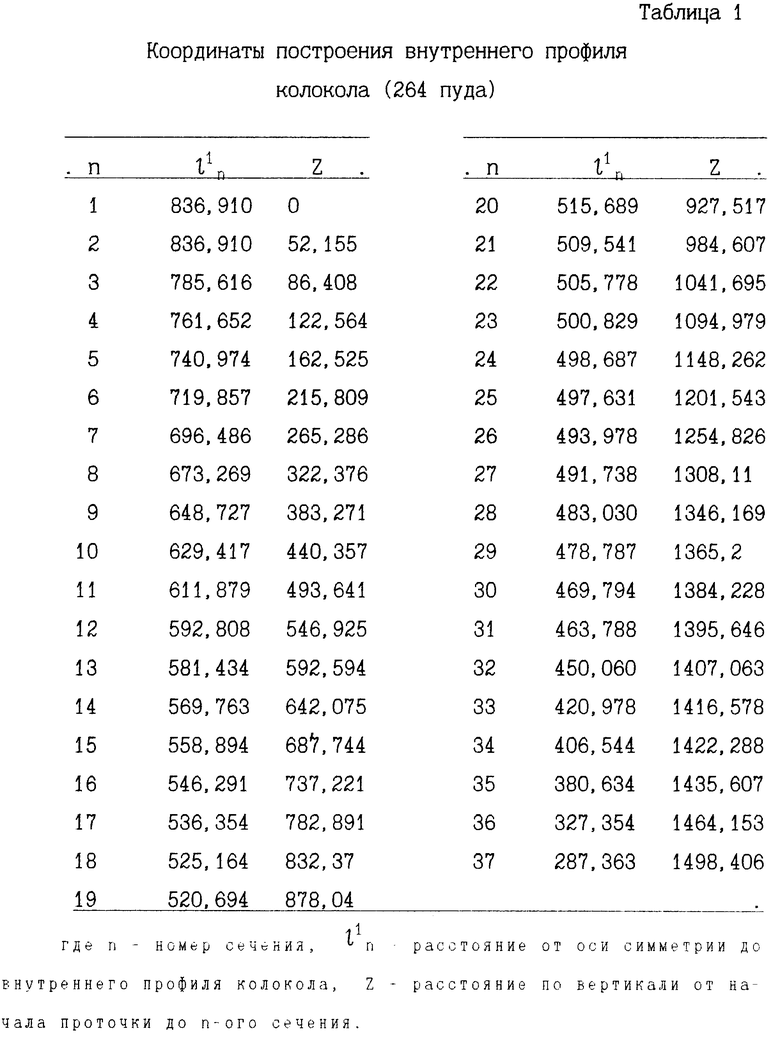

Причем блок литейной формы для внутреннего профиля колокола изготавливают в оснастке, например, из деревянных брусков, которые скрепляют между собой с образованием в центральной части углубления, формы и размеры которого выбирают близкими к внутреннему профилю колокола так, что отношение расстояния l

0,85 ≅ l

затем обрабатывают механически углубление и доводят его форму до заданной формы внутреннего профиля колокола, покрывают поверхность углубления материалом, исключающим прилипание формовочной смеси к материалу оснастки, и заполняют углубление формовочной смесью, состоящей, например, из кварцевого песка 95,0-97,0% смолы марки ФФ-65 2,5-1,0% и ортофосфорной кислоты - 2,5-2,0% устанавливают в формовочную смесь металлическую арматуру, грузоподъемные скобы и скобу для подвески языка колокола, выдерживают время T отвердения смеси в пределах T=15-60 мин, после чего блок извлекают из оснастки.

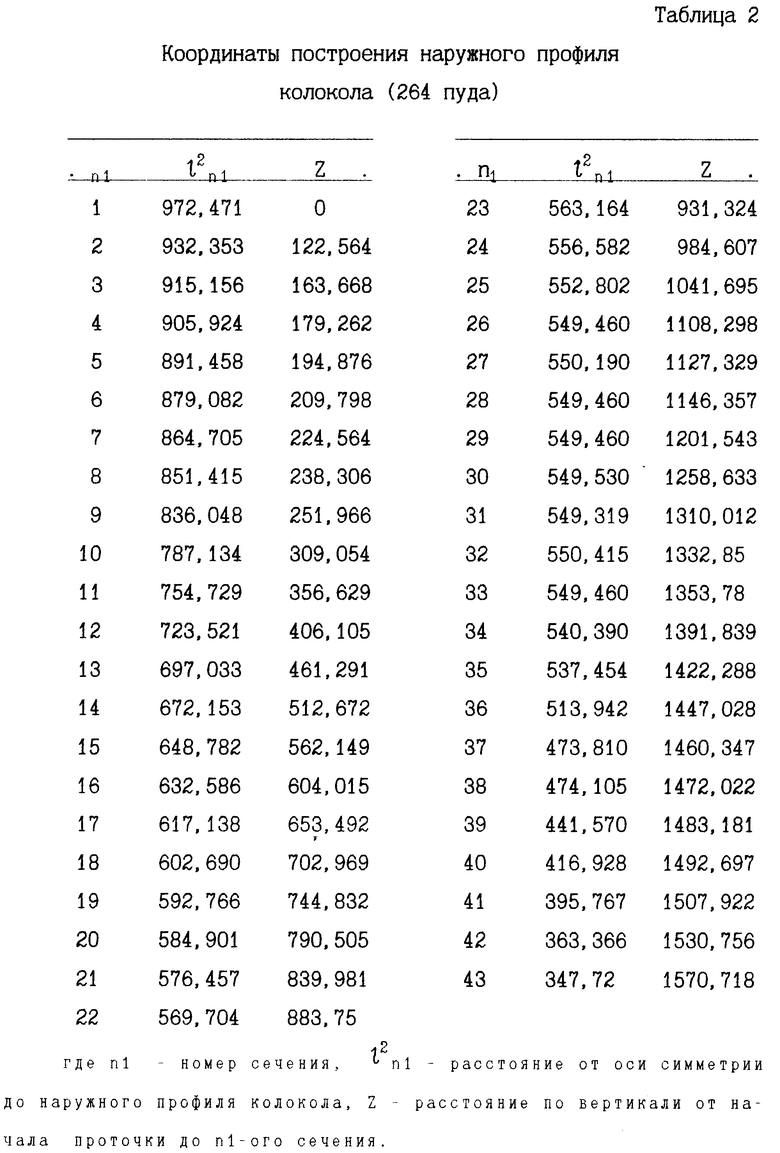

Кроме того, блок литейной формы для наружного профиля колокола изготавливают в оснастке, например, из дерева и выполняют в виде основания с установленными на нем разъемными боковыми стенками и центральным элементом колоколообразной формы, изготовленным, например, из деревянных брусков, скрепленных меду собой, и размеры элемента выбирают такими, что отношение расстояния l

А блок литейной формы для деталей верхней части короны колокола изготавливают в оснастке соответствующей формы, например, из дерева и выполняют ее в виде основания, где размещают внутренний разъемный элемент оснастки, наружная сторона которого точно соответствует форме верхней части короны колокола и прибыльной части литниковой системы, и внешнюю разъемную стенку, которые устанавливают, центрируют и закрепляют так, чтобы ось симметрии колокола совпала с центром основания, при этом размер L1 между внутренними противоположными сторонами наружной стенки выбирают по отношению к максимальному диаметру D колокола в пределах 0,3≅L1/D≅1,5, а высоту h2 оснастки относительно высоты H колокола выбирают в пределах 0,15≅h2/H ≅0,4, обрабатывают внутреннюю поверхность оснастки веществом, исключающим прилипание формовочного материала к материалу оснастки, и заполняют оснастку формовочной смесью, устанавливают при этом в формовочную смесь металлическую арматуру, грузоподъемные скобы, выдерживают время отвердения смеси в пределах T=15=60 мин, после чего блок извлекают из оснастки.

При этом блок литейной формы нижней части короны колокола и блок литейной формы проушин для подвески колокола изготавливают по технологии, аналогичной технологии изготовления блока литейной формы верхней части короны колокола, и устанавливают их в сборе в блок литейной формы верхней части короны колокола.

При изготовлении колоколов массой более 3 т на наружную стенку литейной формы колокола в сборе в зоне соединения блоков литейных форм для внутреннего и наружного профилей колокола устанавливают разъемный металлический бандаж.

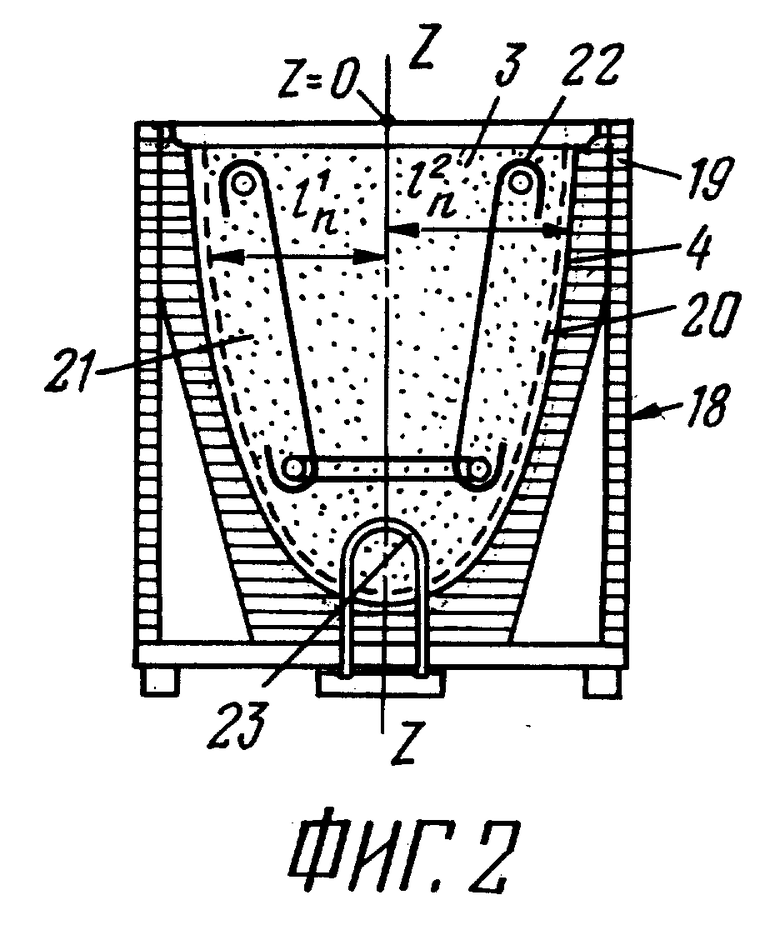

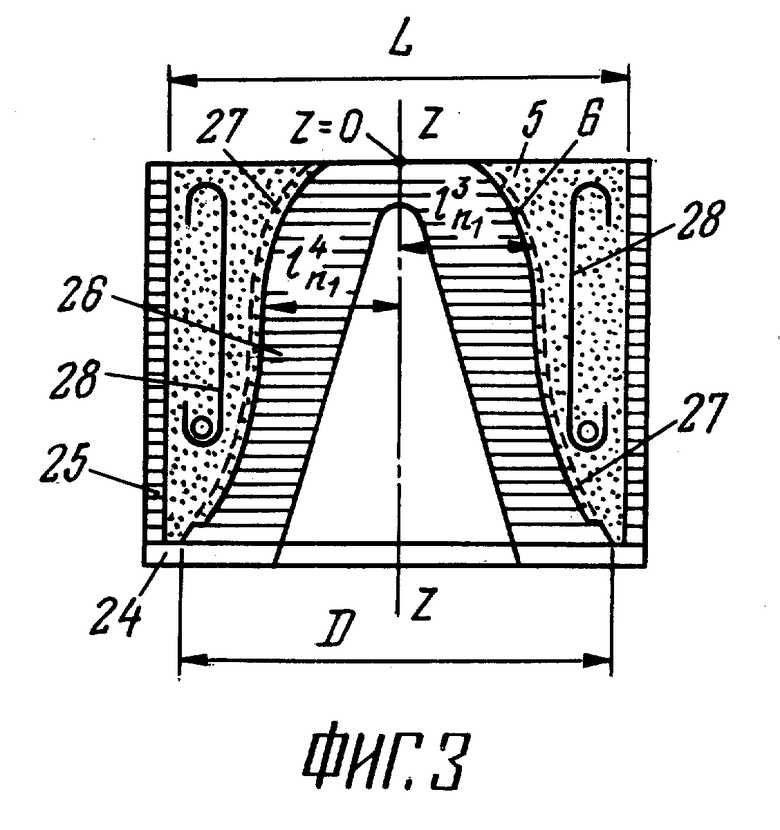

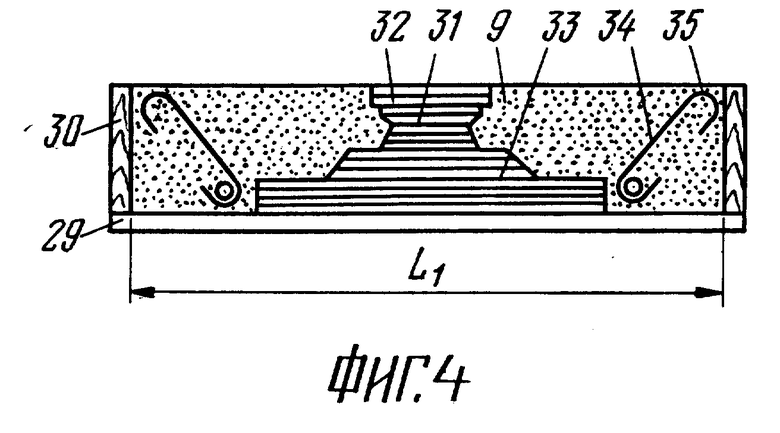

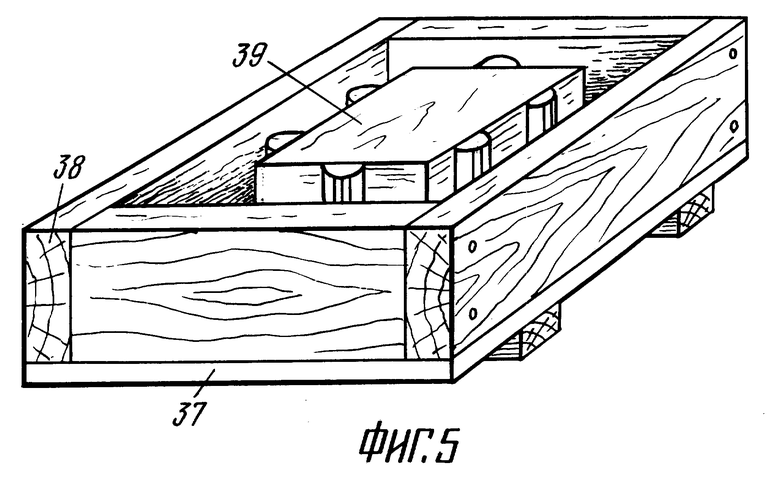

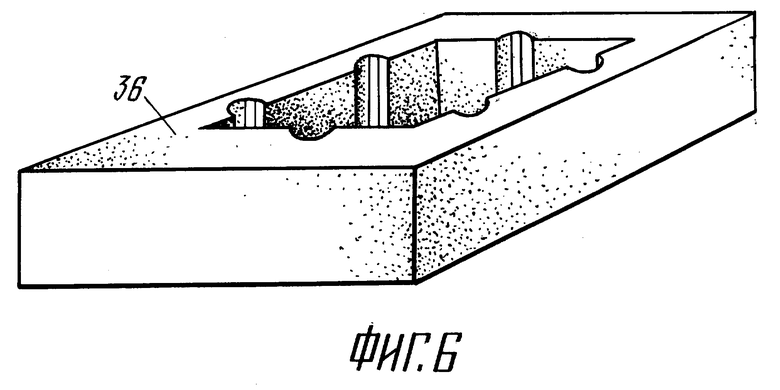

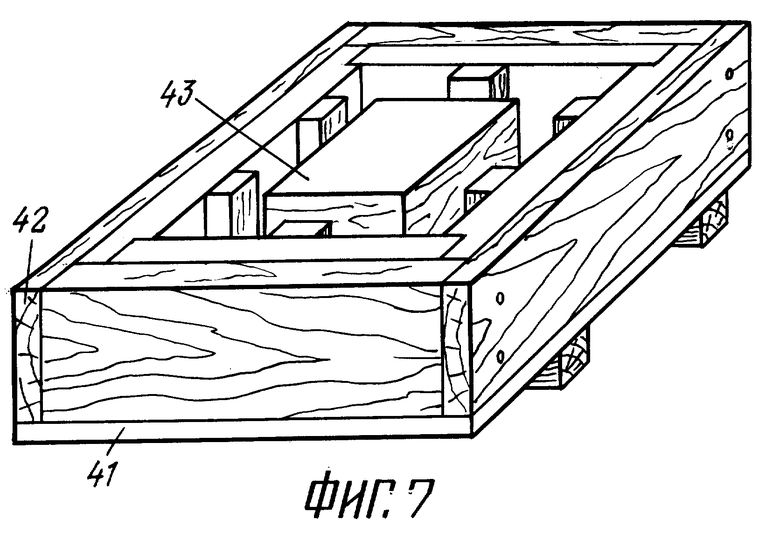

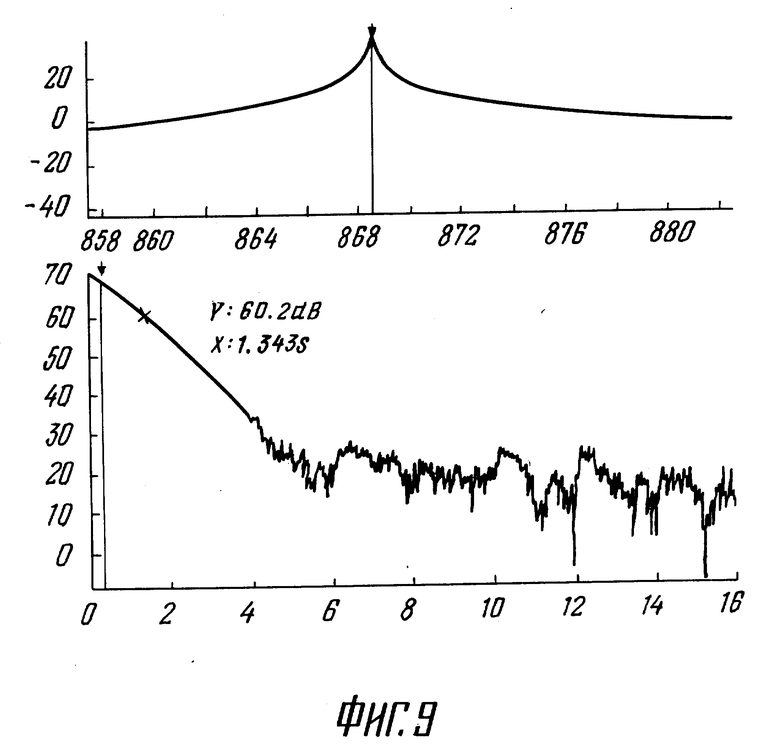

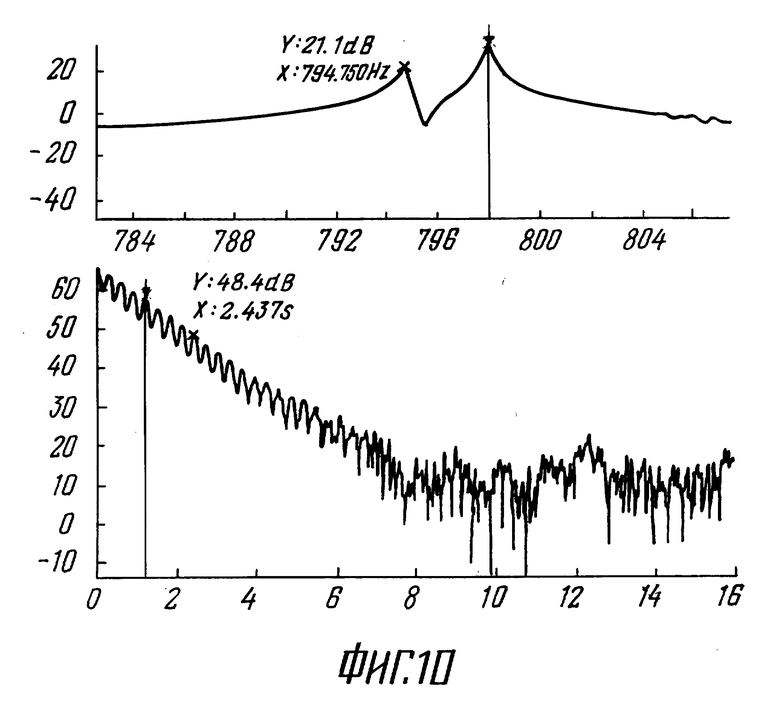

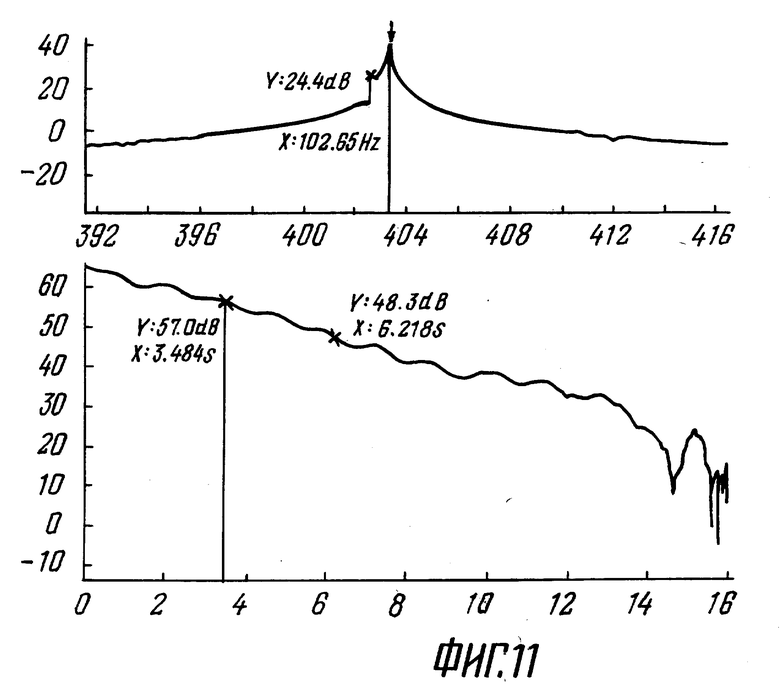

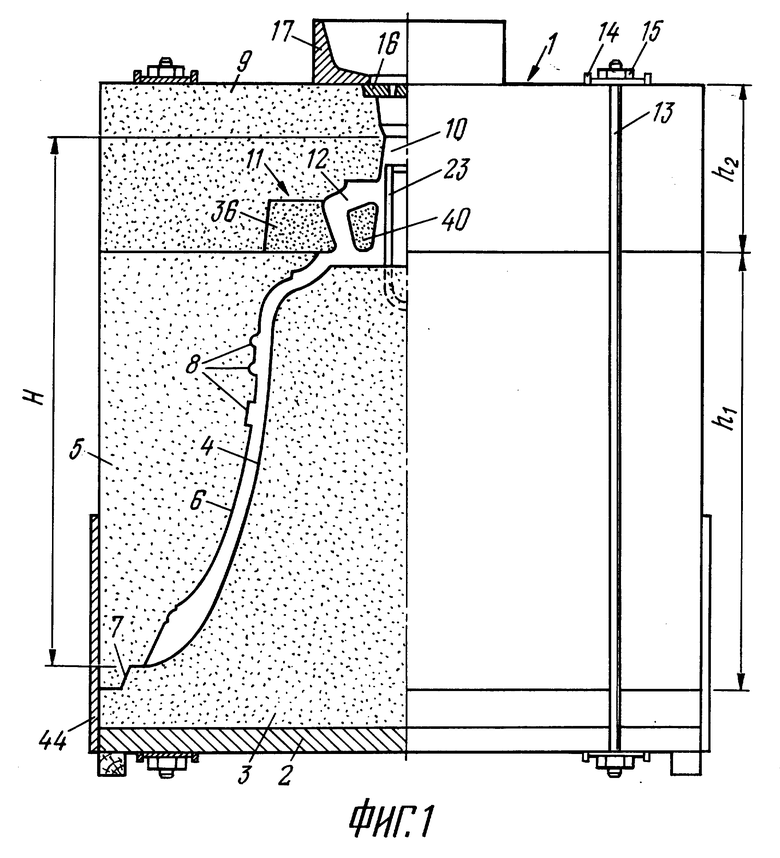

На фиг.1 изображена литейная форма колокола в сборе из блоков, укрепленных стяжками, общий вид; на фиг.2 схема выполнения оснастки для изготовления блока литейной формы внутреннего профиля колокола; на фиг.3 - схема выполнения оснастки для изготовления блока литейной формы наружного профиля колокола; на фиг.4 схема выполнения оснастки для изготовления блока литейной формы профиля и деталей верхней части короны колокола; на фиг.5 - схема выполнения оснастки для изготовления блока литейной формы нижней части короны колокола; на фиг. 6 полученный блок литейной формы для изготовления нижней части короны колокола; на фиг.7 схема выполнения оснастки блока литейной формы для получения проушин колокола; на фиг.8 полученный блок литейной формы для изготовления проушин; на фиг.9-11 графики амплитудно-частотной характеристики (АЧХ) составляющей спектра (вверху) и временная развертка затухания в логарифмическом масштабе (внизу) (фиг.9 - форма графиков соответствует расчетной; фиг. 10 форма АЧХ раздвоена, на кривой затухания заметны биения; фиг. 11 в форме АЧХ раздвоение выражено слабо, а на кривой затухания биения незначительны); на фиг. 12 - ориентировочные зоны изменения внутреннего профиля колокола для повышения или понижения звучания аккордов.

Предлагаемый способ изготовления колокола осуществляют следующим способом.

Как показано на фиг.1, предлагаемый способ изготовления колокола осуществляется в литейной форме 1, собираемой из функциональных блоков для отдельных частей колокола, выполненных в разных оснастках. Сначала устанавливают на поддоне 2 блок 3 литейной формы для внутреннего профиля 4 колокола, на него сверху устанавливают блок 5 литейной формы для наружного профиля 6 колокола с орнаментом 8. Устанавливают и центрируют блок 5 литейной формы по знаку 7, представляющему собой совместимые уступ и выемку, расположенные на стыке блоков 3 и 5. На верхнюю часть блока 5 устанавливают блок 9 литейной формы для деталей верхней части короны 10 колокола с прикрепленным к нему разъемным блоком 11 литейной формы для проушин 12 подвески колокола. Перед сборкой литейной формы 1 поверхности внутреннего 4 и наружного 6 профилей колокола, деталей короны 10 и проушин 12 предварительно обрабатывают быстросохнущим противопригарным составом, например, красками на основе жидкого стекла. Собранную литейную форму 1 колокола укрепляют стяжками 13 с помощью, например, швеллеров 14 и гаек 15, притягивая таким образом все блоки литейной формы к поддону 2. На собранную литейную форму 1 устанавливают рассеиватель металла 16 и литниковую чашу 17, через которую свободное пространство между блоками заливают сплавом меди и олова, при этом содержание олова выбирают в пределах от 16 до 22% Отлитый колокол охлаждают, снимают стяжки 13 и после этого освобождают от блоков литейной формы в обратной последовательности их сборки. Сначала снимают блок 9 литейной формы для деталей короны 10 колокола с блоком 11 литейной формы нижней части короны проушин подвески колокола, который, как правило, изготавливается разъемным для облегчения его монтажа. Следующим снимается блок 5 литейной формы для наружного профиля колокола и только после поднятия колокола может быть снят с поддона 2 блок 3 литейной формы для внутреннего профиля колокола. Очищают колокол от формовочной смеси на дробеструйной установке мелкой дробью.

Сооружение литейной формы 1 начинают с изготовления блоков. Так, блок 3 литейной формы для внутреннего профиля колокола (фиг.2) изготавливают в оснастке 18 из деревянных брусков, которые скрепляют между собой с образованием элемента 19 оснастки с углублением 20 в центральной части. Формы и размеры углубления выбирают близкими к внутреннему профилю 4 колокола так, что отношение расстояния l

После механической проточки углубления 20 его поверхность покрывают веществом, исключающим прилипание формовочной смеси к материалу оснастки. К ним относятся, например, порошок ликоподия или графитовая мастика. Затем углубление 20 заполняют формовочной смесью 21, состоящей, например, из кварцевого песка 95,0-97,0% смолы марки ФФ-65 2,5-1,0% и ортофосфорной кислоты 2,5-2,0% устанавливают в формовочную смесь металлическую арматуру, грузоподъемные скобы 22 и скобу 23 для подвески языка колокола, после чего выдерживают время T отвердения формовочной смеси 21 в пределах T=15-60 мин, после чего блок 3 извлекают из оснастки 18 и устанавливают его на поддон 2 литейной формы 1.

Блок 5 литейной формы для наружного профиля колокола изготавливают также в оснастке, например, из дерева, изображенной на фиг.3, которая включает основание 24, боковые разъемные стенки 25 и центральный элемент 26 колоколообразной формы, изготовленный из деревянных брусков, которые скрепляют между собой. Размеры элемента 26 выбирают такими, чтобы отношение расстояния l

1,05≅L/D≅1,3,

а высоту h1 оснастки относительно высоты колокола H выбирают в пределах 0,75≅h1/H≅0,90. Обрабатывают поверхность элемента 26 колоколообразной формы и внутренние поверхности стенки 25 и основание 24 материалом, исключающим прилипание формовочной смеси к материалу оснастки. На поверхности оснастки элемента 26 колоколообразной формы при помощи незатвердевающих мазей закрепляют обязательные и заказные надписи и орнамент в виде рельефных пластин, которые изготавливают из любого материала, например, линолеума, пластмассы, дерева и других. При этом в качестве мази может использоваться, например, солидол. После этого заполняют пространство оснастки формовочной смесью, состоящей, например, из цирконового концентрата - 95,0-97,0% смолы марки ФФ-65 2,5-1,0% и ортофосфорной кислоты 2,5-2,0% при этом устанавливают в формовочную смесь металлическую арматуру и грузоподъемные скобы 28, выдерживают время отвердения смеси в пределах T=15-60 мин, после чего блок 5 литейной формы извлекают из оснастки.

Блок 9 литейной формы для деталей верхней части короны 10 колокола изготавливают в оснастке соответствующей формы, например, из дерева (фиг. 4). Оснастку выполняют с основанием 29, на котором размещают внутренний разъемный элемент 32 с нижней частью 33, которые по разъему 31 вынимаются при разборке оснастки в противоположные стороны, при этом наружная сторона элемента 32 точно соответствует по форме верхней части короны 10 и прибыльной части литниковой системы колокола, и внешнюю разъемную стенку 30. Составные части оснастки блока 9 устанавливают, центрируют и закрепляют на основании 29 так, чтобы ось симметрии колокола совпала с центром основания 29, при этом размер L1 между внутренними противоположными сторонами стенки 30 оснастки выбирают по отношению к максимальному диаметру D колокола в пределах 0,3≅L1/D≅1,5, а высоту h2 оснастки относительно высоты H колокола выбирают в пределах 0,15≅h2/H≅0,4. Обрабатывают внутреннюю поверхность оснастки материалом, исключающим прилипание формовочного материала к материалу оснастки, и заполняют оснастку формовочной смесью выбранного для данного колокола состава, устанавливают при этом в формовочную смесь металлическую арматуру 34, грузоподъемные скобы 35, выдерживают время отвердения смеси в пределах T= 15-60 мин, после чего блок 9 извлекают из оснастки.

В оснастке из дерева (фиг.5) изготавливают блок 36 (фиг.6) литейной формы нижней части короны колокола. Оснастка выполнена из основания 37, боковых разъемных стенок 38 и элемента 39, боковая наружная поверхность которого определяет профиль нижней части короны колокола. Все операции по изготовлению блока 36 аналогичны операциям по изготовлению блока 9. Изготовленный блок 46 размещают в нижней части блока 9 и скрепляют с ним.

В оснастке из дерева (фиг.7) изготавливают блок 40 (фиг.8) литейной формы для получения проушин 12. Оснастка выполнена из основания 41, разъемной стенки 42 и центрального элемента 45. Технология изготовления блока 40 аналогична технологии изготовления блоков 3, 5 и 9. После извлечения блока 40 из оснастки его размещают внутри блока 36 (фиг.6), закрепляют там, образуя сборный блок 11, который и устанавливают совместно с блоком 9 в литейную форму 1, завершая ее сооружение.

Технология расплавления меди и олова является традиционной. Однако при выборе состава сплава выбирают содержание олова от 16 до 22%

При изготовлении колоколов массой более 3 т на боковую стенку литейной формы колокола в сборе в зоне соединения блоков литейных форм для внутреннего и наружного профилей колокола устанавливают разъемный металлический бандаж 44.

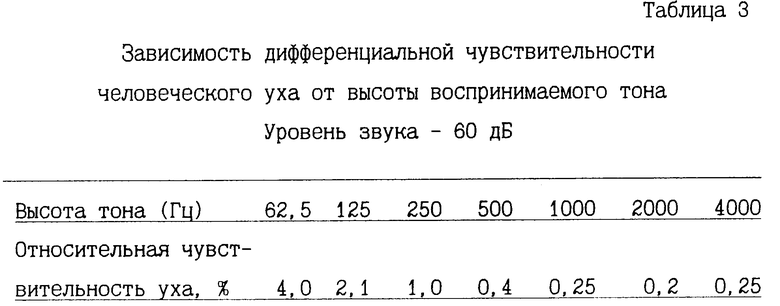

После извлечения колокола из литейной формы 1 и очистки от формовочной смеси оценивают точность соответствия спектральных частот звучания колокола путем сравнения отклонения измеренных частот звучания колокола от табличных значений нот натурального ряда с относительной частотной зависимостью чувствительности человеческого уха к изменениям частоты слышимого звука, а величину биений звука определяют на каждой из первых пяти спектральных составляющих звука колокола по отклонению формы кривой временной развертки затухания от прямолинейной в логарифмическом масштабе, а соответствующую настройку звучания колокола осуществляют механической обработкой внутреннего профиля колокола, изменяя его в местах, воздействующих на понижение и/или повышение примы и/или нижней октавы, и/или терции, и/или квинты, и/или верхней октавы.

В субъективном восприятии звучания колокола помимо точности его настройки на определенную ноту натурального ряда важное значение имеет тембровая "окраска" голоса колокола. Тембр какого-либо звука определяется многочисленными высокочастотными составляющими спектра, а для колокола предварительное задание состава спектра с частотами выше пятой представляет большую трудность, так как они очень чувствительны к малейшим изменениям профиля колокола, которые неизбежны на различных этапах производства от расчета создания чертежа, создания модельной оснастки, изготовления формы до отливки и настройки колокола. На каждом этапе производства вносятся свои, пусть и малейшие изменения и отклонения от идеально просчитанного профиля. Если отклонения спектра звучания на первых пяти частотах еще можно скорректировать в процессе подточки (подстройки) колокола, то более высокочастотные составляющие практически не поддаются настройке. Поэтому тембр или характерная окраска голоса каждого колокола является уникальной, определяющей специфику звучания каждого колокола.

Однако, в определенной степени возможен объективный контроль качества звучания колокола и в части оценки тембровой окраски его голоса. Каждая из первых основных частот спектра колокола соответствует основным формам колебания стенок колокола. Если профиль изготовленного колокола максимально близок к идеальному (теоретически рассчитанному), то форма каждой частотной составляющей спектра представляет идеально ровную резонансную амплитудно-частотную характеристику (АЧХ). В верхней части фиг.9 приведен график АЧХ одной из составляющей спектра колокола, форма которой соответствует теоретической. Так как механическая колебательная система "колокол" является высокодобротной и каждый пик в спектре очень острый, измерения проводились с разрешением около 0,01 Гц на частоте 868,6 Гц. В нижней части фиг.9 приведен график импульсной передаточной функции в логарифмическом масштабе для той же спектральной составляющей. Как видно из графика, форма спадания уровня до значений, определяемых уровнем шума (примерно 40 дБ), представляет прямую линию.

На фиг.10 приведены графики АЧХ и временной развертки затухания для другой составляющей спектра звучания колокола. В АЧХ присутствуют два пика, отстоящие друг от друга на 3,3 Гц и в кривой затухания на прямолинейном участке четко видны биения, причем период биений равен 1/3,3 с. На фиг.11 приведены АЧХ и кривая затухания для случая, когда спектральный пик незначительно раздваивается. Биения на временной развертке имеют меньшую амплитуду и их период увеличен (примерно 1,5 с).

Таким образом, контролируя форму кривой затухания в логарифмическом масштабе для каждой из основных (первых пяти) спектральных составляющих звучания колокола по ее отклонению от прямолинейного вида, можно ввести объективный критерий в субъективную оценку восприятия тембральной окраски "голоса" колокола. Кроме того, этот критерий позволяет оценить качество изготовления колокола, так как чем меньше отличается профиль изготовленного колокола от рассчитанного идеального осе-симметричного вида, тем ближе форма кривой АЧХ приближается к теоретической. Эта же цель достигается и в процессе подстройки колокола, когда его профиль в процессе подточки максимально приближается к осе-симметричному виду, раздвоение спектральных составляющих уменьшается или совсем устраняется и, соответственно, форма кривой затухания приближается к прямой или становится прямолинейной.

После измерения акустических характеристик колоколов определяют отклонение первых пяти частот спектра звучания от расчетных значений и сравнивают полученные отклонения в процентах с табличными данными дифференциальной чувствительности человеческого уха (табл.3). Если какая-либо из составляющих спектра отличается от заданной частоты больше, чем определено табличными значениями, производят подстройку звучания колокола, протачивая в определенных зонах внутренней поверхности колокола. Зона или место проточки, а также глубина проточки выбираются в зависимости от того, какую из частот спектра колокола необходимо изменить, в какую сторону (повысить или понизить), а также на сколько герц (фиг.12).

Например, частота "прима" колокола весом 60 кг, рассчитанного на ноту "соль" 2-ой октавы (785 Гц) после отливки составила 805 Гц и превышала заданную на 2,5% Кроме того, спектральный пик на этой частоте двоился (фиг.10), то есть фактически наблюдалось два пика на частотах 803,5 Гц и 806,5 Гц, что в результате давало неприятное на слух "подвывание" звука колокола. В соответствии с табл.3 дифференциальной чувствительности человеческое ухо способно различить отличие на частоте 785 Гц примерно в 0,3% Для уменьшения частоты "прима" до заданного значения была проведена подточка внутренней поверхности колокола в верхней зоне до перехода цилиндрической части в "сковороду" колокола. Было проточено 2 мм и выбрана разностенность этой зоны в 1 мм. После настройки частота на 0,25% что удовлетворяет требованиям табл. 3. Кроме того, двоение спектрального пика на этой частоте практически исчезло (фиг.11) и в звуке колокола не было слышно неприятных "подвываний".

Для колокола весом до 210 кг, рассчитанного на ноту "до" 2-ой октавы (523 Гц, дифференцированная чувствительность на этой частоте 0,4% или ±2 Гц), частота "примы" после отливки составила 518 Гц и была меньше заданной на 1% После проточки колокола в зоне "звукового кольца" или с нижнего торца на 3 мм частота поднялась до 522 Гц и отличие от заданной составило 0,2% что удовлетворяет требованиям (фиг.9).

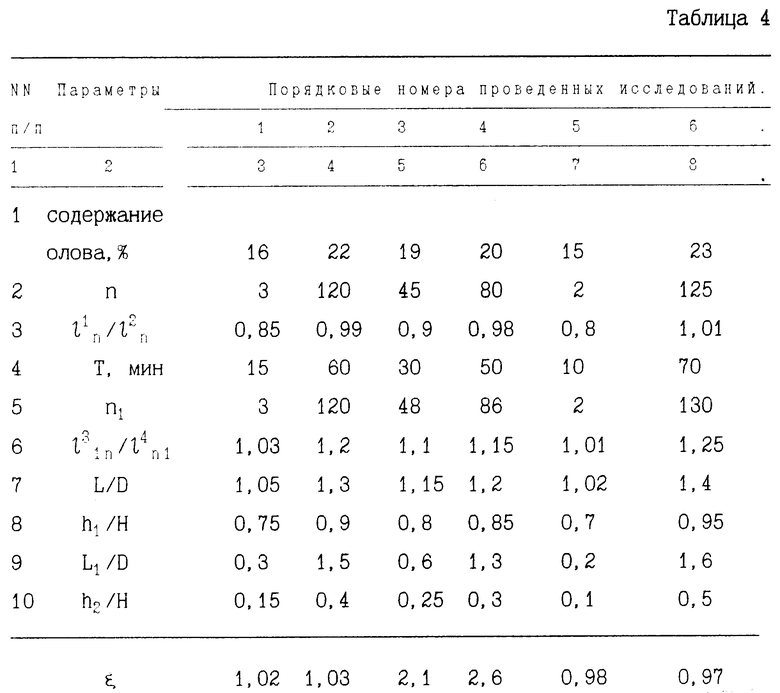

Как показали проведенные исследования, указанный технический результат достигается только при взаимосвязанном использовании всей совокупности существенных признаков заявленного объекта. Это подтверждается, в частности, примерами их практической реализации, при описании которых нецелесообразно повторять в каждом примере общую для них информацию, отраженную в формуле и описании изобретения. Необходимо привести при описании примеров практического выполнения заявленного объекта только количественную информацию, отличающую один пример от другого, которая для удобства сопоставления изложена в виде таблицы. Для сопоставления возможностей достижения указанного технического результата в каждом из примеров оказалось целесообразным использовать параметр ξ, характеризующий точность изготовления расчетного профиля колокола и качество звучания в процессе экспериментального осуществления и сравнения результатов заявляемого технического решения и прототипа.

Рассмотрим примеры проведенных исследований, отраженных в табл.4. Нижние и верхние значения заявляемых пределов были получены на основании статистической обработки экспериментальных данных, преимущественно исходя из условия приближения параметра x к 1 (ξ1= 1,02, ξ2= 1,03),, а также с учетом других известных обстоятельств, накладывающих ограничения на заявляемые пределы. В оптимальном примере 4 практической реализации заявляемого объекта было достигнуто наиболее высокое значение параметра (ξ4= 2,6).

При выходе за нижние (пример 5) и верхние (пример 6) значения заявляемых пределов указанный технический результат, как следует из таблицы, не достигается (ξ5 = 0,98, ξ6 = 0,97).. В произвольном примере 3 при использовании значений существенных параметров внутри заявляемых пределов было получено промежуточное значение технического результата (ξ3 = 2,1).

Предлагаемая технология изготовления колокола позволяет не только упростить процесс производства колоколов и сократить время на их изготовление, но значительно повысить точность получения расчетного профиля колокола, что соответственно улучшает качество звучания. На конкурсной основе колокола, изготовленные по данной технологии, получили право быть установленными на строящемся Храме Христа Спасителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опока для изготовления литейных форм | 1989 |

|

SU1613244A1 |

| Способ отверждения литейных форм | 1978 |

|

SU801970A1 |

| УДАРНЫЙ МУЗЫКАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2279146C2 |

| Устройство для навивки протектора ленточкой | 1984 |

|

SU1143611A2 |

| Оснастка для изготовления литейных форм | 1982 |

|

SU1115843A1 |

| Литейная форма | 1980 |

|

SU904873A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU904868A1 |

| Машина для изготовления безопочных литейных форм | 1981 |

|

SU954143A1 |

| ПРИБЫЛЬ В ЛИТЕЙНОЙ ФОРМЕ С ЭКЗОТЕРМИЧЕСКИМ ОБОГРЕВОМ И ТЕПЛОИЗОЛЯЦИЕЙ МЕТАЛЛА | 2014 |

|

RU2561557C1 |

Изобретение относится к литейному производству, в частности к получению отливок колоколов. Процесс отливки колоколов на русских колокольных заводах описывается во многих дореволюционных публикациях и не претерпел существенных изменений до настоящего времени. В них отражен технологический процесс, по которому изготовление литейной формы - процесс трудоемкий и на него затрачивается много времени. Новым в изобретении является то, что литейная форма колокола изготавливается из нескольких блоков, представляющих отдельные части литейной формы колокола, формирующие все его профили, в том числе наружные и внутренние самого колокола, а также его короны и проушин. Изготовление отдельных частей литейной формы выполняется в оснастке из дерева многоразового использования. На изготовление блоков и сборку литейной формы колокола требуется значительно меньше времени, чем при традиционном способе литья колоколов. В изобретении приведены различные параметры, определяющие технологические режимы изготовления колокола. 6 з.п. ф-лы, 12 ил., 4 табл.

0,85 ≅ l

где n выбирают в пределах 3 ≅ n ≅ 120,

затем механической обработкой конфигурацию углубления оснастки доводят до заданной конфигурации внутреннего профиля колокола, покрывают поверхность углубления материалом, исключающим прилипание формовочной смеси к материалу оснастки, заполняют углубление формовочной смесью, состоящей, например, из кварцевого песка 95,0 97,0% смолы марки ФФ-65 2,5 1% и ортофосфорной кислоты 2,5 2,0% устанавливают в формовочную смесь металлическую арматуру, грузоподъемные скобы и скобу для подвески языка колокола после выдержки, равной 15 60 мин, для отверждения формовочной смеси, готовый блок для формирования внутреннего профиля колокола извлекают из оснастки. от оси симметрии блока литейной формы до наружной черновой поверхности центрального элемента колоколообразной формы для каждого из n1 сечений, перпендикулярных оси симметрии, к расстоянию

от оси симметрии блока литейной формы до наружной черновой поверхности центрального элемента колоколообразной формы для каждого из n1 сечений, перпендикулярных оси симметрии, к расстоянию  от оси симметрии до наружной поверхности профиля колокола выбирают в пределах

от оси симметрии до наружной поверхности профиля колокола выбирают в пределах

где n1 выбирают в пределах 3 ≅ n1 ≅ 120,

после чего механической обработкой доводят конфигурацию центрального элемента до заданной конфигурации наружного профиля колокола, при этом при сборке центральный элемент центрируют и закрепляют относительно основания, закрепляют по его краям разъемные боковые стенки, минимальный размер L между каждыми двумя противоположными внутренними поверхностями разъемных боковых стенок по отношению к максимальному диаметру D колокола выбирают в пределах 1,05 ≅ L / D ≅ 1,3, а высоту оснастки h1 относительно высоты колокола H выбирают в пределах 0,75 ≅ h1 / H ≅ 0,90, обрабатывают поверхность центрального элемента, внутренние поверхности разъемных боковых стенок и основание материалом, исключающим прилипание формовочной смеси к материалу оснастки, закрепляют на поверхности центрального элемента на отдельных участках при помощи незатвердевающих материалов рельефные пластины для формирования надписей и орнамента, изготовленные из линолеума, пластмассы или дерева, заполняют рабочее пространство оснастки формовочной смесью, состоящей, например, из цирконового концентрата 95 97% смолы марки ФФ-65 2,5 1,0% и ортофосфорной кислоты 2,5 2,0% в формовочную смесь устанавливают металлическую арматуру и грузоподъемные скобы, после выдержки, равной 15 60 мин, для отверждения смеси блок литейной формы для формирования наружного профиля колокола извлекают из оснастки.

| Рубцов Н.Н | |||

| История литейного производства | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Машгиз, 1947, с.104 - 127 | |||

| Лапшин А.В | |||

| Некоторый опыт литья колоколов | |||

| - Литейное производство, N 6, 1996, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1997-11-27—Публикация

1996-12-17—Подача