Изобретение относится к литейноу производству, .в частности к изготовлению форм, и может быть использовано в пескодувно-прессовых машинах.5

Известна оснастка для изготовления литейных форм на пескодувно-прессовых машинах, содержащая наполнительную рамку с вентами и отводными каналами, опоку, модельную плиту с 10 моделями t1.

В данную оснастку формовочная смесь вдувается параллельно модельной плите. При этом против надувной щели (над моделью) параллельно модельной 15 плите образуется сильно уплотненный слой смеси, в то время как объем, расположеиньш между моделью и стенкой, заполняется рыхлой смесью. Получающаяся неравномерность уплотнения не 20 устраняется при последующем прессовании, особенно большой она получается при изготовлении форм с высокими моделями.

Наиболее близкой к предлагаемой 25 по технической сущности является оснастка для изготовления литейных форм, преимущественно для пескодувнопрессовых машин, содержащая венты с отводными каналами С21.30

Однако количество вентиляционных каналов (вент), через которые удаляется сжатый воздух из опоки и наполнительной рамки в процессе надува (предварительного уплотнения) пос- 35 тоянно, что Препятствует возможности управления процессом уплотнения смеси в момент надува за счет перепада давления, возникающего при фильтрации воздуха через фильтруе- 40 мый обьем в требуемых сечениях формы. Суммарное живое сечение вент в даиной оснастке выбирается максимально возможным. Это позволяет добиться максимального перепада давления,но 45 приводит к большому расходу сжатого воздуха.Кроме того,при смене модель- . ного комплекта, особенно при применении моделей сложной конфигу1 ации, необходимо изменять форму фильтраци- 50 онного потока, чтобы добиться необходимого распределения плотности в требуемых сечениях формы, что невозможно из-за постоянства суммарного сечения вент.55

Целью изобретения является расширение технологических возможностей

путем регулирования выхода сжатого воздуха из оснастки.

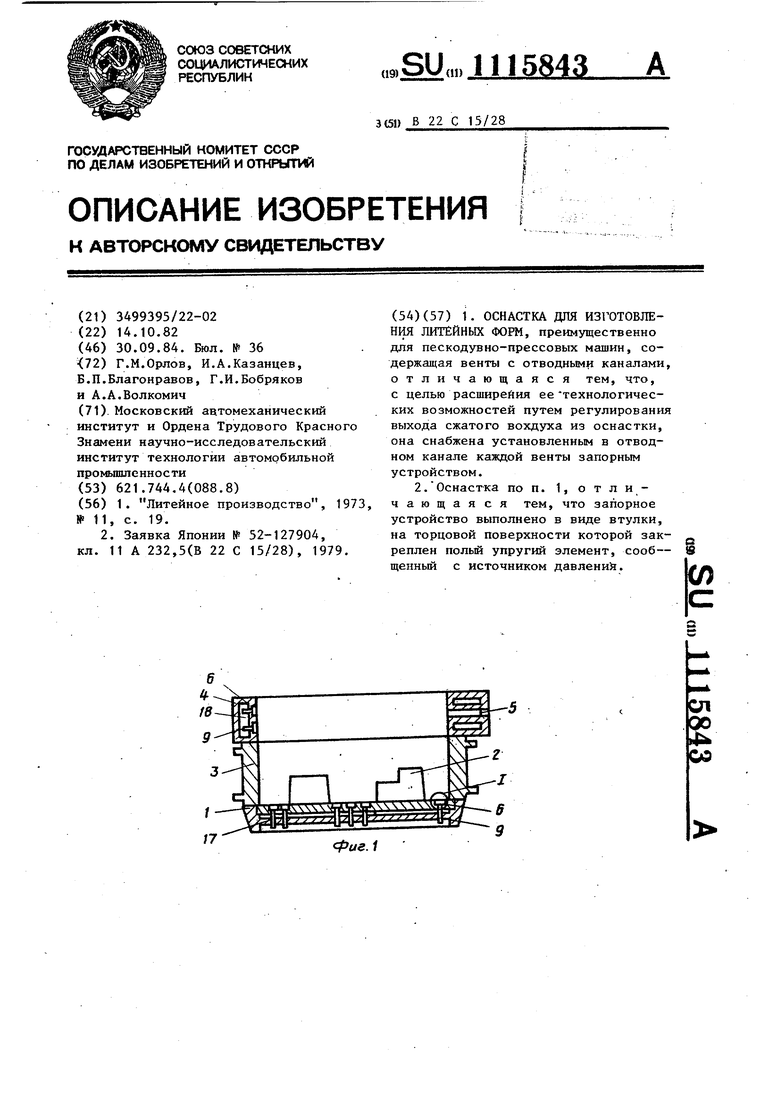

Указанная цель достигается тем, что оснастка для изготовления литейных форм, преимущественно для пескодувно-прессовых машин, содержащая венты с отводными каналами, снабжена установленным в отводном канале каждой венты запорным устройством.

При этом запорное устройство выпо нено в виде втулки, на торцовой поверхности которой закреплен полый упругий элемент, сообщенный с источНИКОМ давления.

Конструкция элемента позволяет при необходимости закрывать одни венты и открьшать другие как в период наладки устройства для изготовления форм, так и в процессе на-: дува. Это дает возможность управлять фильтрующимся через смесь воздушным потоком. Перепад давления, возникающий при фильтрации воздуха через формируемый обьем, уплотняет смесь в зоне открытых вент. В зоне закрытых вент фильтрация воздуха через смесь резко снижается, воздушный поток меняет свое направление и устремляется к открытым вентам. За счет этого обеспечивается интенсивное перераспределение смеси по объему формы. Плотность в околомодсльных областях вьщ1е, чем над моделью. Когда окончательное уплотнение формы осуществляется прессованием, качество готовой формы во многом зависит от распределения плотности после предварительного уплотнения. Оптимальным для комбинированного уплотнения форм является такое предварительное распределение плотности, при котором плотность смеси над моделью будет меньше, чем плотность смеси в околомодельных, областях. Применение предлагаемой оснастки обеспечивает регулирование направления фильтрационного потока, позволяет добиться требуемого распределения плотности при предварительном уплотнении формы, что обуславливает получение равномерной плотности по сечениям формы после окончательного уплотнения прессовой плитой.

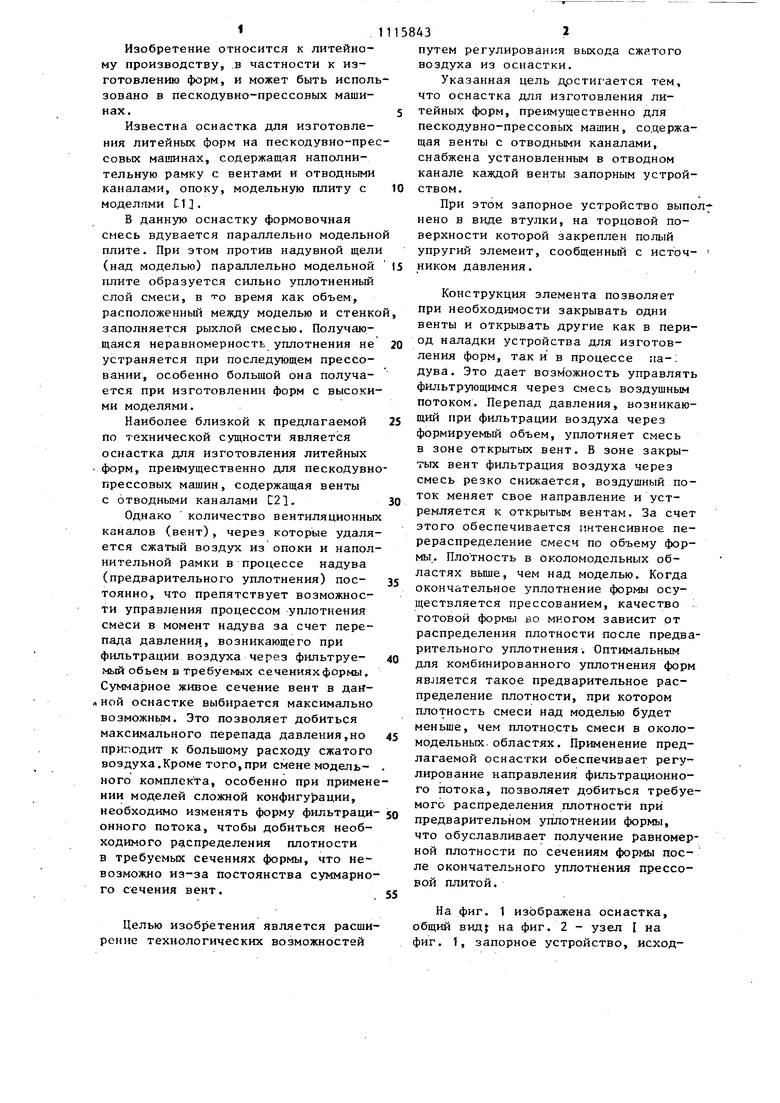

На фиг. 1 изображена оснастка, общий ВИД} на фиг, 2 - узел на фиг, 1, запорное устройство, исход3. ное положение, на фиг. 3 - то же, рабочее положение. Оснастка содержит модельную плит 1 с моделями 2, на которую устанавливается опока 3 с наполнительной рамкой 4. В модельной плите 1 и нап нительной рамке 4 с надувной щелью 5 имеются венты 6 с отводными канал ми 7, в которых установлены запорные устройства 8. Воздух или ж1-1дкос поддавлением подводится к устройст вам 8 по трубопроводом 9. Запорное устройство 8 состоит из цилиндричес кого основания 10, стопорного кольц 11, ниппеля 12 и упругого элемента 13. Оснастка работает следующим образом. Опока 3 с наполнительной рамкой устанавчивается на модельную плиту 1 с моделями 2. Сверху наполнительная рамка 4 закрывается прессовой плитой (не показана). Надувная щель 5 наполнительной рамки 4 устанавливается напротив выходной гор ловины пескодувной головки (не показана). В зависимости от используемого модельного комплекта выбирается соотв ствующая схема перекрытия вент в мо дельной плите и наполнительной рамке. Б соответствии с этой схемой в процессе надува остаются открытыми одни венты и закрываются другие. Для этого сжатый воздух или жидкост под давлением подается в рабочие полости 14. Под действием давления упругие элементы 13 перекрывают про рези 15 вент 6, затем в головку под ется сжатый воздух и производится надув формовочной смеси через горло Biffly и надувную щель 5 в наполнител ную рамку 4 и опоку 3. Формовочная смесь, заполняя рамку. 4 и опоку 3, одновременно уплотняется. Поступающ вместе со смесью сжатый воздух отво дится из опоки 3 и наполнительной рамки 4 через венты 6 модельной плиты 1, сообщающиеся с атмосферой через каналы 7, 16,. 17 и венты 6 ра ки 4,.сообщающиеся с атмосферой через каналы 7, 16, и полость 18. Пос ле окончания надува прессовая плита опускается на высоту наполнительной рамки 4 и производится окончательно уплотнение формы. При смене модельного комплекта производится переналадка оснастки. Выбирается другая схема перекрытия 3 вент в наполнительной рамке и модельной плите, соответствующая конфигурации применяемых моделей. В процессе надува о.цин венты открываются, другие закрываются в соответствии с выбранной схемой. Это дает возможность управлять процессом уплотнения смеси в требуемых сочетаниях формы за счет перепада давления, возникающего вследствие направленной фильтрации сжатого воздуха через формируемый объем. Возможность управления фильтрующимся через смесь воздушным потоком особенно необходима при использовании моделей сложной конфигурации. Применение предлагаемой оснастки позволяет получать отливки широкой номенклатуры, так как обеспечена возможность изменения плотности смеси в любых сечениях формы. Переналадка оснастки осуществляется за счет подачи воздуха или жидкости под давлением по трубопроводам 9 в рабочую полость 14. Под действием давления упругий элемент 13 перекрывает прорези 15 венты 6. Если венты необходимо открыть, то давление из рабочей полости 14 сбрасывается. Величина давления в рабочей полости 14 устанавливается большей, чем в опоке 3 и наполнительной рамке 4 в процессе надува смеси. Поэтому вента 6 остается закрытой до тех пор, пока не прекратится подача воздуха или жидкости под давлением в рабочую полость 14. Изменяя давление в рабочих полостях 14, можно регулировать площадь каналов 16, а соответственно и суммарное живое сечение вент 6 в необходимых пределах, что оказывает существенное влияние на изменение степени уплотнения формы. Закрывая одни венты и открьшая другие, в процессе надува добиваются требуемого распределения плотности по сечениям формы. Предлагаемая оснастка обеспечивает возможность регулирования распределением плотности формовочной смеси в любых сечениях формы и позволяет расширить номенклатуру отливок, получаемых на пескодувно-прессовых машинах. Использование оснастки позволяет расширить область применения пескодувно-прессовых машин и применять оснастку для получения форм с высокими моделями, имеющими узкие и высокие болваны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пескодувно-прессовая формовочная машинадля изгОТОВлЕНия лиТЕйНыХ фОРМ | 1979 |

|

SU831356A1 |

| Способ изготовления разовых литейных форм | 1982 |

|

SU1060299A1 |

| Способ изготовления разовых литейных форм | 1981 |

|

SU975184A1 |

| Способ изготовления форм | 1989 |

|

SU1733185A1 |

| Способ изготовления литейных форм "процесс ВМ-3 | 1980 |

|

SU952414A1 |

| Устройство для изготовления литейных форм | 1976 |

|

SU619280A1 |

| Способ изготовления разовых литейных форм и устройство для его осуществления | 1989 |

|

SU1780917A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2035257C1 |

| Пескодувная машина для нанесения облицовки на кокиль | 1982 |

|

SU1129016A1 |

| Устройство для изготовления литейных форм | 1986 |

|

SU1411095A1 |

1. ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ, преимущественно для пескодувно-прессовых машин, содержащая венты с отводными каналами, отличающаяся тем, что, с целью расширейия еетехнологических возможностей путем регулирования выхода сжатого вохдуха из оснастки, она снабжена установленным в отводном канале каждой венты запорным устройством. 2.Оснастка по п. 1, отличающаяся тем, что запорное устройство выполнено в виде втулки, на торцовой поверхности которой закреплен польй упругий элемент, сооб- « щенный с источником давлений. :л 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литейное производство, 1973, № 11, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1984-09-30—Публикация

1982-10-14—Подача