Изобретение относится к технологии получения ультрамарина, применяемого в качестве пигмента в лакокрасочной, текстильной и пищевой промышленности при производстве пластмасс, синтетических волокон, резиновых изделий и других материалов.

Наиболее близким к изобретению по технической сущности в научно-технической и патентной литературе является способ получения ультрамарина из шихты включающий в качестве кремнеземсодержащего соединения вулканическое стекло, например, перлитовую породу.

Согласно этому способу компоненты шихтовой смеси берут в следующих, вес. ч.

Каолин 30 50

Перлитовая порода 90 110

Сера 120 128

Сода 95 100

Восстановитель (канифоль, уголь) 20 200

Сульфат натрия 12 15.

Способ осуществляют обжигом шихты в три стадии:

на первой стадии поддерживают температуру 700oC;

на второй стадии 730oC;

на третьей стадии 500oC.

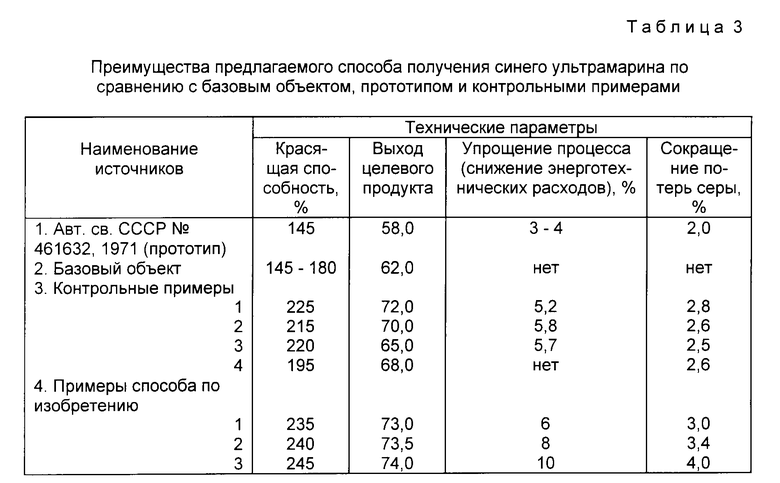

Полученный ультрамарин обладает красящей способностью 145%

Известный способ имеет следующие недостатки:

низкая красящая способность пигмента;

высокие энергетические затраты;

сложность обжига шихты в три стадии;

высокий расход серы;

низкий выход целевого продукта.

Цель изобретения повышение выхода целевого продукта, красящей способности его, сокращение потерь серы и упрощение процесса.

Сущность получения ультрамарина по предложенному способу заключается в следующем:

Первая смесь: предварительно готовят реакционноспособную массу из смеси перлита, каолина и водного раствора гидрата оксида натрия концентрацией 200

400 г/л.

Полученную смесь I после полной гомогенизации подают на обжиг во вращающуюся сушильную печь при температуре 450 550oC в течение 1,0 1,5 ч. Из печи полученную массу переносят на реакторно-смесительную установку.

В реакторно-смесительную установку одновременно из аппарата подают смесь II из перлита и пека, а также смесь III из соды и формиат натрия.

Получается смесь состава, мас.

I смесь (перлит + каолин + гидроокись натрия + вода) 30 35

II смесь (перлит + пек) 26 30

III смесь (сода + сера) 36 38

IV формиат натрия 2 3

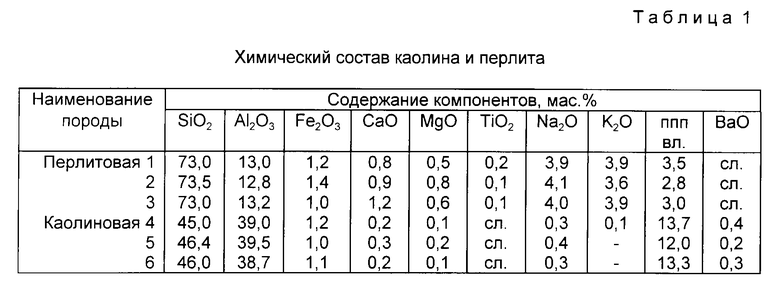

В качестве перлитовой породы используют вулканическое стекло арагацкого месторождения Арм. ССР, химический состав которого приведен в табл. 1.

Каолин берут обогащенный ГОСТ 20080-74, в котором массовая доля влаги не должна превышать 20% (табл. 1).

Сера техническая ГОСТ 127-76 с массовой долей серы 99% и влаги 0,5%

Пек каменноугольный ГОСТ 1038-75

Сода кальцинированная ГОСТ 5100-73

Сода каустическая ГОСТ 4326-66

Шихту ультрамарина после пластификации подают в печь, где ведут обжиг при 600 650oC, затем в другую печь для восстановительно-окислительной обработки при температуре 600 250oC в течение 6 10 ч. Полученный полуфабрикат синего ультрамарина подвергают измельчению в шаровых мельницах мокрого помола, фракционируют, сушат и расфасовывают, как готовый продукт, идущий на использование по отдельным маркам УХК, УС и УЛ, соответствующие ГОСТу 6-10-404-77.

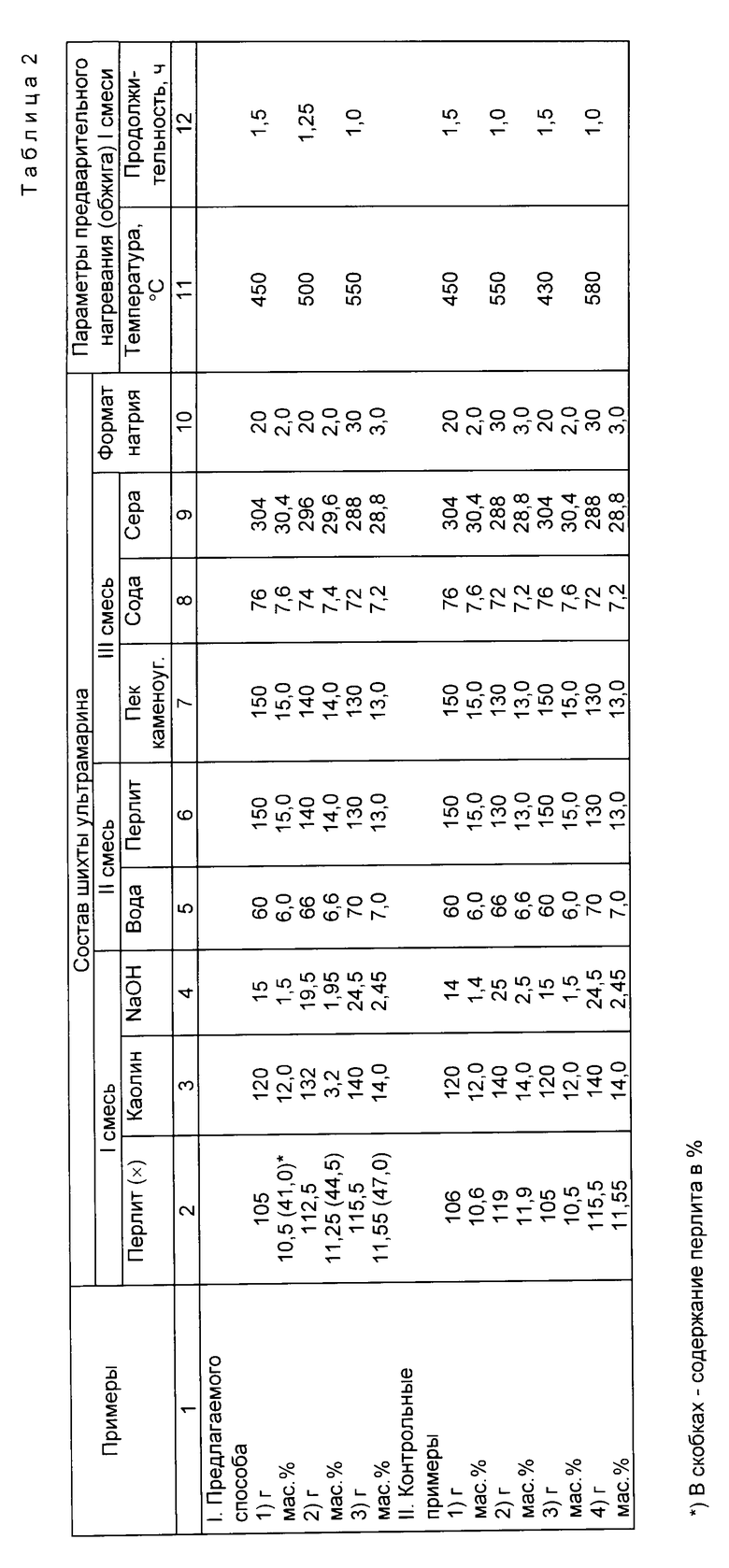

Технологические параметры процесса приведены в табл. 2.

Преимущества предлагаемого способа получения ультрамарина по сравнению с известными и базовым объектом приведены в табл. 3.

Базовым объектом для сравнения предложенного способа получения ультрамарина является способ получения ультрамарина по ОСТ 6-10-404-77.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1991 |

|

RU2024593C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО АЛЮМОСИЛИКАТА ДЛЯ УЛЬТРАМАРИНА | 1991 |

|

RU2106303C1 |

| Способ получения синего ультрамарина | 1979 |

|

SU787441A1 |

| Шихта для получения ультрамарина | 1981 |

|

SU1047940A1 |

| Состав шихты для получения ультра-МАРиНА | 1973 |

|

SU802339A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОРОПЛАСТА | 1990 |

|

RU2081131C1 |

| Способ приготовления шихты для получения ультрамарина | 1983 |

|

SU1096269A1 |

| Способ обработки шихты для получения ультрамарина | 1980 |

|

SU893988A1 |

| Способ приготовления катализатора для дегидрирования парафинов @ - @ | 1984 |

|

SU1299619A1 |

| Способ получения синего ультрамарина | 1988 |

|

SU1638147A1 |

Использование: лакокрасочная промышленность. Сущность изобретения: смесь каолина, 41 - 47% перлита от общего его количества в шихте и водного раствора гидроксида натрия с концентрацией 200 - 400 г/л при Т:Ж = 2,7 - 3:1 термообрабатывают при 450 -550oC, 1-1,5 ч, затем перемешивают смесь с остальным количеством перлита и компонентами шихты: серой, содой, восстановителем- каменноугольным пеком и формиатом натрия и подвергают шихту обжигу в две стадии при 600 - 650oC и 250 - 600oC, соответственно. Выход пигмента 73 - 74%, красящая способность - 235 - 245%, сокращение потерь серы 3-4%, снижение энергетических затрат 6 - 10%. 3 з.п. ф-лы, 3 табл.

Перлит 24,5 25,5

Каолин 12,0 14,0

Водный раствор гидроксида натрия с концентрацией 200 400 г/л Na2O 7,5 9,45

Вода 7,2 7,6

Сера 28,8 30,4

Каменноугольный пек 13 15

Формиат натрия 2 3

4. Способ по п.1, отличающийся тем, что шихту на второй стадии обжигают при 250 600oС.

| Авторское свидетельство СССР N 461632, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1997-11-27—Публикация

1990-05-14—Подача