, Изобретение относится к машиностроению и может быть использовано при из -отовленИи втулочно-роликбвых депей.

, Исходную полосу с размерами 309 мм из стали 50 нагревают, до 820-830 С , и про1 атывают профиль 3 с размерами мм, ,6 мм, ,3 мм.

Целью изобретения явлй€ тся повы- 5 Прокатку производят в горизонтальных

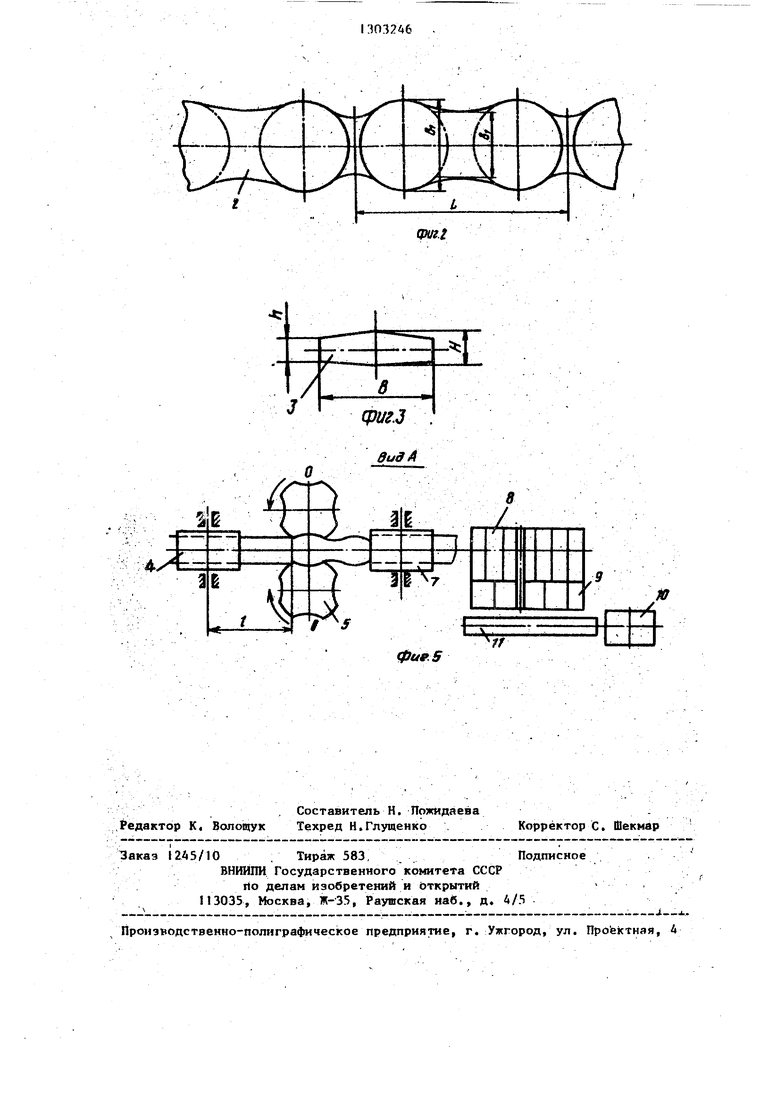

валках 4 средней деформацией более 25%, т.е. превышающей критическую. В неприводных вертикальных валках 3 с нарезанными ребровыми перишёние качества полученных изделий за счет улучшения структуры металла, обеспечиваемого термомеханической обработкой, увеличения точности размевалках 4 средней деформацией более 25%, т.е. превышающей критическую. В неприводных вертикальных валках 3 с нарезанными ребровыми пери,ров пластин и повышения ka4ecTBa по- Оодическими калибрами производят рбверхности..жатие полосы.

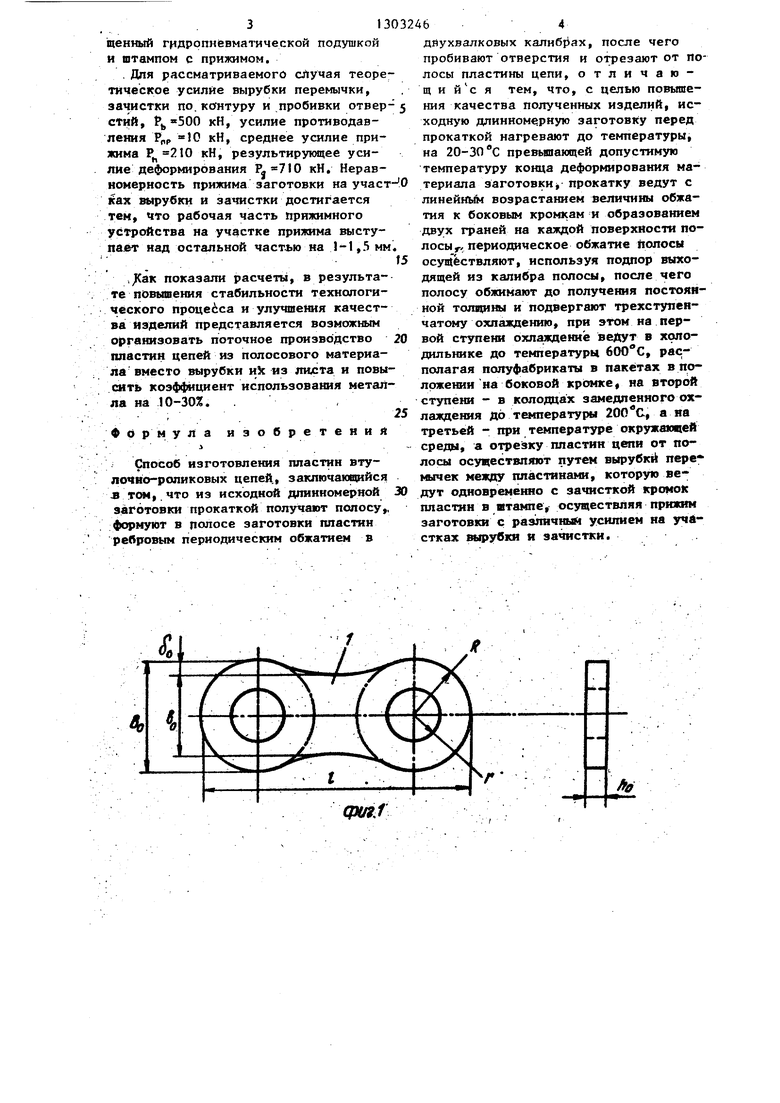

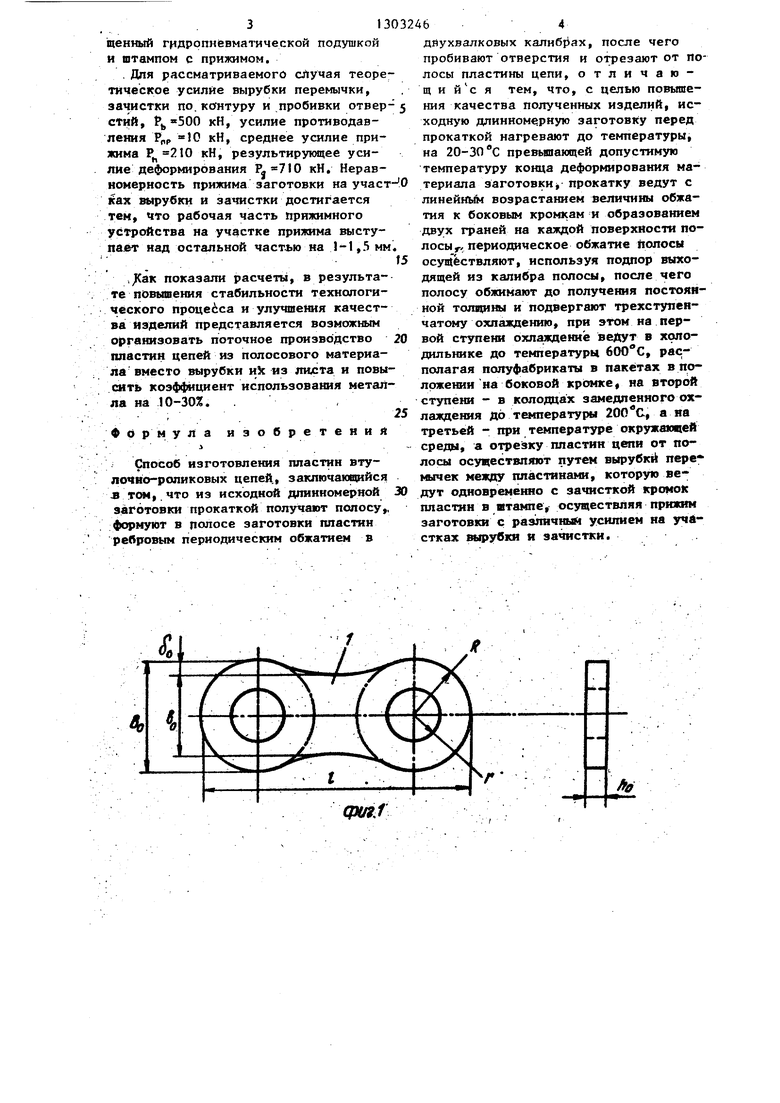

На фиг. 1 изображена пластина Поперечная устойчивость полосы

втулочно-роликовой цепи; на фиг, 2-обеспечивается ее размерами 2В/Н+Ьй5

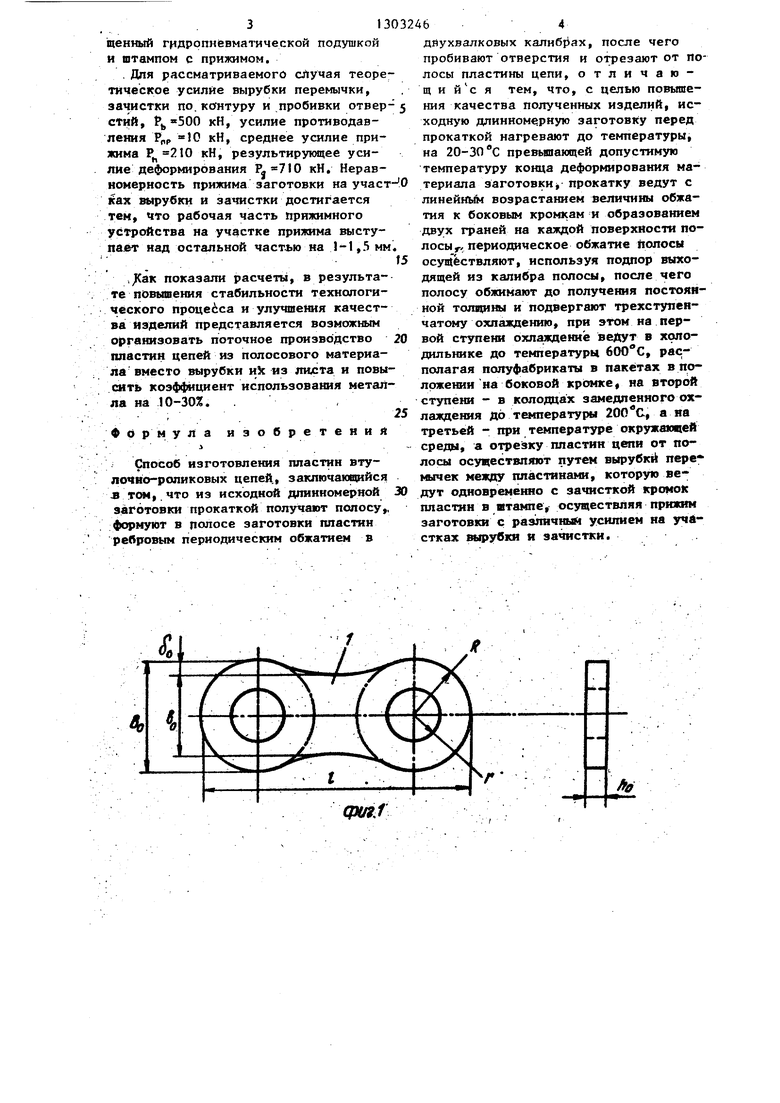

йейиодический профиль для. йзготовле-формой и paзмepa в ребрового калиб15

20

ра: шири на дна мм, глубина калибра (наибольшая) 10 мм, который, защемляя полосу,, превьшает ее. устойчивость.

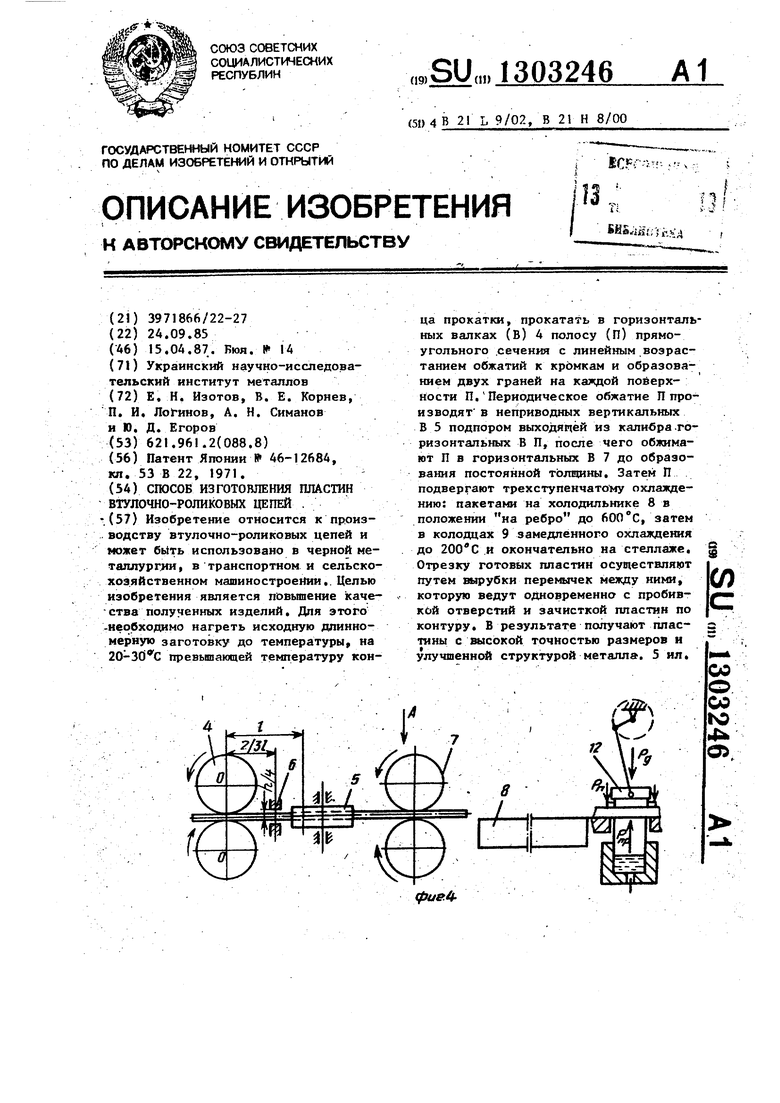

Продольная устойчивость полосы обеспечивается не только соотношениями размеров сечения полосы, но и установкой упоров 6 в месте наибольшего изгиба расположенного на расстоянии 65 мм от линии центров гориния пластин цепи; на,фиг, 3 - профиль, прокатанный в горизонтальных валках; на фиг, 4 - линия для производства пластин цепей, вид сбоку; на г,. 5 -. вид А на . 4,

Способ осуществляют следующим образом,

.Для изготовления пластины цепи необходимо нагреть исходную длинномерную заготовку на 20-30 С выше допустимой температуры конца деформиррва- зритальных валков О - О, ния данной марки стали, прокатать по- Зазор между упорами, равный 1,5мм, лосу с линейш 1М возрастанием обжатий К боковым кромкам с образованием двух граней на каждой поверхности полосы,

произвести ребровое периодическое об- 30 7 обжимают до получения постоянной жатие в неприводных валках посредст- толщины ,6 мм, вом подпори выходящей из калибра полосы, обжа ть до образования постоянной толщины, подвергнуть трехступенчатому охлаждению, произвести разде- 35 профиль 2, Температура конца прокат- ление полосы штамповкой с вырубкой ки ВОО-ВЮ С, Профили укладывают на перемычек, пробивкой отверстий и за- холодильник В в положение на ребро Ьссткой по контуру, создав противо- и охлаждают со скоростью, равной или давление вырубки и неравномерный при- меньшей 1 С, до 600°С, Затем их укла- жин заготовки по контуру, , 40 дывают пачками в колоты замедленного

охлаждения 9, где охлаждают до 20П°С, Дальнейпее охлаждение производят на воздухе.

Ограничивает изгиб и препятствует пб- tepe Продольной устойчивости полосы. Далее полосу в горизонтальных валках

Средняя величина деформации раската равна 20% и превышает критическую, В результате получают периодический

ДаиныЙ способ может быть реализован с помощью оборудования, состоящего из клети, содержащей горизонтальные приводные валки и вертикаль- 4S ные неприводные валки, смещенные в направлении прокатки, горизонтальной клети, холо дшьника с пакетировщикомi колод1хев для замедленного Охлаждения,

вырубных прессов, оснащенных пИёвмо- 50 ную поверхность среза, кроме усилия или гидроподушками и штампами с при- .деформирования Р , на ползуне 12 жимом,

Так, Для изготовления внутренней пластины цепи 1 (ПРЛ-44, 45-1300), имеющей размеры ,5 мм, мм, 55 г-12,47 мм, В. 32 мм, Ъч-25 мм, h,Разделение полос на отдельные заготовки производится на прессе 10, к которому они подаются рольгангом 11, Чтобы при разделении полосы на отдельные звенья получить качественпресса необходи } сбздать усилия прижима 1 по вырубаемому контуру и противодавление Р ,

5,6 мм, необходимо прокатать периодический профиль 2 с размерами Ъ В2,5 мм. В, мм, Ъ,-26

«,о

Необходимые силовые условия дефор мирования полосы можно создать, меняя прессы тройного действия типа Файнтул или серийный пресс, осна, Исходную полосу с размерами 309 мм из стали 50 нагревают, до 820-830 С , и про1 атывают профиль 3 с размерами мм, ,6 мм, ,3 мм.

Прокатку производят в горизонтальных

Прокатку производят в горизонтальных

валках 4 средней деформацией более 25%, т.е. превышающей критическую. В неприводных вертикальных валках 3 с нарезанными ребровыми периодическими калибрами производят рбформой и paзмepa в ребрового калиб

ра: шири на дна мм, глубина калибра (наибольшая) 10 мм, который, защемляя полосу,, превьшает ее. устойчивость.

Продольная устойчивость полосы обеспечивается не только соотношениями размеров сечения полосы, но и установкой упоров 6 в месте наибольшего изгиба расположенного на расстоянии 65 мм от линии центров горизритальных валков О - О, Зазор между упорами, равный 1,5мм,

зритальных валков О - О, Зазор между упорами, равный 1,5мм,

Ограничивает изгиб и препятствует пб- tepe Продольной устойчивости полосы. Далее полосу в горизонтальных валках

7 обжимают до получения постоянной толщины ,6 мм, профиль 2, Температура конца прокат- ки ВОО-ВЮ С, Профили укладывают на холодильник В в положение на ребро и охлаждают со скоростью, равной или меньшей 1 С, до 600°С, Затем их укла- дывают пачками в колоты замедленного

Средняя величина деформации раската равна 20% и превышает критическую, В результате получают периодический

ную поверхность среза, кроме усилия деформирования Р , на ползуне 12

Разделение полос на отдельные заготовки производится на прессе 10, к которому они подаются рольгангом 11, Чтобы при разделении полосы на отдельные звенья получить качественную поверхность среза, кроме усилия деформирования Р , на ползуне 12

пресса необходи } сбздать усилия прижима 1 по вырубаемому контуру и противодавление Р ,

Необходимые силовые условия дефор мирования полосы можно создать, меняя прессы тройного действия типа Файнтул или серийный пресс, оснащенный гидропнйвматической подушкой и штампом с прижимом.

. Для рассматриваемого случая теоретическое усилие вырубки перемычки, зачистки по. ксУнтуру и пробивки отвер стий, кН, усилие противодавления Ррр 10 кН, среднее усилие прижима кН, результирующее усилие деформирования кН, Неравномерность прижима заготовки на участ ках вырубки и зачистки достигается тем, что рабочая часть прижимного устройства на участке прижима высту- па.ёт над остальной частою на 1-1,5 мм ;

,(ак показали расчеты, в результате повышеиия стабильности технологического процесса и улучшения качества изделий представляется возможным организовать поточное произвЬдство пластин цепей из полосового материала вместо вырубки иХ из лнста и повысить коэффициент использования металла на 10-30%. . .;.-,

Формула изобретений

л . .

Способ изготовления пластин вту- лочно-ропиковых цепей., заключающийся л ,.что из исходной длинномерной заготовки прокаткой получают полосу,, формуют в полосе заготовки пластин ребрговым периодическим обжатием в

дйухвалковых калибрах, после чего пробивают отверстия и отрезают от полосы пластины цепи, отличаю- щ и и с я тем, что, с целью повышения качества полученных изделий, исходную длииномерную заготовку перед прокаткой нагревают до температуры, на 20-30 с превьшанхцей допустимую температуру конца деформирования материала заготовкиj прокатку ведут с линейкь м возрастанием величины обжатия к боковым кромкам и образоваиием двух граней на каждой поверхности полосы f, периодическое обжатие полосы осуществляют, используя nofuiop выходящей из калибра полосы, после чего полосу обжимают до получения постоянной толв(ины и подвергают трехступенчатому охлаждению, при этом на первой ступени охлаждение ведут в холо- днльнике до температуры 600 С, располагая полуфабрикаты в пакетах в положении на боковой кромке, на второй ступени - в колодцах замедленного охлаждения до температуры , а на третьей - при температуре окружающей среды, а отрезку пластин цепи от полосы осуществляют путем вырубки пере мычек между пластинами, которую ведут одновременно с зачисткой кромок пластин в втампе, осуществляя прижим заготовки с различный усилием на участках вырубки и зачистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки клиновидных профилей | 1979 |

|

SU995921A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КРУГЛОГО СЕЧЕНИЯ | 1999 |

|

RU2170150C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, ТЕХНОЛОГИЯ "Т-D" | 1996 |

|

RU2100106C1 |

| Способ прокатки высоких полос | 1979 |

|

SU829219A1 |

| Блок валков для прокатки периодических профилей | 1977 |

|

SU743763A1 |

| Комбинированный способ поперечно-винтовой прокатки | 2024 |

|

RU2834075C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСОВЫХ ПРЯМОУГОЛЬНЫХ ВЫСОКОТОЧНЫХ ПРОФИЛЕЙ | 1994 |

|

RU2062671C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

| Способ изготовления тонкостенных,пРЕиМущЕСТВЕННО НЕСиММЕТРичНыХпРОфилЕй | 1977 |

|

SU806174A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ С ДИФФЕРЕНЦИРОВАННЫМИ ПРОЧНОСТНЫМИ СВОЙСТВАМИ | 1997 |

|

RU2112613C1 |

0ufS

Составитель H. Ложидаева.Редактор К Волощук Техред Н.Глутенко . Корректоре. Шекмар

- I.,

Заказ IZ45/10 , Тираж 583Подписное

ВНИИЛИ Государственного комитета СССР

rio делам изобретений и открытий ,

113035, Москва, Ж--35, Раушская наб., д. А/5

.а

Проиэкодственно-полиграфическое предприятие, г. Ужгород, ул. Про ектная, 4

...

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1987-04-15—Публикация

1985-09-24—Подача