Изобретение относится к производству огнеупоров и может быть использовано для установок внепечной обработки стали в черной и цветной металлургии.

Цель изобретения - повышение предела прочности при сжатии и понижение открытой пористости после обжига при 1600°С.

Пример. Применяемые материалы: электрокорунд, высокоглиноземистый цемент, титановый шлак (менее 0,063 мм) и диоксид титана.

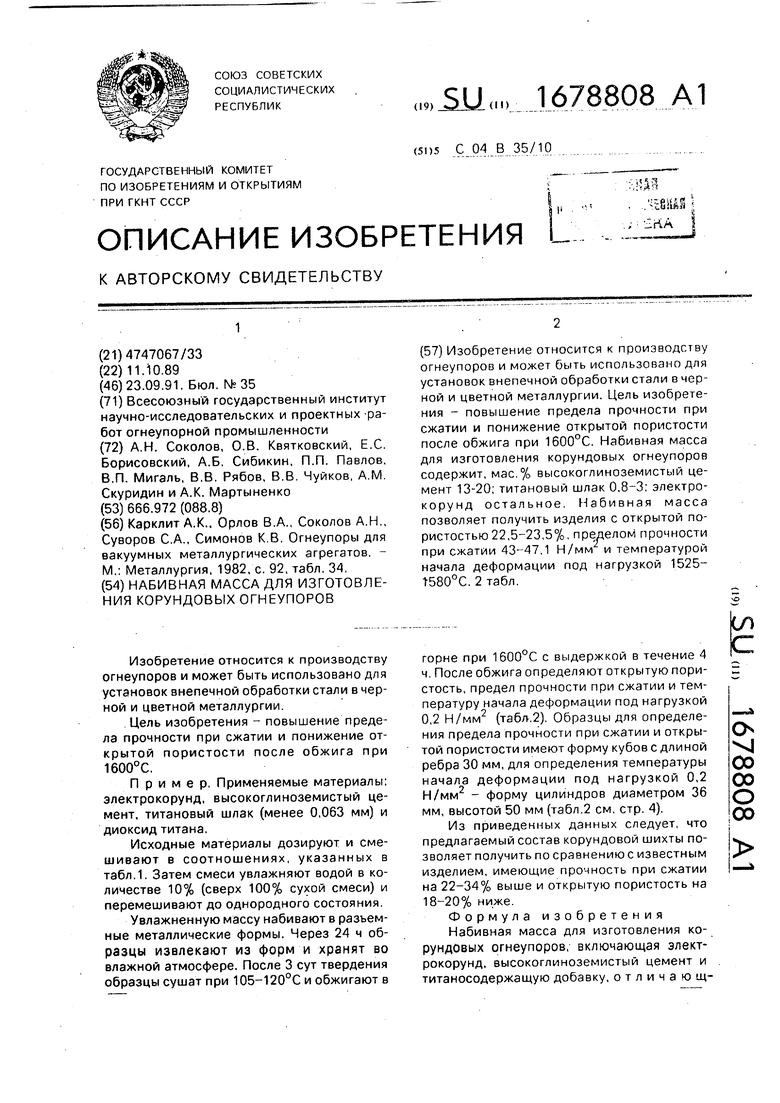

Исходные материалы дозируют и смешивают в соотношениях, указанных в табл.1. Затем смеси увлажняют водой в количестве 10% (сверх 100% сухой смеси) и перемешивают до однородного состояния.

Увлажненную массу набивают в разъемные металлические формы. Через 24 ч образцы извлекают из форм и хранят во влажной атмосфере. После 3 сут твердения образцы сушат при 105-120°С и обжигают в

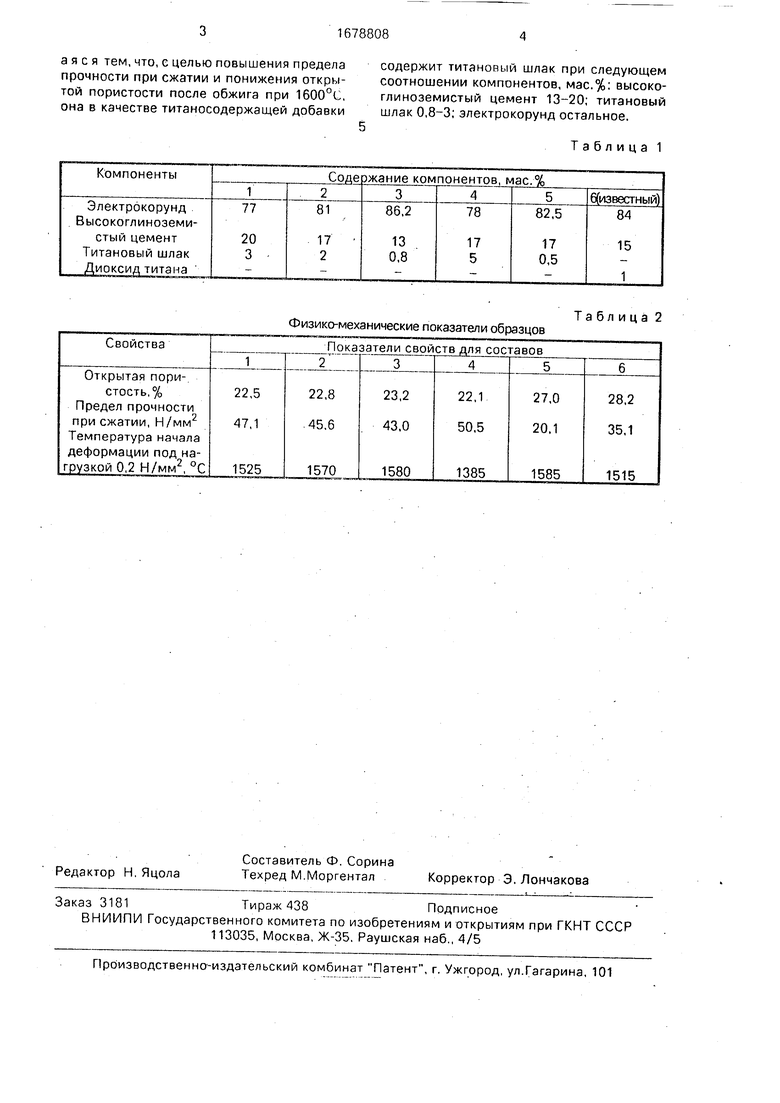

горне при 1600°С с выдержкой в течение 4 ч После обжига определяют открытую пористость, предел прочности при сжатии и температуру начала деформации под нагрузкой 0,2 Н/мм2 (табл.2). Образцы для определения предела прочности при сжатии и открытой пористости имеют форму кубов с длиной ребра 30 мм, для определения температуры начала деформации под нагрузкой 0,2 Н/мм - форму цилиндров диаметром 36 мм, высотой 50 мм (табл.2 см. стр. 4).

Из приведенных данных следует, что предлагаемый состав корундовой шихты позволяет получить по сравнению с известным изделием, имеющие прочность при сжатии на 22-34% выше и открытую пористость на 18-20% ниже.

Формула изобретения Набивная масса для изготовления ко- рундОвых огнеупоров, включающая электрокорунд, высокоглиноземистый цемент и титаносодержащую добавку, отличаю щсл С

о х|

Со

со

о

00

аяся тем, что, с целью повышения предела содержит титановый шлак при следующем прочности при сжатии и понижения откры- соотношении компонентов, мас.%: высоко- той пористости после обжига при 1600°L, глиноземистый цемент 13-20; титановый она в качестве титаносодержащей добавки шлак 0,8-3; электрокорунд остальное.

5

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРУНДОВАЯ ГИДРАВЛИЧЕСКИ ТВЕРДЕЮЩАЯ МАССА | 1994 |

|

RU2098386C1 |

| КОРУНДОВАЯ ТОРКРЕТ-МАССА | 2002 |

|

RU2214983C1 |

| ГИДРАВЛИЧЕСКИ ТВЕРДЕЮЩАЯ МАССА КОРУНДОВОГО СОСТАВА | 2003 |

|

RU2247095C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2003 |

|

RU2239612C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 2003 |

|

RU2256631C1 |

| Огнеупорная масса | 1988 |

|

SU1595821A1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| ОГНЕУПОРНАЯ БЕСЦЕМЕНТНАЯ БЕТОННАЯ МАССА | 2013 |

|

RU2546692C2 |

| БЕТОННАЯ МАССА | 2011 |

|

RU2462435C1 |

| Огнеупорная набивная масса | 1985 |

|

SU1291576A1 |

Изобретение относится к производству огнеупоров и может быть использовано для установок внепечной обработки стали в черной и цветной металлургии. Цель изобретения - повышение предела прочности при сжатии и понижение открытой пористости после обжига при 1600°С. Набивная масса для изготовления корундовых огнеупоров содержит, мас.% высокоглиноземистый цемент 13-20; титановый шлак 0.8-3; электрокорунд остальное. Набивная масса позволяет получить изделия с открытой пористостью 22,5-23,5%, пределом прочности при сжатии 43-47,1 Н/мм и температурой начала деформации под нагрузкой 1525- г580°С. 2 табл.

Физико-механические показатели образцов

Таблица 2

| Карклит А.К., Орлов В.А., Соколов А.Н., Суворов С.А., Симонов К В | |||

| Огнеупоры для вакуумных металлургических агрегатов | |||

| - М.: Металлургия, 1982, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1991-09-23—Публикация

1989-10-11—Подача