Изобретение относится к производству огнеупоров для тепловых агрегатов черной и цветной металлургии, в частности к установкам внепечной обработки стали.

В установках внепечной обработки стали безобжиговая футеровка, изготовленная из огнеупорной массы, находится в контакте с расплавленными металлом и шлаком, имеющими температуру ~1600°С. Поэтому стойкость в службе безобжиговой футеровки будет определяться качественными показателями, приобретенными ее в процессе эксплуатации при температуре 1600°С.

Ближайшим аналогом, принятым за прототип, является гидравлически твердеющая масса, содержащая в качестве модифицирующей добавки ильменитовый концентрат при следующем соотношении компонентов, маc.%:

высокоглиноземистый цемент 13-20

ильменитовый концентрат 0,7-3,0

электрокорунд остальное

[Пат. 2098386, МПК С 04 В 35/10].

Ильменитовый концентрат имеет следующий химический состав, мас.%:

ТiO2 60,8 FeO 29,0 SiO2 3,7, Аl2О3 2,4 MgO 0,3, Cr2О3 1,5, MnO2 0,3, CaO 0,2, Δmпрк=2,4.

Недостатком прототипа является высокая открытая пористость и низкая механическая прочность.

Задачей заявленного технического решения является уменьшение открытой пористости и повышение предела прочности при сжатии после обжига при 1600°С огнеупора, изготавливаемого из гидравлически твердеющей массы корундового состава.

Поставленная задача решается использованием предварительно синтезированной модифицирующей добавки, содержащей 45-55% (маc.) Аl2O3 и 42-52% (маc.) CaO при следующем соотношении компонентов, маc.%:

высокоглиноземистый цемент 2,5-5

глинозем 18-25

модифицирующая добавка 1,5-3

электрокорунд остальное.

Пример. Для изготовления образцов использовали:

- электрокорунд по ТУ 3988-064-00224450-94 (массовая доля, %: Аl2О3 99,6, Fе2O3 0,04, SiO2 0,1, Na2O 0,2)

- глинозем неметаллургический по ГОСТ 30559-98 (массовая доля, %: Аl2O3 99,5, Fе2O3 0,03, SiO2 0,1, Na2O+K2O 0,3, Δmпрк=2,4)

- высокоглиноземистый цемент по ТУ 5737-006-00284345-99 (массовая доля, %: Аl2О3 75,6, CaO 23,1, Fе2O3 0,15, SiO2 0,6, Na2O+ K2O 0,14)

- модифицирующая добавка (массовая доля, %: Аl2О3 49,8, CaO 49,2).

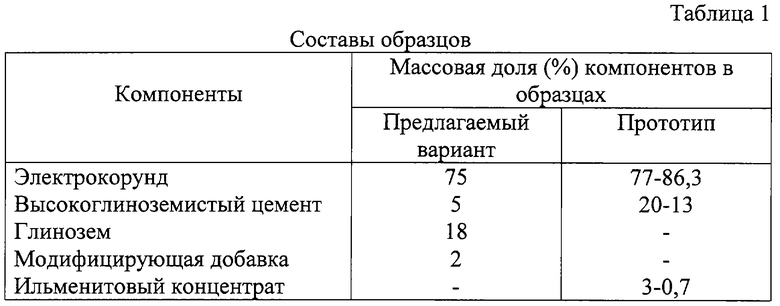

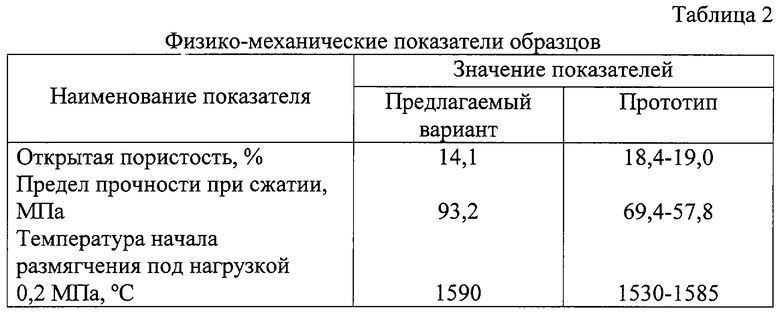

Указанные материалы смешивали в соотношениях, указанных в табл. 1, затем смеси увлажняли водой в количестве 8% (сверх 100% сухой смеси) и перемешивали до однородного состояния. Увлажненную массу набивали в разъемные металлические формы. После 3 суток твердения образцы сушили при 110-120°С и обжигали при 1600°С с выдержкой в течение 4 ч. После обжига определяли их показатели, которые приведены в табл.2.

Анализ данных, приведенных в табл.2, показывает, что применение предварительно синтезированной модифицирующей добавки в корундовой гидравлически твердеющей массе позволяет снизить открытую пористость образцов на 23,4% и повысить их предел прочности при сжатии на 25,5% по отношению к прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРУНДОВАЯ ГИДРАВЛИЧЕСКИ ТВЕРДЕЮЩАЯ МАССА | 1994 |

|

RU2098386C1 |

| КОРУНДОВАЯ ТОРКРЕТ-МАССА | 2002 |

|

RU2214983C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2003 |

|

RU2239612C1 |

| КОМПЛЕКСНАЯ РАЗЖИЖАЮЩАЯ ОРГАНОМИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ОГНЕУПОРНЫХ ФОРМОВОЧНЫХ СИСТЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ С ЕЕ ПРИМЕНЕНИЕМ | 2003 |

|

RU2238921C1 |

| ОГНЕУПОРНАЯ СМЕСЬ И СПОСОБ ЕЕ ЗАТВОРЕНИЯ | 2002 |

|

RU2211200C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ (ВАРИАНТЫ) И БРИКЕТ ИЗ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ (ВАРИАНТЫ) | 2009 |

|

RU2401869C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ОГНЕУПОРА | 2014 |

|

RU2564330C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Набивная масса для изготовления корундовых огнеупоров | 1989 |

|

SU1678808A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕМЕНТА НИЗКОЙ ВОДОПОТРЕБНОСТИ | 2001 |

|

RU2207995C2 |

Изобретение относится к металлургической промышленности, в частности к установкам внепечной обработки стали. Гидравлически твердеющая масса содержит, мас.%: 2,5-5 высокоглиноземистого цемента, 18-25 глинозема, 1,5-3 модифицирующей добавки, электрокорунд - остальное. В качестве модифицирующей добавки используют предварительно синтезированный материал с содержанием Al2О3 45-55% и СаО 42-52%. Изобретение позволяет снизить открытую пористость и повысить механическую прочность огнеупора, обожженного при 16000С. 2 табл.

Гидравлически твердеющая масса корундового состава, включающая электрокорунд, высокоглиноземистый цемент, глинозем и модифицирующую добавку, отличающаяся тем, что в качестве модифицирующей добавки она содержит предварительно синтезированный материал с содержанием Аl2О3 45-55% и СаО 42-52% при следующем соотношении компонентов, маc.%:

Высокоглиноземистый цемент 2,5-5

Глинозем 18-25

Модифицирующая добавка 1,5-3

Электрокорунд Остальное

| КОРУНДОВАЯ ГИДРАВЛИЧЕСКИ ТВЕРДЕЮЩАЯ МАССА | 1994 |

|

RU2098386C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 1999 |

|

RU2140407C1 |

| Шихта для изготовления огнеупоров | 1989 |

|

SU1689353A1 |

| US 3471306 A, 07.10.1969 | |||

| JP 1197370 A, 13.04.1983. | |||

Авторы

Даты

2005-02-27—Публикация

2003-04-14—Подача