Изобретение относится к области резины, в частности к способу получения резиновой смеси.

В производстве ездовых камер широко применяются двухстадийные режимы изготовления резиновых смесей с одним стрейнированием первой стадии смешения смеси, в том числе на основе насыщенного каучука (ТУ N 324 Ш-92 производства легковых шин радиальной конструкции, г. Ярославль, ЯШЗ, 1992), что является наиболее близким аналогом изобретения.

Известный способ получения резиновой смеси не обеспечивает надежной чистоты смеси, вследствие чего камерный рукав имеет посторонние включения.

Кроме того, двухстадийный режим не обеспечивает высокого технического уровня свойств камерной резины.

Известен также способ получения камерной смеси на основе бутилкаучука, в две стадии, при котором смесь стрейнируют после первой и второй стадии, но уже после введения вулканизующей группы (Технология резиновых изделий/Под редакцией П.А. Кирпичникова. Л.: ЛО "Химия", 1991, с. 138).

Недостатком известного способа является опасность преждевременной вулканизации, особенно при применении тонких сеток, из-за высоких температур стрейнирования.

Этот известный способ также не обеспечивает получения высоких технических свойств вулканизатов и камер.

Целью предложенного способа является получение камерной смеси на основе насыщенного каучука более высокой степени очистки и с более высокими техническими свойствами резин и ездовых камер.

Поставленная цель достигается тем, что резиновую смесь после первой стадии смешения и стрейнирования выдерживают на воздухе в виде рулончиков 24 - 32 часа, далее при температуре смеси в рулончиках 20 - 30oC производят повторное смешение в резиносмесителе и повторное стрейнирование через сетку со стороной ячейки 0,4 мм, температура смеси при выгрузке из резиносмесителя на второй стадии смешения 155 - 170oC, температура смеси при повторном стрейнировании 165 - 175oC, затем после вылежки смеси не менее 8-ми часов и с температурой не более 60oC в резиносмесителе вводят вулканизующую группу, температура смеси при выгрузке из резиносмесителя 105 ± 5oC, выгруженную смесь дополнительно обрабатывают на вальцах и передают в шприцмашину для выпуска камерного рукава.

Выбор времени вылежки рулончиков на воздухе 24 - 32 часа обоснован максимальным обезлетучиванием смеси, что положительно влияет на снижение пористости и повышение плотности резиновой смеси, создающей предпосылки для снижения толщины стенки и веса ездовых камер.

Охлаждение стрейнированной смеси первой стадии смешения обеспечивает высокую вязкость и высокие сдвиговые усилия в начале второй стадии смешения, что способствует дополнительной дисперсии техуглерода, улучшает технологические свойства смеси и увеличивает прочностные свойства вулканизатов.

Повторное стрейнирование резиновой смеси до ввода вулканизующей группы обеспечивает полное исключение опасности скорчинга и способствует более полному удалению посторонних включений за счет возможности применения сеток с малым размером стороны ячейки.

Введение вулканизующей группы на 3-ей стадии смешения исключает опасность преждевременной вулканизации смеси и повышает уровень физико-механических показателей резины.

Предлагаемый способ получения резиновой смеси реализован следующим образом.

Изготовление смеси 1-ой стадии в резиносмесителе РС-270-24 путем последовательной загрузки каучука, активаторов, техуглерода, мягчителей. Смешение с опущенным верхним прессом ведут 540 сек, температура выгружаемой смеси 165 ± 5oC.

Смесь выгружается на вальцы, где перемешивается с закаткой в рулоны не менее 4-х раз и передается в стрейнер-листователь, из листователя рулончиками смесь укладывается на стеллажи, где выдерживается и охлаждается на воздухе в течение 24 - 32 часов.

Далее производят повторное смешение смеси с температурой в рулончиках 20 - 30oC на резиносмесителе РС-270-24.

Смешение с опущенным верхним прессом ведут 360 секунд, температура выгружаемой смеси 155 - 170oC. Затем производят повторное стрейнирование, температура смеси при повторном стрейнировании 165 - 175oC.

После вылежки не менее 8-ми часов с температурой смеси не более 60oC осуществляют 3-тью стадию смешения на резиносмесителе РС-250-30 с введением вулканизующей группы /тиурам, каптакс, сера/, температура смеси при выгрузке из резиносмесителя 105 ± 5oC.

Выгруженную смесь обрабатывают на агрегате вальцов 2130 660/660, фрикция 1 : 1,07, температура валков вальцов:

переднего 65 ± 5oC,

заднего 80 - 90oC,

время обработки смеси на вальцах 7,5 минут.

Далее смесь подают в шприцмашину для выпуска камерного рукава.

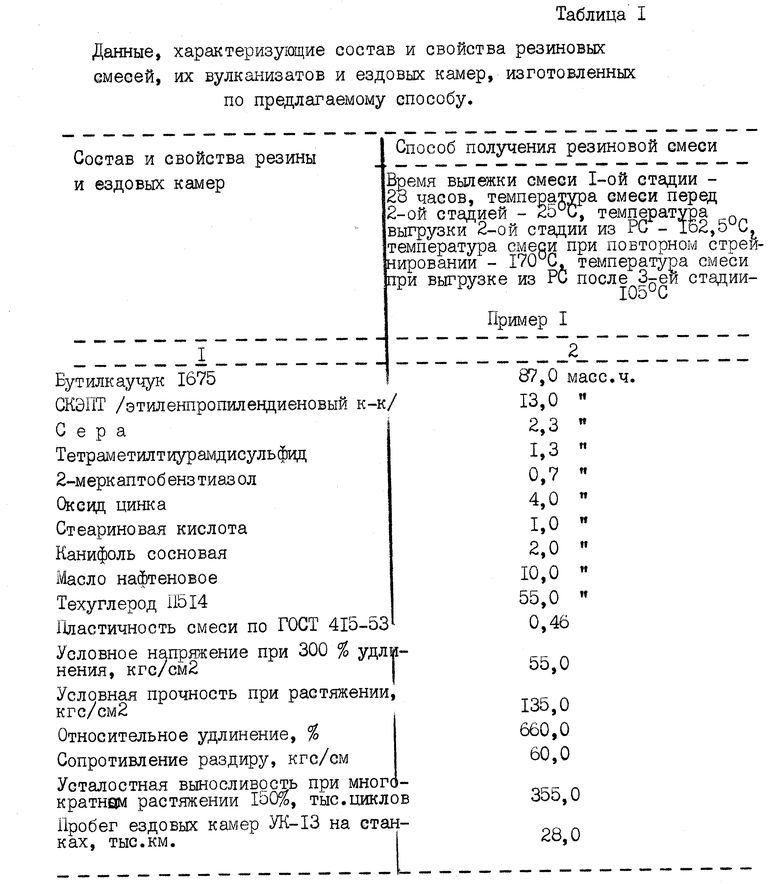

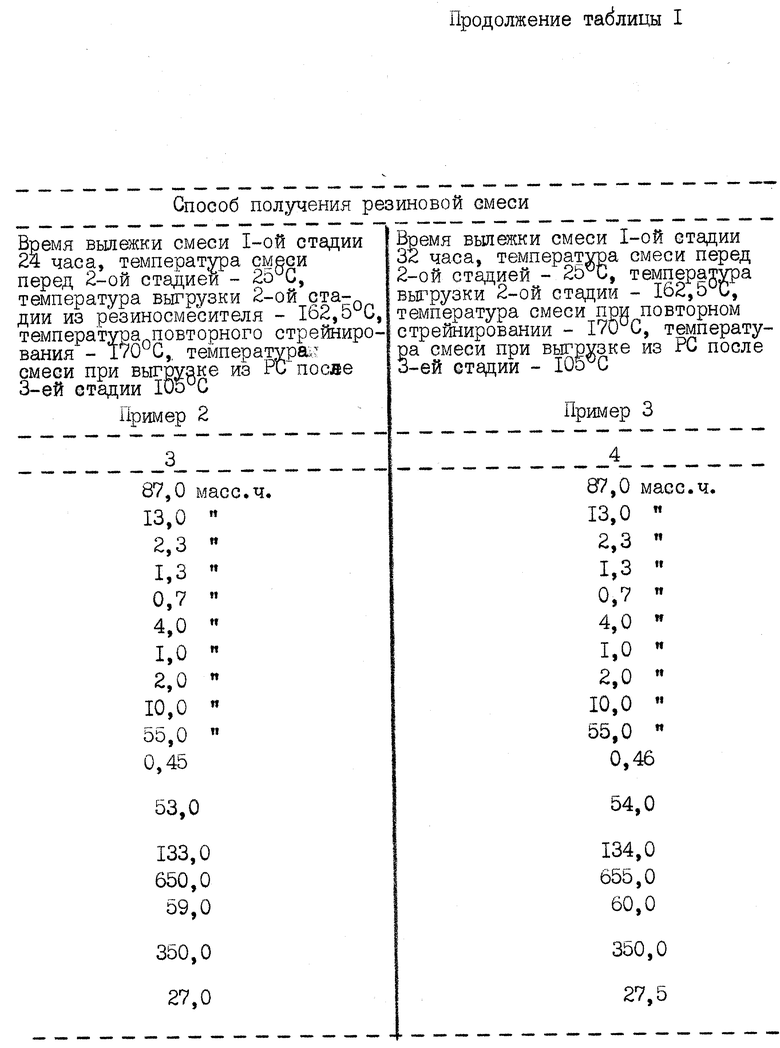

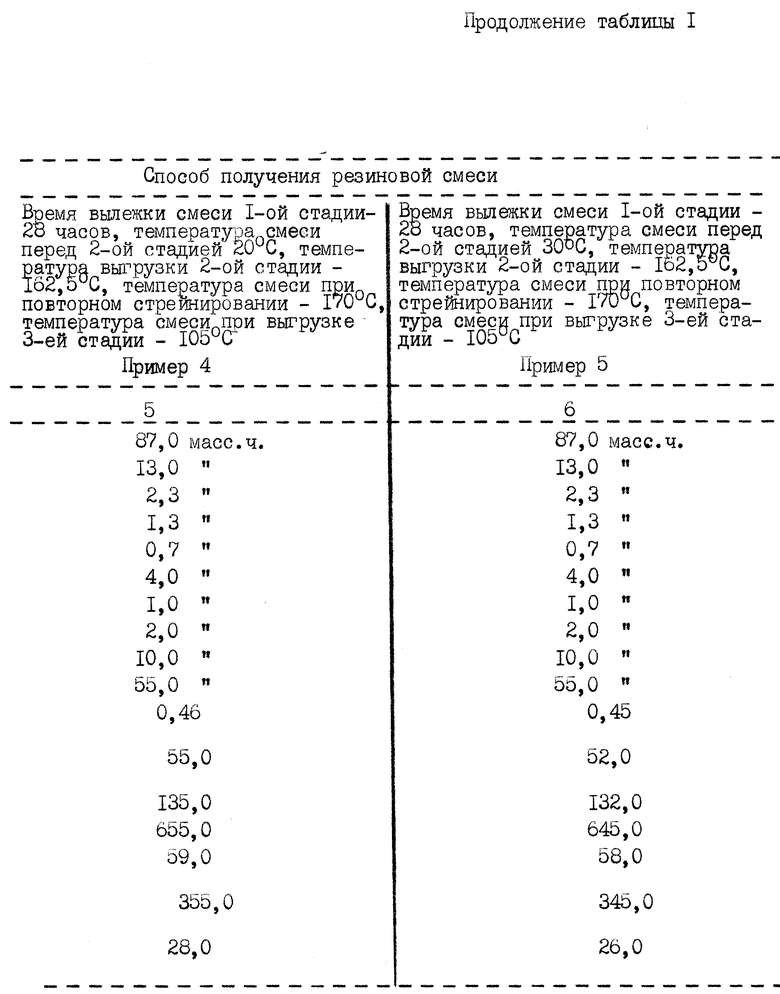

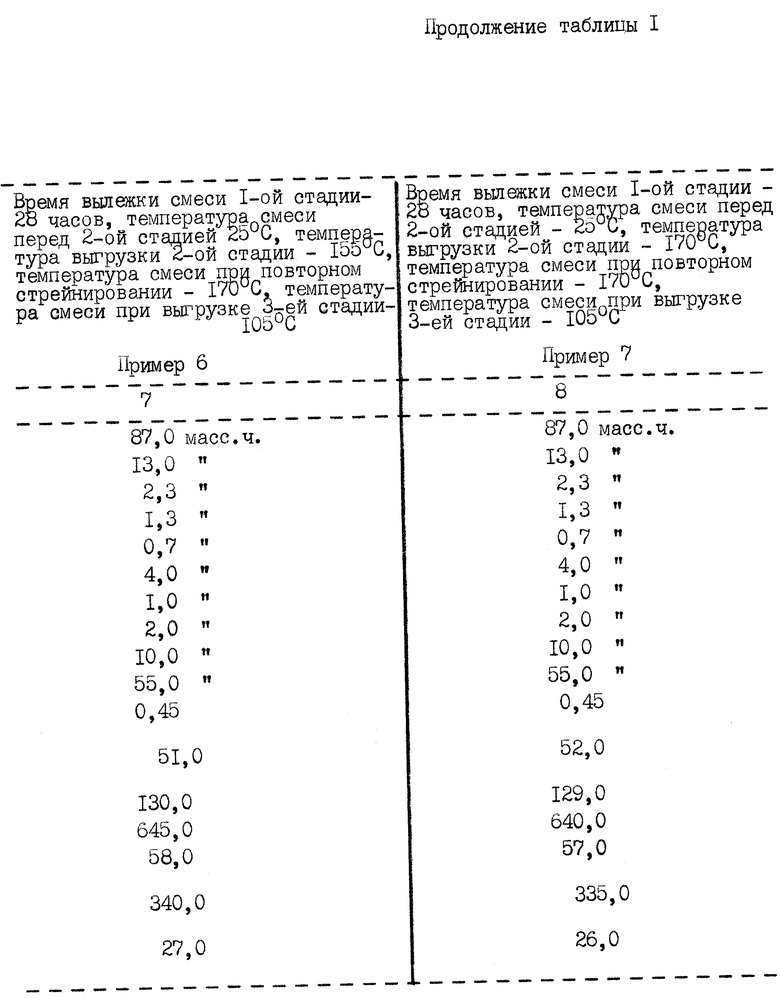

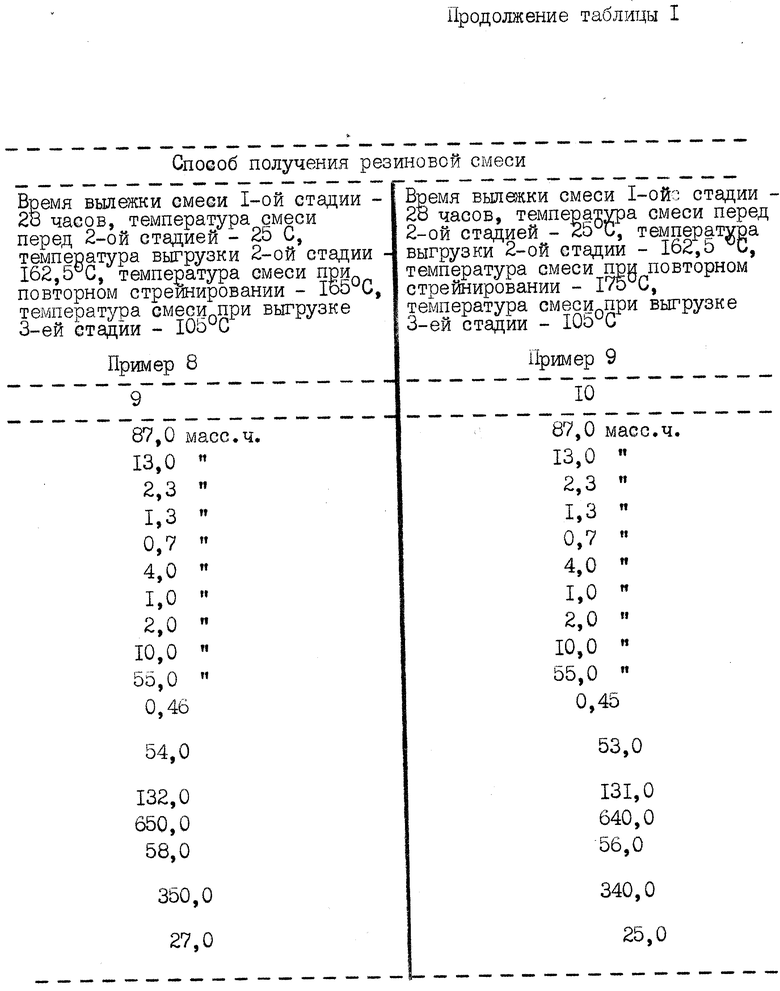

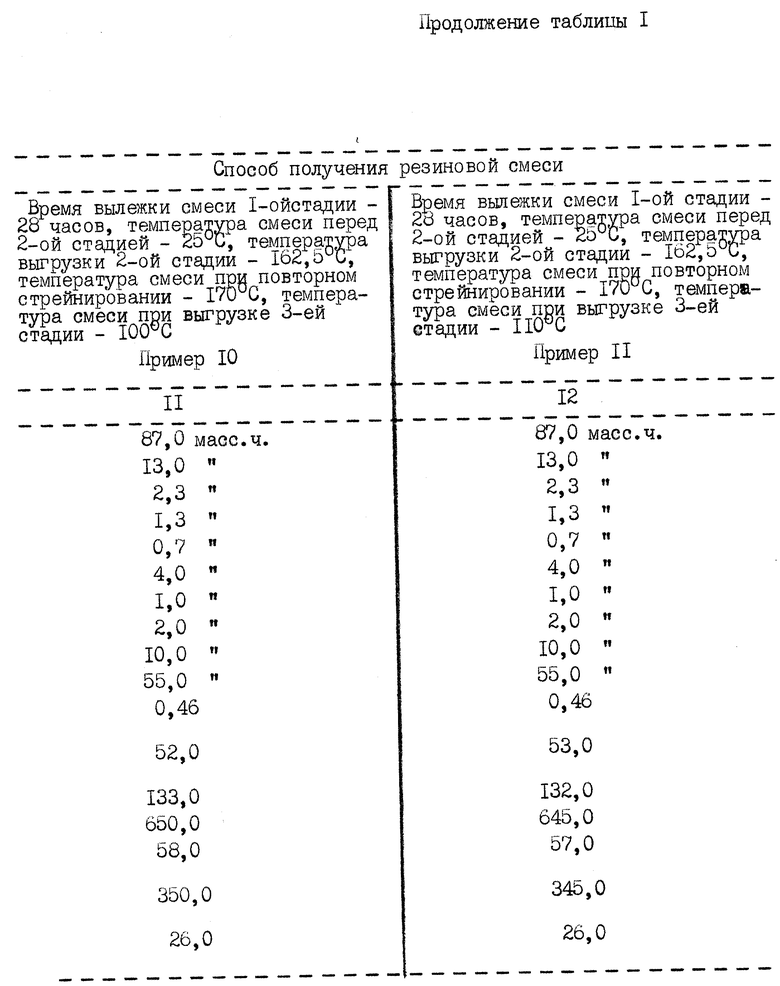

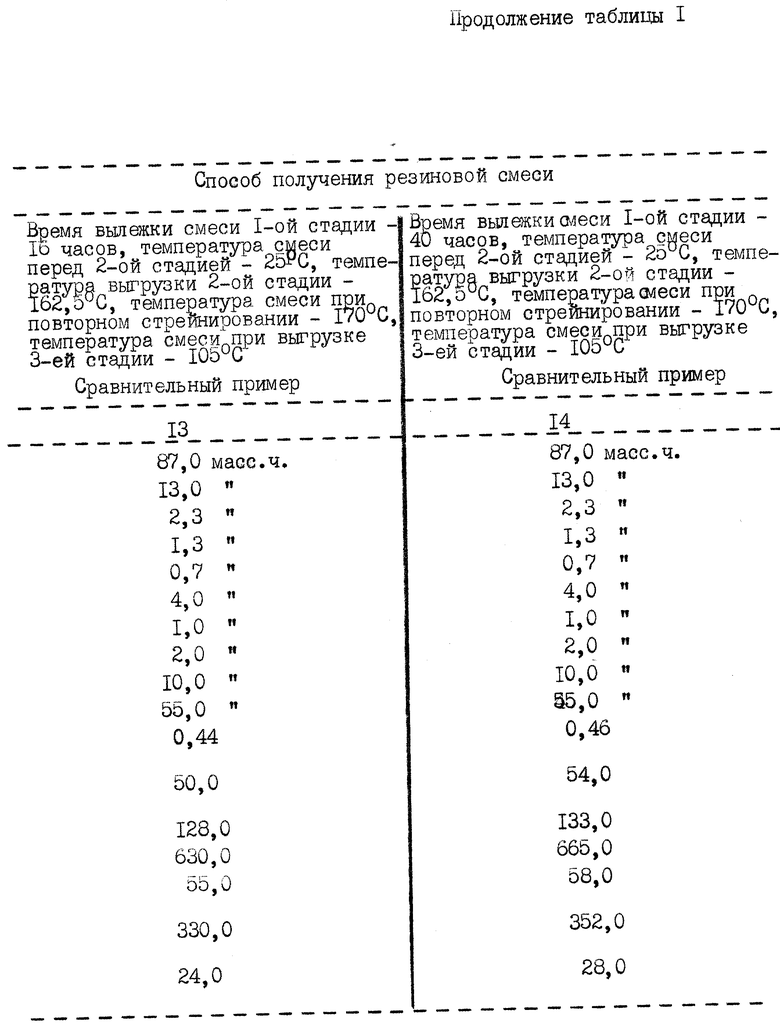

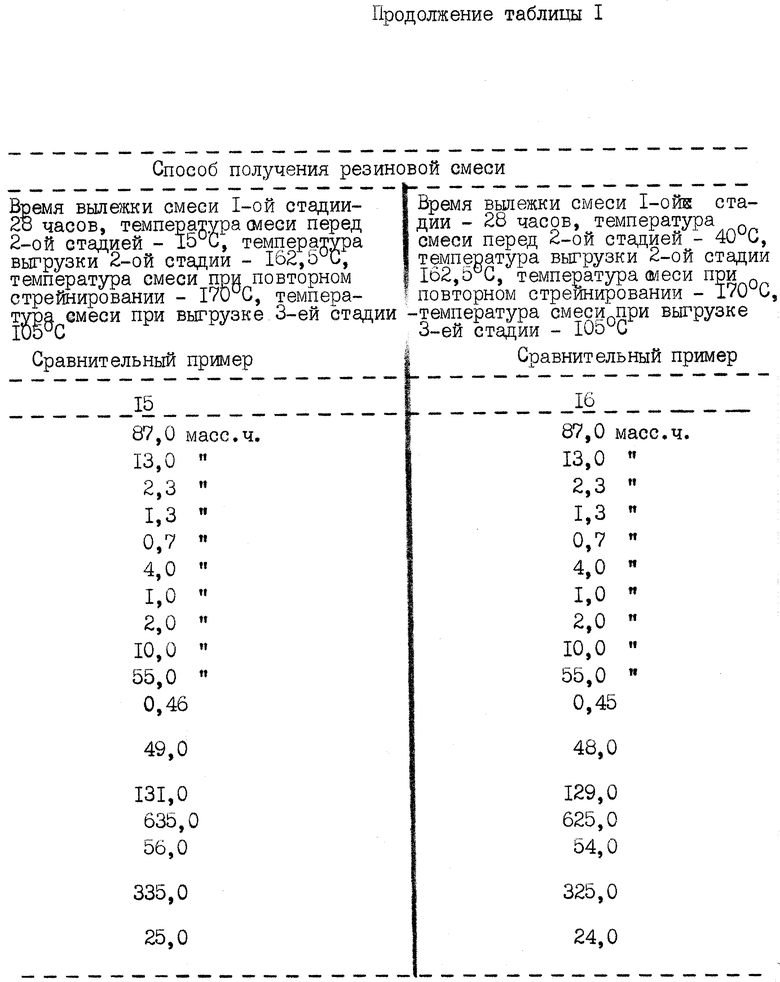

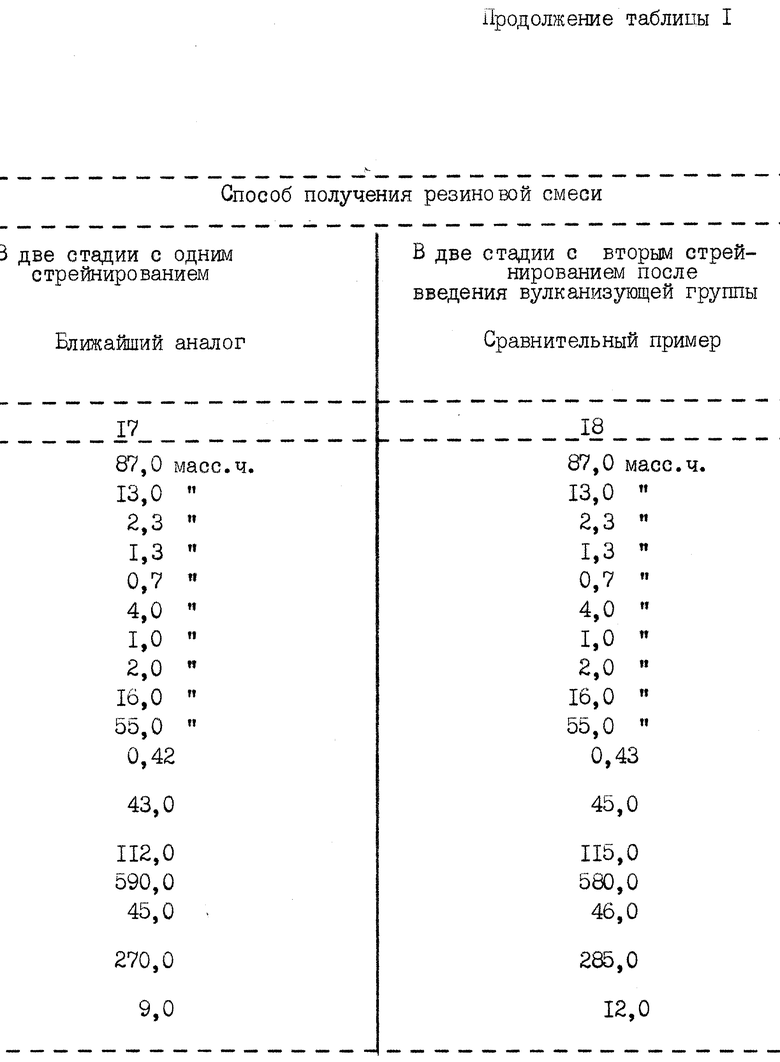

Принципиальные составы рецептов, результаты испытаний вулканизатов и ездовых камер, изготовленных по предлагаемому способу приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 1995 |

|

RU2122551C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1996 |

|

RU2099363C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВУЛКАНИЗОВАННЫХ ОТХОДОВ | 1994 |

|

RU2088402C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ КАРБОЦЕПНОГО КАУЧУКА | 1993 |

|

RU2119507C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1994 |

|

RU2099362C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1997 |

|

RU2167171C2 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2094444C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТЫ НА ОСНОВЕ РЕЗИНЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ПЕРЕЕЗДА | 1995 |

|

RU2095513C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННОЙ РЕЗИНОВОЙ СМЕСИ | 1991 |

|

RU2011659C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1993 |

|

RU2061001C1 |

Изобретение относится к области резин, в частности к способу получения резиновой смеси для ездовых камер. Способ включает смешение в резиносмесителе насыщенного каучука с техуглеродом, активатором, мягчителем и стрейнирование. После первой стадии смешения и стрейнирования резиновую смесь выдерживают на воздухе в виде рулончиков 24 - 32 ч, затем при температуре в рулончиках 20 - 30oC проводят повторное смешение и стрейнирование. После выдержки смеси не менее 8 ч и с температурой не более 60oC в резиносмесителе вводят вулканизующую группу. Температура смеси при выгрузке из резиносмесителя 105 ± 5oC. Выгруженную смесь обрабатывают на вальцах и передают в шприцмашину для выпуска камерного рукава. Полученная камерная смесь на основе насыщенного каучука обладает высокой степенью очистки и с высокими техническими свойствами резин и ездовых камер. 1 табл.

Способ получения резиновой смеси для ездовых камер, при котором осуществляют смешение в резиносмесителе насыщенного каучука с трехуглеродом, активатором, мягчителем с последующим стрейнированием и введением вулканизующей группы, отличающийся тем, что резиновую смесь после первой стадии смешения и стрейнирования выдерживают на воздухе в виде рулончиков 24 - 32 ч, далее при температуре смеси в рулончиках 20 - 30oC производят повторное смешение в резиносмесителе и повторное стрейнирование через сетку со стороной ячейки 0,4 мм, температура смеси при выгрузке из резиносмесителя на второй стадии смешения 155 - 170oC, температура смеси при повторном стрейнировании 165 - 175oC, затем после вылежки смеси не менее 8 ч и с температурой не более 60oC в резиносмесителе вводят вулканизирующую группу, температура смеси при выгрузке из резиносмесителя 105±5oC, выгруженную смесь дополнительно обрабатывают на вальцах и передают в шприцмашину для выпуска камерного рукава.

| Телефонный аппарат, отзывающийся только на входящие токи | 1921 |

|

SU324A1 |

| - Ярославль, ЯШЗ, 1992 | |||

| Технология резиновых изделий/Под ред | |||

| П.А.Кирпичникова | |||

| - Л.: ЛО "Химия", 1991, с.138 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННОЙ РЕЗИНОВОЙ СМЕСИ | 1991 |

|

RU2011659C1 |

Авторы

Даты

1998-09-27—Публикация

1996-08-14—Подача