Изобретение относится к нефтехимии, а именно к способам получения изопрена из изобутилена и формальдегида.

Изопрен находит широкое применение в качестве мономера для получения каучука по свойствам близкого к натуральному, а также в органическом синтезе.

Известен способ получения изопрена из изобутилена, содержащегося в С4 фракции пиролиза или дегидрирования изобутана, и формальдегида двухстадийным методом с образованием на первой стадии в присутствии кислотного катализатора промежуточного продукта 4,4-диметилдиоксана-1,2 (ДМД), выделением его из реакционной массы, разложением ДМД до изопрена на второй стадии в газовой фазе в присутствии кислотного катализатора с последующим выделением получаемого изопрена из реакционной массы [1] Катализатором первой стадии служат кислоты (серная, фосфорная, щавелевая), катализатором второй стадии могут служить фосфорная кислота на алюмосиликате, окись алюминия с 25% окиси кремния, смесь фосфатов и другие вещества кислотного характера.

Недостатками процесса являются его высокая энергоемкость, сложность технологической схемы, большое количество сточных вод.

Наиболее близким к предлагаемому способу является способ получения изопрена путем взаимодействия изобутилена, содержащегося во фракции углеводородов С4, с водой в присутствии серной кислоты с последующим выделением образующегося трет-бутанола ректификацией, взаимодействием выделенного трет-бутанола с формальдегидом в присутствии кислотного катализатора при повышенных температуре и давлении с разделением реакционной массы на водный и маслянный слой и выделением из маслянного слоя изобутилена, рециклуемого в реактор синтеза изопрена, и образующегося изопрена [2] Одной из наиболее энергоемких операций способа является выделение трет-бутанола из его раствора ректификацией на стадии гидратации изобутилена, содержащегося во фракции углеводородов С4, водой. При этом трет-бутанол выделяется в виде азеотропа с водой, что, увеличивает энергоемкость процесса и, во-вторых, повышает количество сточных вод в процессе синтеза изопрена.

Задачей, решаемой предполагаемым изобретением, является снижение энергоемкости процесса и уменьшение количества сточных вод.

Предлагается способ получения изопрена путем взаимодействия изобутилена, содержащегося во фракции углеводородов С4, с водой в присутствии кислотного катализатора с последующим выделением основной части образующегося трет-бутанола ректификацией, взаимодействием выделенного трет-бутанола с формальдегидом в присутствии кислотного катализатора при повышенных температуре и давлении с разделением реакционной массы на водный и маслянный слои и выделением из маслянного слоя образующегося изопрена и изобутилена, рециркулируемого в реактор синтеза изопрена, причем часть изобутилена, в количестве от 10 до 100% от изобутилена, выделенного из маслянного слоя, направляется на стадию гидратации изобутилена, где им экстрагируется из водного слоя от 5 до 50% мас. трет-буатанола от всего количества образующегося на стадии гидратации изобутилена с возвратом полученного экстракта в реактор синтеза изопрена. Экстракция преимущественно осуществляется противотоком в колонне, эффективностью от 2 до 5 теоретических ступеней контакта при температуре от 60 до 90oC.

Гидратация обычно проводится при температуре 60-130oC и давлении, обеспечивающем проведение процесса в жидкой фазе. В качестве катализатора могут быть использованы различные катализаторы кислотного типа: неорганические кислоты (серная, фосфорная), ионообменные смолы и др. В процессе образуется водный слой и отработанная углеводородная фракция. Оба потока содержат образующийся трет-бутанол, который обычно выделяется из них ректификацией. При этом выделенный трет-бутанол может содержать до 15% мас. воды. Использование такого трет-бутанола в качестве исходного продукта в реакторе синтеза изопрена приводит к увеличению сточных вод в процессе. Специальная осушка трет-бутанола очень энергоемкий процесс.

Отличием предлагаемого способа является то, что образующийся на стадии гидратации трет-бутанол частично выделяется из водного раствора экстракцией с использованием в качестве экстрагента циркулирующего на стадии синтеза изопрена изобутилена. При этом дорогостоящий способ выделения трет-бутанола ректификацией заменяется на менее энергоемкий способ экстракцию. Экстракт - смесь изобутилена с трет-бутанолом без разделения направляют в реактор синтеза изопрена. В связи с тем, что содержание воды в смеси изобутилена с трет-бутанолом по растворимости меньше, чем содержание воды в ее азеотропе с трет-бутанолом, на синтез изопрена приносится с исходными потоками меньшее количество воды, что приводит к снижению сточных вод в процессе.

Взаимодействие трет-бутанола с формальдегидом, используемым в виде водного раствора (формалина), проводится при температуре от 80 до 180oC, повышенном давлении и в присутствии кислотного катализатора, в качестве которого наиболее часто употребляются серная или фосфорная кислоты.

Способ иллюстрируется следующими примерами.

Пример 1. В реактор, представляющий собой колонну из стали Х18Н10Т внутренним диаметром 60 мм, загружают 10 л судьфоионитного КУ-2ФПП. Сверху в колонну подают паровой конденсат со скоростью 14500 г/ч, снизу - изобутан-изобутиленовую фракцию, содержащую 42,6% изобутилена, со скоростью 2400 г/ч. Температура в колонне 85oC, давление 20 атм. Сверху колонны отбирают 1438 г/ч отработанной изобутановой фракции, содержащей 2,5% изобутилена и 1,6% трет-бутанола. Из нижней части колонны отбирают 15462 г/ч водного слоя, содержащего 8,3% трет-бутанола. Водный слой смешивают в диафрагменном смесителе с 600 г/ч изобутилена-рецикла, составляющего 10% от выделенного из маслянного слоя продуктов синтеза изопрена. Полученная смесь при температуре 40oC расслаивается на изобутиленовый и водный слои. Изобутиленовый слой в количестве 667 г/ч, содержащий 9,7% трет-бутанола и 0,4% воды, подают в реактор синтеза изопрена. Из проэкстрагированного водного слоя и отработанной изобутановой фракции выделяют ректификацией 1460 г/ч трет-бутанола, содержащего 15% воды, который направляют в качестве исходного сырья в реактор синтеза изопрена. Таким образом экстракцией выделено 5% от всего образовавшегося в реакторе гидрации трет-бутанола.

Синтез изопрена ведут путем взаимодействия формальдегида с трет-бутанолом в присутствии катализатора на пилотной установке, включающей две последовательно реакционные зоны, каждая из которых содержит реактор, выполненный из титана.

В качестве катализатора используется серная кислота.

Реактор 1-й реакционной зоны пустотелый, объем реакционной зоны 6 л. Реактор 2-й зоны имеет аналогичную конструкцию, объем реакционной зоны 6 л.

Исходные и рецикловые продукты подают в нижнюю часть реактора 1-й зоны. Из верхней части реактора 1-й зоны реакционная масса вводится в нижнюю часть реактора 2-й зоны. С верха реактора 2-й зоны вводятся продукты реакции в паровой фазе, которая конденсируется и расслаивается на маслянный и водный слои, которые собирают в приемные емкости. Из верхней части реактора 2-й зоны отбирают также жидкий поток, содержащий водный раствор катализатора, который после контакта с маслянным слоем для экстракции из водного раствора катализатора высококипящих органических продуктов, рециклуют в нижнюю часть 1-й реакционной зоны. Температура в первом реакторе 130oC. во втором - 180oC. Время контакта 22 мин в каждом реакторе. Давление в реакторах 21-22 ати.

В качестве исходных и рецикловых продуктов в 1-ую реакционную зону подают:

формальдегид в виде водного раствора (формалин) в количестве 1738 г/ч, имеющего следующий состав, мас.

Формальдегид 39,5

Метанол 0,5

Вода 60,0

трет-бутанол в количестве 1460 г/ч, полученный на стадии гидратации изобутилена, имеющий состав, указанный выше,

рецикловый изобутилен, выделенный из маслянного слоя после экстракции из трет-бутанола из водного слоя реактора гидратации изобутилена, в количестве 667 г/ч, имеющий состав, указанный выше,

рецикловый изобутилен в количестве 5570 г/ч, выделенный из маслянного слоя и имеющий после экстракции им органический соединений из водного слоя процесса синтеза изопрена в качестве примесей 2% мас. трет-бутанола, а также суммарно 1% мас. диметилдиоксана, метилдигидропирана и других органических продуктов,

рецикловый трет-бутанол, выделенный из тяжелой части маслянного слоя, в количестве 950 г/ч, содержащий в качестве примесей и суммарно 3,8% мас. диметилдиоксана, метилдигидропирана, непредельных спиртов C5 и других органических продуктов, а также 4,4% мас. воды,

рецикловый водный раствор катализатора в количестве 1738 г/ч, имеющий состав, мас.

трет-бутанол 6,0

Вода 92,7

Серная кислота 0,5

диметилдиоксан, метилдигидропиран, непредельные спирты C5 и другие органические продукты 0,8

исходный водный раствор катализатора в количестве 88 г/ч, содержащий 5 мас. серной кислоты.

После конденсации и разделения газового потока, отобранного из 2-й реакционной зоны, получено 8534 г/ч маслянного слоя и 1157 г/ч водного слоя. Всего водного слоя, с учетом выводы на очистку части циркулирующего катализаторного раствора, получено 1839 г/ч.

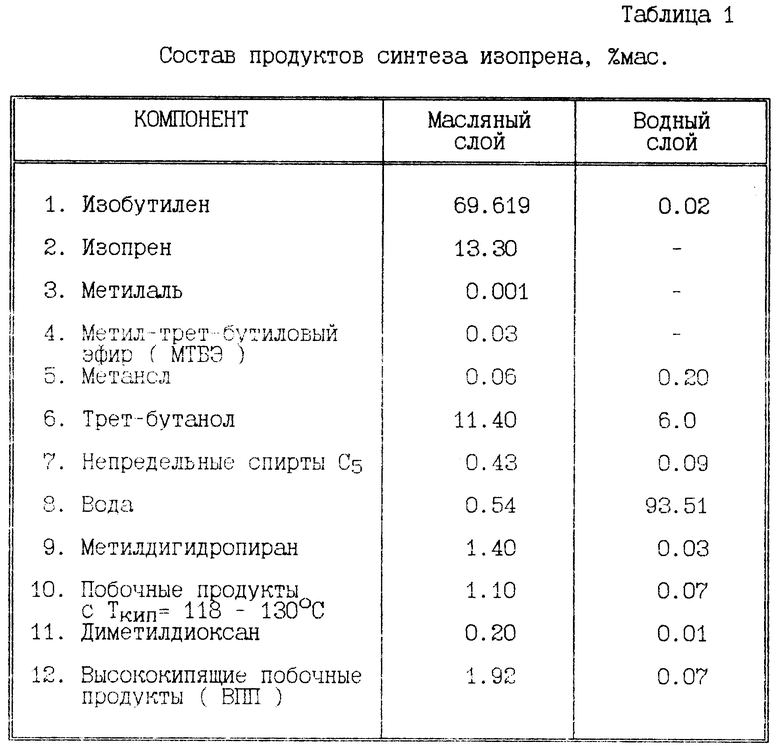

Состав водного и маслянного слоев, выделенных после конденсации и разделения газового потока, приведены в табл.1.

Из маслянного слоя выделяют известными методами 1130 г/ч целевого изопрена полимеризационной чистоты и 6000 г/ч рециклового изобутилена, который в количестве 600 г/ч направляют на экстракцию трет-бутанола из водного слоя стадии гидратации, и остальное количество направляют на экстракцию органики из водного слоя стадии синтеза изопрена.

Пример 2. В реактор, представляющий собой колонну из стали Х18Н10Т внутренним диаметром 60 мм, загружают 10 л катализатора КУ-2ФПП. Сверху в колонну подают паровой конденсат со скоростью 14500 г/ч, снизу - изобутан-изобутиленовую фракцию, содержащую 42,6% изобутилена, со скоростью 2400 г/ч. Температура в колонне 85oC, давление 20 атм. Сверху колонны отбирают 1438 г/ч отработанной изобутановой фракции, содержащей 2,5% изобутилена и 1,6% трет-бутанола. Из нижней части колонны отбирают 15462 г/ч водного слоя, содержащего 8,3% трет-бутанола. Водный слой смешивают в диафрагменном смесителе с 6000 г/ч изобутилена-рецикла, составляющего 100% от выделенного из маслянного слоя продуктов синтеза изопрена. Полученная смесь при температуре 90oC расслаивается на изобутиленовый и водный слои. Изобутиленовый слой в количестве 6432 г/ч, содержащий 6,7% трет-бутанола и 0,5% воды, подают в реактор синтеза изопрена. Из проэкстрагированного водного слоя и отработанной изобутановой фракции выделяют ректификацией 1065 г/ч трет-бутанола, содержащего 15% воды, который направляют в качестве исходного сырья в реактор синтеза изопрена. Таким образом экстракцией выделено 30% от всего образовавшегося в реакторе гидратации трет-бутанола.

Синтез изопрена ведут путем взаимодействия формальдегида с трет-бутанолом в присутствии катализатора на пилотной установке, описанной в примере 1 в условиях примера 1.

В качестве исходных рецикловых продуктов в 1-ую реакционную зону подают:

формальдегид в виде водного растворы (формалин) в количестве 1738 г/ч, имеющего следующий состав, мас.

Формальдегид 39,5

Метанол 0,5

Вода 60,0

трет-бутанол в количестве 1065 г/ч, полученный на стадии гидратации изобутилена, имеющий состав, указанный выше,

рецикловый изобутилен, выделенный из маслянного слоя после экстракции им трет-бутанола из водного слоя реактора гидратации изобутилена, в количестве 6432 г/ч, имеющий состав, указанный выше,

рецикловый трет-бутанол, выделенный из тяжелой части маслянного слоя и водного слоя, в количестве 1089 г/ч, содержащий в качестве примесей и суммарно 3,6% мас. диметилдиоксана, метилдигидропирана, непредельных спиртов С5 и других органических продуктов, а также 5,0 мас. воды,

рецикловый водный раствор катализатора в количестве 1738 г/ч, имеющий состав, мас.

трет-бутанол 6,0

Вода 92,7

Серная кислота 0,5

Диметилдиоксан, метилдигидропиран, непредельные спирты С5 и другие органические продукты 0,8

исходный водный раствор катализатора в количестве 88 г/ч, содержащий 5 мас. серной кислоты.

После конденсации и разделения газового потока, отобранного из 2-й реакционной зоны, получено 8534 г/ч маслянного слоя и 1092 г/ч водного слоя. Всего водного слоя, с учетом вывода на очистку части циркулирующего катализаторного раствора, получено 1874 г/ч.

Состав водного и маслянного слоев, выделенных после конденсации газового потока, аналогичен полученным в примере 1.

Из маслянного слоя выделяют известными методами 1130 г/ч целевого изопрена полимеризационной чистоты и 6000 г/ч рециклового изобутилена, который направляют на экстракцию трет-бутанола из водного слоя стадии гидратации.

Пример 3. В реактор, представляющий собой колонну из стали Х18Н10Т внутренним диаметром 60 мм, загружают 10 л катализатора КУ2 ФПП. Сверху в колонну паровой конденсат со скоростью 14500 г/ч, снизу - изобутан-изобутиленовую фракцию, содержащую 42,6% изобутилена, со скоростью 2400 г/ч. Температура в колонне 85oC, давление 20 атм. Сверху колонны отбирают 1438 г/ч отработанный изобутановой фракции, содержащий 2,5% изобутилена и 1,6% трет-бутанола. Из нижней части колонны отбирают 15462 г/ч водного слоя, содержащего 8,3% трет-бутанола. Водный слой направляют на экстракцию в верхнюю часть колонны, имеющей 5 теоретических тарелок. В нижнюю часть колонны подают 6000 г/ч изобутилена-рецикла, составляющего 100% от выделенного из маслянного слоя продуктов синтеза изопрена. Экстракцию проводят при температуре 70oC. С верха экстрактора отбирают изобутиленовый слой в количестве 6642 г/ч, содержащий 9,6% трет-бутанола и 0,6% воды, подают в реактор синтеза изопрена. Из проэкстрагированного водного слоя и отработанной изобутановой фракции выделяют ректификацией 804 г/ч трет-бутанола, содержащего 15% воды, который направляют в качестве исходного сырья в реактор синтеза изопрена. Таким образом экстракцией выделено 50% от всего образовавшегося в реакторе гидратации трет-бутанола.

Синтез изопрена ведут путем взаимодействия формальдегида с трет-бутанолом в присутствии катализатора на пилотной установке, описанной в примере 1, в условиях примера 1.

В качестве исходных и рецикловых продуктов в 1-ую реакционную зону подают:

формальдегид в виде водного раствора (формалин) в количестве 1738 г/ч, имеющего следующий состав, мас.

Формальдегид 39,5

Метанол 0,5

Вода 60,0

трет-бутанол в количестве 804 г/ч, полученный на стадии гидратации изобутилена, имеющий состав, указанный выше,

рецикловый изобутилен, выделенный из маслянного слоя после экстракции им трет-бутанола из водного слоя реактора гидратации изобутилена, в количестве 6642 г/ч, имеющий состав, указанный выше,

рецикловый трет-бутанол, выделенный из тяжелой части маслянного слоя и из водного слоя, в количестве 1080 г/ч, содержащий в качестве примесей и суммарно 3,6 мас. диметилдиоксана, метилдигидропирана, непредельных спиртов С5 и других органических продуктов, а также 5,0 мас. воды,

рецикловый водный раствор катализатора в количестве 1738 г/ч, имеющий состав, мас.

трет-бутанол 6,0

Вода 92,7

серная кислота 0,5

Диметилдиоксан, метилдигидропиран, непредельные спирты С5 и другие органические продукты 0,8

исходный водный раствор катализатора в количестве 88 г/ч, содержащий 5 мас. серной кислоты.

После конденсации и разделения газового потока, отобранного из 2-й реакционной зоны, полученного 8534 г/ч маслянного слоя и 1041 г/ч водного слоя. Всего водного слоя, с учетом вывода на очистку части циркулирующего катализаторного раствора, получено 1832 г/ч.

Состав водного и маслянного слоев, выделенных после конденсации и разделения газового потока, аналогичен полученным в примере 1.

Из маслянного слоя выделяют известными методами 1130 г/ч целевого изопрена полимеризационной чистоты и 6000 г/ч рециклового изобутилена, который направляют на экстракцию трет-бутанола из водного слоя стадии гидратации.

Пример 4. В качестве изобутиленсодержащего сырья используют С4-фракцию дигидрирования изобутана, содержащую 46,2% изобутилена.

Гидратацию изобутилена осуществляют при температуре 82-87oC и давлении 18-19 ати в реакционном аппарате, аналогичном описанному в примере 1.

Для осуществления эффективного теплосъемника из верхней части реакционного аппарата выводят водный слой, который охлаждают и рециркулируют на вход в нижнюю часть реакционного аппарата.

В нижнюю часть реактора подают в количестве 3000 г/ч исходную изобутиленсодержащую C4-фракцию, а также свежую воду в количестве 433 г/ч и рецикловый водный слой в количестве 1009 г/ч, содержащий 1,5% трет-бутанола.

С верха реакционного аппарата отбирают в количестве 3179 г/ч поток, содержащий 66,0% углеводородов C4 (в т.ч. 13,1% изобутилена), а также 32,3% трет-бутанола и 3,7% воды. Из указанного потока с помощью ректификации отделяется в количестве 1118 г/ч трет-бутанол, содержащий 7,9% воды, а также 0,1% углеводородов C4, который направляют в качестве сырья в реакционный узел синтеза изопрена.

С верха реакционной зоны отбирают также 3298 г/ч водного слоя, содержащего 9,4% трет-бутанола, который направляют на экстракцию в колонну, имеющую эффективность в 2 теоретических тарелки. В нижнюю часть колонны подают 3263 г/ч изобутилена-рецикла, составляющего 75% от изобутилена, выделенного из маслянного слоя продуктов синтеза изопрена. Экстракцию проводят при температуре 60oC. С верха экстрактора отбирают изобутиленовый слой в количестве 3552 г/ч, содержащий 7,2% трет-бутанола и 0,7% воды, который подают в реактор синтеза изопрена. С нижней части экстрактора отбирают рецикловый водный слой, который в количестве и состава, представленных выше, возвращают в реактор гидратации. Таким образом экстракцией выделено 20% от всего образовавшегося в реакторе гидратации трет-бутанола.

Синтез изопрена осуществляют на пилотной установке, описанной в примере 1.

В качестве катализатора для проведения процесса используют фосфорную кислоту.

Температура в первой реакционной зоне 110oC, во второй реакционной зоне 135oC. Давление в первой реакционной зоне 17 ати, во второй 6 ати. Время контакта в каждой реакционной зоне 18 мин.

В нижнюю часть первой реакционной зоны в качестве исходных и рецикловых продуктов подают:

формальдегид в виде водного раствора (формалин) в количестве 1311 г/ч (состав см. пример 1),

трет-бутанол в количестве 1118 г/ч, полученный на стадии гидратации изобутилена, имеющий состав, указанный выше,

рецикловый изобутилен, выделенный из маслянного слоя, в количестве 3552 г/ч после экстракции им трет-бутанола из водного слоя реактора гидратации состава, показанного выше,

рецикловый изобутилен, выделенный из маслянного слоя, в количестве 1189 г/ч, имеющий после экстракции им органических соединений из водного слоя реактора синтеза изопрена в качестве примесей 1,7 мас. трет-бутанола, а также суммарно 0,7 мас.5 диметилдиоксана, метилдигидропирана и других органических продуктов,

рецикловый трет-бутанол, выделенный из тяжелой части маслянного слоя реактора синтеза изопрена, в количестве 614 г/ч, содержащий в качестве примесей суммарно 5,5 мас. диметилдиоксана, метилдигидропирана, непредельных спиртов C5 и других органических продуктов, а также 5,4 мас. воды,

рецикловый водный раствор катализатора в количестве 2610 г/ч, имеющий состав, мас.

трет-бутанол 6,1

Вода 81,9

Фосфорная кислота 10,2

Диметилдиоксан, метилдигидропиран, непредельные спирты C5 и другие органические продукты 1,8

После конденсации и разделения газового потока, отобранного из 2-й реакционной зоны, получено 6341 г/ч маслянного слоя и 1557 г/ч водного слоя.

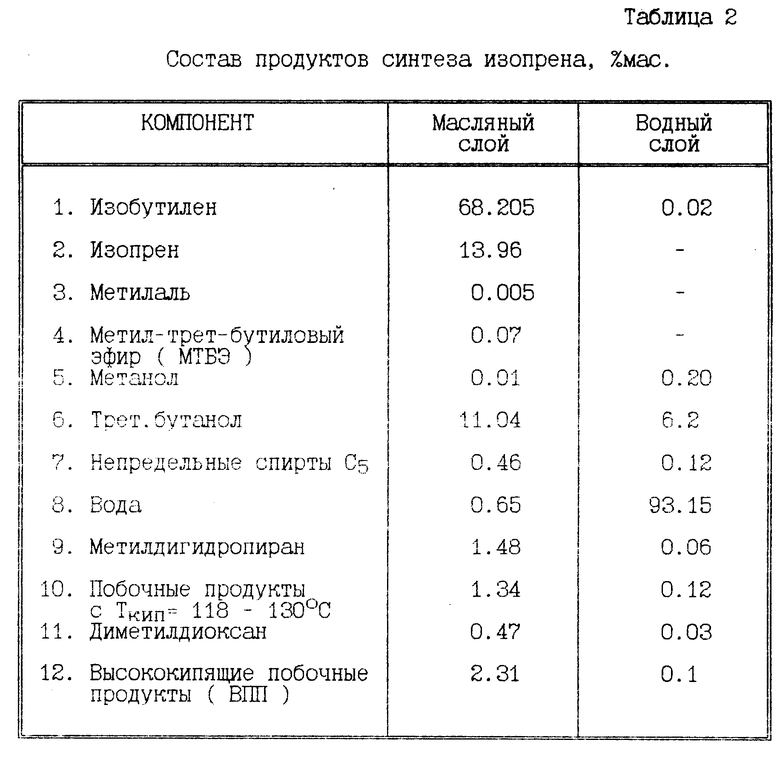

Составы водного и маслянного слоев приведены в табл.2.

Из маслянного слоя выделяют известными методами 849 г/ч целевого изопрена полимеризационной чистоты и 4360 г/ч рециклового изобутилена, который в количестве 3263 г/ч направляют на экстракцию трет-бутанола из водного слоя стадии гидратации, и остальное количество направляют на экстракцию органики из водного слоя стадии синтеза изопрена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2091362C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2099318C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2203878C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2085552C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА | 1995 |

|

RU2091442C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТ.БУТАНОЛА | 1995 |

|

RU2089536C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТАНОЛА | 1995 |

|

RU2076091C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТ.БУТАНОЛА | 1995 |

|

RU2086527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2135450C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТАНОЛА И C-C-АЛКИЛ ТРЕТ.БУТИЛОВЫХ ЭФИРОВ | 1995 |

|

RU2114096C1 |

Способ получения изопрена путем взаимодействия изобутилена, содержащего во фракции углеводородов C4, с водой в присутствии кислотного катализатора с последующим выделением основной части образующего трет-бутанола ректификацией, взаимодействием выделенного трет-бутанола с формальдегидом в присутствии кислотного катализатора при повышенных температуре и давлении с разделением реакционной массы на водный и маслянный слои и выделением из маслянного изопрена и изобутилена, рециркулируемого в реактор синтеза изопрена, причем часть изобутилена в количестве от 10 до 100% от изобутилена, выделенного из маслянного слоя, направляется на стадию гидратации изобутилена, где им экстрагируется из водного слоя от 5 до 50 мас.% трет-бутилена от всего количества образующего на стадии гидратации изобутилена с возвратом полученного экстракта в реактор синтеза изопрена. Экстракция преимущественно осуществляется противотоком в колонне эффективностью от 2 до 5 теоретических ступеней контакта при температуре от 60 до 90oC. 3 з.п. ф-лы, 2 табл.

| Паушкин Я.М | |||

| и др | |||

| Технология нефтехимического синтеза | |||

| Ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Углеводное сырье и продукты его окисления | |||

| - М.: Химия, 1973, с.182 - 186 | |||

| Kazumi T | |||

| The Oil and Gas Journal | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

1997-12-20—Публикация

1995-12-28—Подача