Изобретение относится к области химико-термической обработки металлов и сплавов и может быть использовано при термообработке деталей в машиностроительной, металлообрабатывающей и ремонтной отраслях народного хозяйства, в частности при закалке деталей после цементации или цианирования в твердых карбюризаторах.

Известен способ отделения деталей от твердого карбюризатора после цементации или цианирования, при котором ящик извлекают из печи, распаковывают, опрокидывают, высыпая на сито, где карбюризатор просыпается вниз, собирают карбюризатор, а детали перемещают в закалочный бак, который реализуются с помощью устройства для отделения деталей от твердого карбюризатора после цементации или цианирования, включающего опору для ящика с деталями и карбюризатором, сито, бак для сбора карбюризатора, закалочный бак (см. РАЙТЕС В. Б. Технология химико-термической обработки. М.: Машиностроение, 1965, с. 45-51, 79-81, 88, 117-118), которые являются наиболее близкими аналогами к предлагаемым способу и устройству.

Недостатком данного способа и устройств является длительность процесса обработки деталей, так как охлаждение в нераспакованном виде и повторный нагрев под закалку занимают несколько часов.

Технической задачей, на решение которой направлено предлагаемое изобретение, является совмещение процессов отделения деталей от твердого карбюризатора после цементации или цианирования и закалки, техническим результатом - значительное сокращение времени от извлечения ящика с деталями из печи до закалки при повышении износостойкости и эксплуатационной прочности деталей.

Технический результат достигается тем, что в способе отделения деталей от твердого карбюризатора после цементации или цианирования, при котором ящик извлекают из печи, распаковывают, опрокидывают, высыпая на сито, где карбюризатор просыпается вниз, собирают карбюризатор, а детали перемещают в закалочный бак, согласно предложенному изобретению после распаковки ящик закрепляют к опоре, эксцентрично прикрепленной к средней части горизонтально расположенной оси, свободно поворачивающейся крайними шейками в цапфах на вертикальных опорах, и прижимают к боковой стенке опоры поворотом резьбового стопора, затем снимают резьбовой стопор с шейки горизонтально расположенной оси для опрокидывания ящика, а детали в закалочный бак перемещают под действием собственного веса по колосникам сита, расположенного под углом 40-45o.

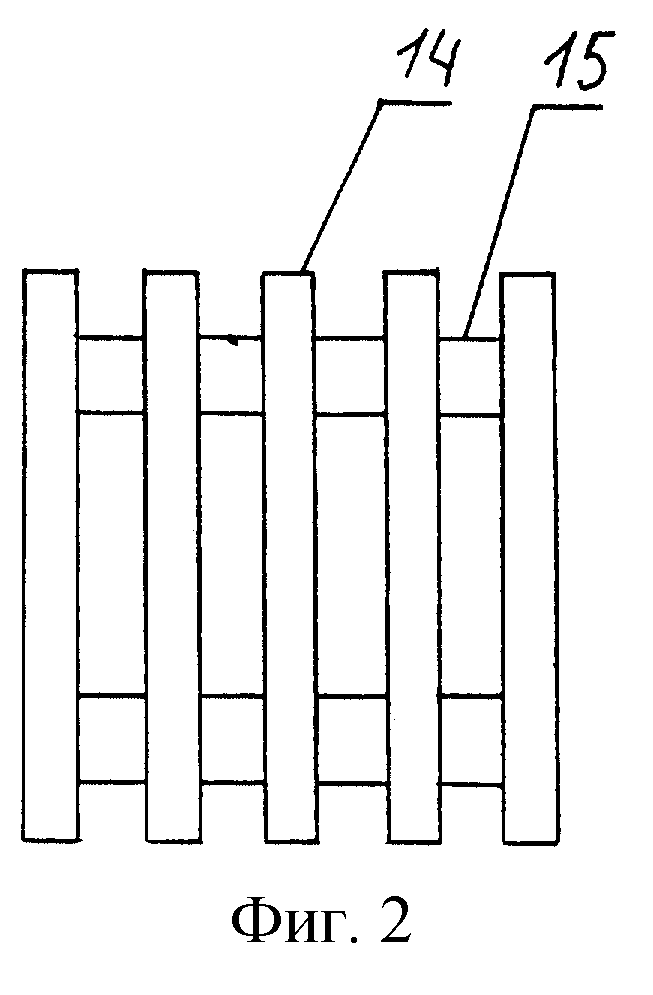

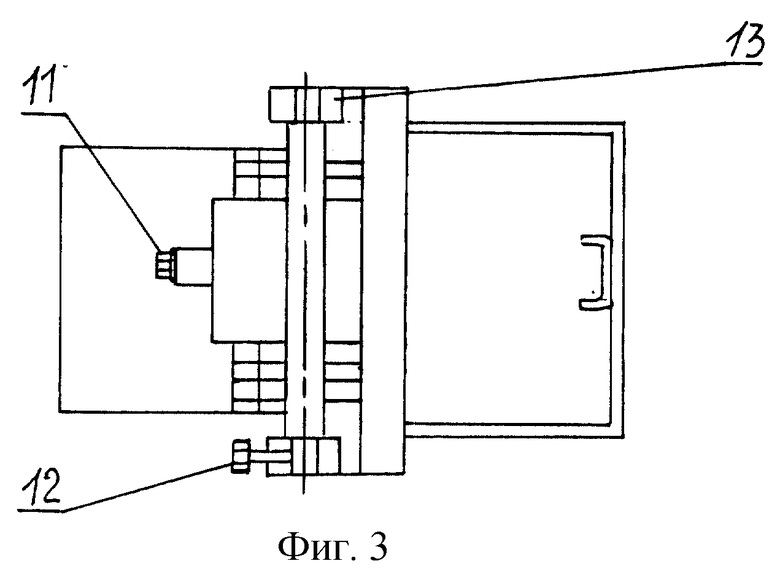

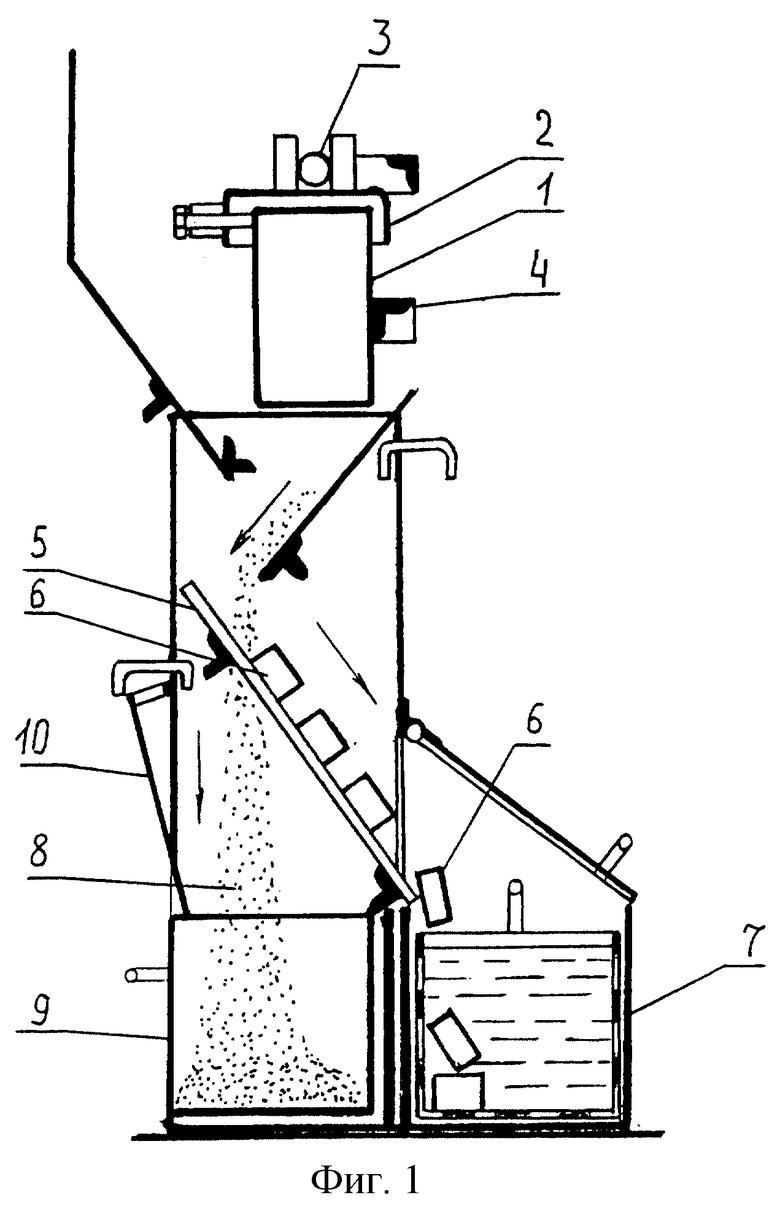

Технический результат достигается также тем, что в устройстве для отделения деталей от твердого карбюризатора после цементации или цианирования, включающем опору для ящика с деталями и карбюризатором, сито, бак для сбора карбюризатора, закалочный бак, согласно предложенному изобретению сито выполнено из колосников в виде стальных полос прямоугольного сечения, соединенных перпендикулярными к ним штырями, и установлено своим нижним краем над верхним краем закалочного бака под углом 40-45o, а опора ящика закреплена эксцентрично к средней части горизонтально расположенной оси, свободно поворачивающейся крайними шейками в цапфах на вертикальных опорах, для опрокидывания ящика с деталями и карбюризатором на сито, и с возможностью закрепления резьбовым стопором шейки оси, а к вертикальным опорам закреплен ограничитель опрокидывания ящика.

Сущность изобретения поясняется чертежами, где на фиг. 1 представлен общий вид устройства для отделения деталей от твердого карбюризатора после цементации или цианирования; на фиг.2 - расположение колосников; на фиг.3 - расположение резьбовых стопоров.

Позиции на чертеже обозначают:

ящик - 1; опора - 2; ось - 3; ограничитель - 4; сито - 5; детали - 6; закалочный бак - 7; карбюризатор - 8; бак для сбора карбюризатора - 9; крышка - 10; резьбовые стопоры - 11,12; цапфы - 13; колосники - 14; штыри - 15.

Способ осуществляют следующим образом.

Сразу после извлечения из печи ящика 1 с обрабатываемыми деталями 6 и карбюризатором 8 с него снимают крышку (не показано), затем ящик 1 перевозят тельфером или мостовым краном к устройству для отделения деталей от твердого карбюризатора после цементации или цианирования и устанавливают на опору 2, эксцентрично прикрепленную к средней части горизонтально расположенной оси 3, свободно проворачивающейся двумя крайними шейками в цапфах 13 на вертикальных опорах (не показано). Ящик прижимают к боковой стенке опоры 2 поворотом бокового стопора 11. После прикрепления ящика 1 к опоре 2 снимают резьбовой стопор 12 с шейки горизонтально расположенной оси 3, и под действием собственного веса он опрокидывается, т.е. переворачивается в вертикальной плоскости на 180o вместе с опорой 2 и горизонтально расположенной осью 3 вплоть до упора в ограничитель 4, прикрепленный к двум вертикальным опорам (не показано), и все содержимое ящика 1 высыпается на сито 5 с колосниками 14 в виде стальных полос прямоугольного сечения и штырей 15, прикрепленных сваркой, а сито закреплено под углом 40-45o, причем нижний край сита 5 расположен над верхним краем закалочного бака 7.

Ниже приводится пример выполнения способа отделения деталей от твердого карбюризатора после цементации или цианирования.

В ОАО "Курскагромаш" было изготовлено устройство для отделения деталей от твердого карбюризатора после цементации или цианирования, которое затем было применено для проверки возможности совмещения закалки с охлаждением после цианирования валиков, втулок и роликов приводной роликовой цепи ПРД38-3000 в количестве 600 деталей из стали 20. Цианирование проводили в цилиндрическом контейнере в цементационной шахтной печи сопротивления СШЦ-3,4/10 в твердом карбюризаторе следующего состава (по массе): 30% желтой кровяной соли, 17% сажи, 3% кальцинированной соды, 50% природного (речного) песка. Смесь тщательно перемешивали. При упаковке детали поместили в ящик в несколько рядов по высоте, а пространство между ними и выше верхнего ряда на 50 мм заполняли карбюризатором приведенного состава. Остальное пространство до верха ящика заполнили смесью песка и сажи без желтой кровяной соли и соды (примерно на 1/3 высоты ящика), закрыли крышкой и загрузили в печь, разогретую до температуры цианирования 870oС, при которой детали выдержали 4 ч вместе с прогревом ящика. Затем тельфером ящик выгрузили из печи, перевезли к закалочному баку и поставили в устройство для отделения деталей от твердого карбюризатора после цементации или цианирования, где под действием собственного веса произошло разделение карбюризатора и обрабатываемых деталей со скольжением по наклонной с падением последних в закалочный бак. После закалки валики и втулки были отпущены при 190oС, а ролики - при 270oС (в течение 45 мин) согласно принятой для них технологии. В результате цианирования и закалки получена глубина диффузионного слоя 0,4-0,5 мм, твердость валиков и втулок - в пределах 58-62 HRC, роликов - в пределах 50-55 HRC, что удовлетворяет требованиям к деталям приводных роликовых цепей.

Эксплуатационные испытания опытных деталей, поставленных вместе с серийными в одну цепь, показали, что опытные детали имеют износостойкость и эксплуатационную прочность выше, чем серийные. За весь сезон работы силосоуборочного комбайна "КС-2,6А" выпуска завода "Гомсельхозмаш" в приводной цепи не было случаев поломок, а также потери шарнирности опытных деталей, в то время как имелись случаи потери шарнирности серийных деталей той же цепи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ цементации стальных изделий в твердом карбюризаторе | 1989 |

|

SU1654375A1 |

| Способ графитизации низкоуглеродистых сталей, совмещенный с предварительной цементацией в области температур полиморфного превращения | 2019 |

|

RU2695858C1 |

| Способ обработки цементованных деталей | 1988 |

|

SU1615225A1 |

| Способ цементации стальных изделий | 1977 |

|

SU749932A1 |

| Способ цементации стальных деталей | 1989 |

|

SU1661244A1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2553107C2 |

| Способ цементации внутренней поверхности гильз пресс-форм | 1981 |

|

SU981445A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ДЕТАЛЕЙ ПОРШНЕВЫХ ПАР ТРАКТОРНЫХ И АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2242533C2 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| Способ цементации деталей из конструкционных и инструментальных сталей в цементуемой пасте | 2019 |

|

RU2704044C1 |

Изобретение может использоваться в машиностроительной и ремонтной отраслях народного хозяйства при закалке деталей. После цементации или цианирования извлеченный из печи ящик с деталями распаковывают, закрепляют к опоре, эксцентрично прикрепленной к средней части горизонтально расположенной оси, свободно поворачивающейся крайними шейками в цапфах на вертикальных опорах, и прижимают к боковой стенке опоры поворотом резьбового стопора, затем снимают резьбовой стопор с шейки горизонтально расположенной оси для опрокидывания ящика на сито, где карбюризатор просыпается вниз. Сито выполнено из колосников в виде стальных полос прямоугольного сечения, соединенных перпендикулярными к ним штырями, и установлено своим нижним краем над верхним краем закалочного бака под углом 40-45o. Детали в закалочный бак перемещают под действием собственного веса по колосникам сита, расположенного под углом 40-45o. Технический результат - значительное сокращение времени от извлечения ящика с деталями из печи до закалки, при повышении износостойкости и эксплуатационной прочности деталей. 2 с.п. ф-лы, 3 ил.

| РАЙТЕС В.Б | |||

| Технология химико-термической обработки | |||

| - М.: Машиностроение, 1965, с.45-51, 79-81, 88, 117-118 | |||

| ГРОХОТ ДЛЯ ОТСЕВА КОКСОВОЙ МЕЛОЧИ | 1991 |

|

RU2017549C1 |

| Сито | 1989 |

|

SU1646619A1 |

| Установка для очистки заготовок | 1990 |

|

SU1720744A1 |

| ЛИНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1989 |

|

RU2040753C1 |

| Справочник по обогащению руд | |||

| Подготовительные процессы./Под ред | |||

| О.С | |||

| БОГДАНОВА | |||

| - М.: Недра, 1982, с.21-23, 31 | |||

| БАШНИН Ю.А | |||

| и др | |||

| Технология термической обработки | |||

| - М.: Металлургия, 1986, с.88-89, 92-95, 198-199, 398-399, 402-403, 408-409 | |||

| ЛАХТИН Ю.М | |||

| Металловедение и термическая обработка металлов | |||

| - М.: Металлургия, 1984, с.234-235. | |||

Авторы

Даты

2002-12-27—Публикация

2001-07-18—Подача