Изобретение относится к прокатному производству и может быть использовано при производстве листов и полосового проката на стенах горячей и холодной прокатки.

Известен составной прокатный валок [1] содержащий ось и бандаж, состоящий из двух слоев различной жесткости, наружный слой более жесткий.

При работе этого валка основным фактором, влияющим на работоспособность его элементов, является процесс фреттинг-коррозии при наличии контактного давления и амплитуды проскальзывания между его элементами. Наиболее интенсивный износ посадочной поверхности оси наблюдается у торцов бочки, где амплитуда проскальзывания и контактное давление максимальны. Повышенное давление по торцам составного валка обусловлено краевым у торцов бочки эффектом изгибающего момента, действующего на валок. При увеличении относительной толщины стенки составного бандажа процесс фреттинг-коррозии, особенно на оси валка, происходит интенсивнее, краевой эффект роста давления по торцам также увеличивается.

Таким образом, выполнение составного бандажа [1] путем заливки слоя чугуна на внутренние стенки стального внешнего бандажа имеет существенный недостаток, заключающийся в интенсивном процессе фреттинг-коррозии на основном силовом элементе валка оси, появлении усталостных трещин, исключающих ее повторное использование.

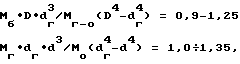

Этот недостаток частично устраняется в составном прокатном валке [2] содержащем износостойкий бандаж толщиной 0,16-0,2 его среднего рабочего радиуса, податливую гильзу толщиной 0,06-0,11 ее максимального радиуса и ось, сопряженную с охватывающей деталью по посадке с натягом. При этом отношение несущих способностей бандажа, гильзы и оси их моментов сопротивления изгибу соответственно равны

где Mб несущая способность бандажа;

Mг-о несущая способность гильзы и оси в соединении;

Mг несущая способность гильзы;

Mо несущая способность оси;

D наружный (текущий) диаметр бандажа;

dг наружный диаметр гильзы;

d диаметр оси.

Данное техническое решение прототип направлено на обеспечение равнопрочности составляющих элементов опорных валков на базе равенства их жесткостных характеристик. Установлено, что это условие достигается на участках по длине бочки, удаленных от края ее торцов на расстоянии 0,25L, где L длина бочки валка. В диапазоне (0,25-0,75)L, как показывают численные и экспериментальные исследования, не проявляется фреттинг-процесс.

Около торцов бочки валка расположены участки взаимного проскальзывания, где действуют силы трения и их моменты. Силы трения зависят от величины натягов в первую очередь.

Следовательно, техническое решение прототип [2] не может обеспечить стабильную работу составного прокатного валка при произвольных знаниях натягов, определяющих силу.

Трения на контактных поверхностях

Известно, что моменты трения в соединении с натягом, работающим в условиях изгиба, как, например, опорные валки прокатных станов зависят от величины плеча и силы трения. В случае предлагаемого технического решения плечо сил трения в сопряжении ось-гильза равно радиусу оси, а в сопряжении гильза-бандаж, соответственно, радиусу гильзы. Сила трения определяется как произведение величины давления на площадь контакта. Единичная площадь контакта равна длине окружности посадочной поверхности.

Целью изобретения является повышение ресурса прокатного валка и его элементов путем снижения процессов коррозии и его перераспределение по составляющим валок элементов.

Цель достигается тем, что в составном прокатном валке, содержащем износостойкий бандаж толщиной 0,16-0,20 его среднего рабочего радиуса, податливую гильзу толщиной 0,16-0,10 ее максимального радиуса и ось, сопряженную с охватывающей деталью по посадке натягом, величина натяга в сопряжении ось-гильза Δ и величина натяга в сопряжении гильза-бандаж Dг выполнены в отношении Δ/Δг= 1,3-1,7.

Величины давлений

На контактных поверхностях ось-гильза и гильза-бандаж выбираются из условия обеспечения превышения моментов сил трения на контакте ось-гильза над величиной моментов сил трения на контакте гильза-бандаж. В случае опорных составных валков неабсолютная величина моментов сил трения, давлений и натягов на контактных поверхностях обеспечивает поставленную задачу изобретения.

Исследования модели составных опорных валков показали, что в случае составного опорного валка, содержащего износостойкий бандаж толщиной 0,16-0,20 среднего его рабочего радиуса, податливую гильзу толщиной 0,06-0,10 ее максимального радиуса и ось, сопряженную с охватывающей деталью по посадке с натягом, величина натяга в сопряжении ось-гильза Δ и величина натяга в сопряжении гильза-бандаж Dг выполнены в отношении Δ/Δг 1,3-1,7.

По сравнению с прототипом в предлагаемом составном валке численно подобрано такое отношение натягов на контактных поверхностях, которое обеспечивает его новое качество достаточную надежность и долговечность составляющих его элементов, в частности оси, для обеспечения многократного ее применения в стенах холодной и горячей прокатки.

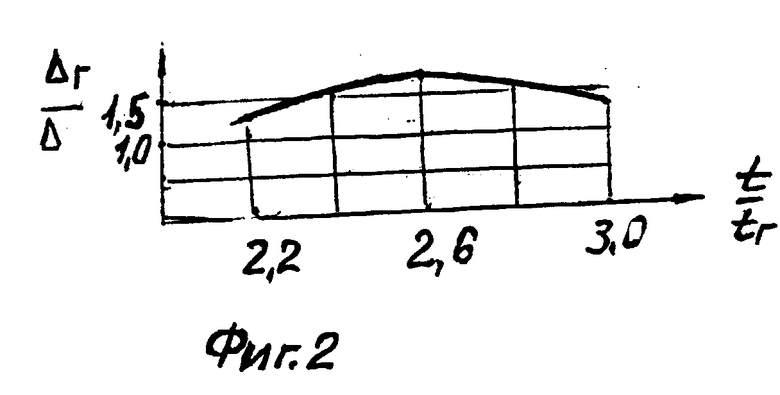

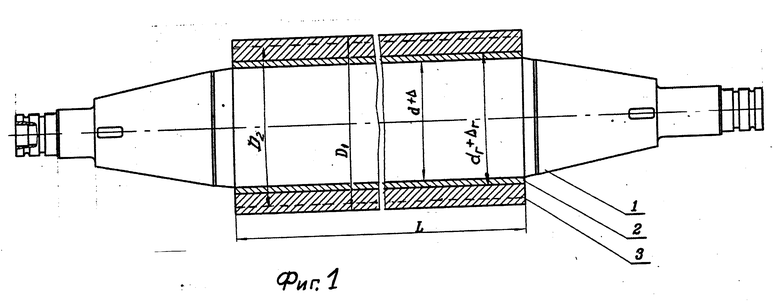

На фиг. 1 представлена схема валка; на фиг 2 график изменения отношения Δ/Δг от изменения отношения t/tг.

Составной опорный валок включает ось 1, гильзу 2, бандаж 3. На ось смонтирована по посадке с натягом Δ гильза 2, в свою очередь на сборочную единицу ось-гильза смонтирован по посадке с натягом Dг бандаж 3. Рабочая поверхность бандажа в процессе эксплуатации валка перетачивается с диаметра D1 на диаметр D2.

Исходя из условий работы составного валка обеспечить неподвижность составляющих его элементов проводились численные исследования моментов сил трения, давлений и натягов в парах сопряжений ось-гильза и гильза-бандаж при условии, что максимальная величина давлений не должна привести к разрушению охватывающих деталей как в процессе изготовления, так и в процессе их эксплуатации. Минимальная величина натяга в сопряжении гильза-бандаж определялась исходя из обеспечения неподвижности бандажа в осевом направлении для предотвращения его использования. Максимальная величина натяга в сопряжении ось-гильза определялась исходя из условия обеспечения прочности гильзы при ее монтаже на оси.

Методом моделирования многослойного составного валка численно получены значения величин натягов. На фиг. 2 приведен график изменения отношений Δ/Δг от изменения отношения t/tг, где

Δ величина натягов в сопряжении ось-гильза;

Dг величина натягов в сопряжении гильза-бандаж;

t толщина бандажа;

tг толщина гильзы.

На фиг. 2 показан график, полученный в результате обработки результатов исследований составных опорных валков станов тлс 3000, тлс 3600, 2030 и 1700 холодной прокатки. Из графика следует, что при отношении толщин бандажа t и гильзы tг в реальных пределах t/tг 2,2 3,0, отношение натягов в сопряжении ось-гильза и гильза-бандаж Δ/Δг 1,3 1,7, что обеспечивает с одной стороны практическую совместную работу гильзы и оси на участках, примыкающих к торцам бочки и минимальные натяжения в бандаже при одновременном обеспечении неподвижности бандажа в осевом направлении.

Пример 1 реализации предлагаемого решения на стане 3000.

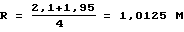

Диаметр нового валка D1 2,108 м.

Диаметр переточенного валка D2 1,95 м.

Средний радиус рабочей поверхности равен

Принимая t/R 0,18, находим толщину бандажа

t 0,18•1,0125 0,182 мм.

Максимальный радиус гильзы равен

Rг 1,0125 0,182 0,830 м.

Толщина стенки гильзы, принимая t 0,085•Rг, равна

tг 0,085•0,83 0,07 м.

Отношение t/tг 2,6.

Отношение Δ/Δг= 2,38/1,4 = 1,7.

Пример 2 реализации предлагаемого решения на стане 2030 х.п.

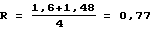

Диаметр нового валка D1 1,6 м.

Диаметр переточенного валка D2 1,480 м.

Средний радиус рабочей поверхности равен .

.

Принимая t/R 0,18, находим толщину бандажа

t 0,18•0,77 0,14 м.

Максимальный радиус гильзы равен Rг 0,77 0,14 0,63.

Толщина стенки гильзы, принимая t/Rг 0,08, равна

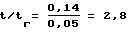

tг 0,08•0,63 0,05 м.

Отношение

Пример 3 реализации предлагаемого решения на стане 1700 х.п.

Диаметр нового валка D1 1,5 м.

Принимая t/R 0,16, находим толщину бандажа

t 0,18•0,75 0,135 м

Максимальный радиус гильзы равен 0,75 0,135 0,615.

Толщина стенки гильзы tг 0,08•0,615 0,5 м.

Отношение

Отношение Δ/Δг 1,5, при этом Δ 1,2 мм, Dг 0,8 мм

Использование отработавших компанию опорных валков стана 1700 х.п. АО "Северсталь" позволило значительно повысить надежность и сократить затраты на валки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1990 |

|

RU2048937C1 |

| БАНДАЖИРОВАННЫЙ ОПОРНЫЙ ВАЛОК | 1996 |

|

RU2118578C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2014 |

|

RU2579322C1 |

| СОСТАВНОЙ ВАЛОК | 2001 |

|

RU2191648C1 |

| ПРОКАТНЫЙ ВАЛОК | 1995 |

|

RU2087218C1 |

| СОСТАВНОЙ ВАЛОК | 2000 |

|

RU2210445C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2017 |

|

RU2680121C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1997 |

|

RU2130348C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2015 |

|

RU2592011C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2009 |

|

RU2402393C1 |

Использование: повышение ресурса прокатного валка и его элементов. Изобретение относится к прокатному производству и может быть использовано при производстве листов и полосового проката на станах горячей и холодной прокатки. Сущность изобретения: в составном прокатном валке, содержащем износостойкий бандаж толщиной 0,16 - 0,20 его среднего рабочего радиуса, податливую гильзу толщиной 0,06 - 0,10 ее максимального радиуса и ось, сопряженную с охватывающей деталью по посадке натягом, величина натяга в сопряжении ось-гильза Δ и величина натяга в сопряжении гильза - бандаж Δг выполнены в отношении Δ/Δг = 1,3 - 1,7. 2 ил.

Составной прокатный валок, содержащий износостойкий бандаж толщиной 0,16 0,20 его среднего рабочего радиуса, податливую гильзу толщиной 0,06 0,10 ее максимального радиуса и ось, сопряженную с охватывающей деталью по посадке с натягом, отличающийся тем, что величина натяга Δ в сопряжениях ось-гильза и величина натяга Dг в сопряжении гильза-бандаж выполнены в отношении Δ/Δг= 1,3-1,7.т

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 147977, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2048937, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-12-27—Публикация

1996-09-10—Подача