Изобретение относится к производству строительных материалов из недефицитного сырья, а именно, к изготовлению волнистых или плоских листов, используемых в качестве покрытия для кровель, а также в качестве отделочного или конструкционного материала при строительстве зданий и сооружений.

Известен способ производства асбестоцементных изделий, включающий поддержание асбестоцементной суспензии во взвешенном состоянии, формирование асбестоцементных накатов, раскрой накатов на заготовки, их волнировку, укладку в пачки для предварительного твердения с последующей гидротермальной обработкой, затем переборку этих пачек путем отделения каждого волнистого листа с последующей стопировкой их в стопы на поддоны [1]

Известен способ изготовления плит из неорганического материала, армированного волокном, методом полива, при котором в отформованные листы заделывают сетчатый армирующий материал и осуществляют регулирование толщины уложенных слоев калибровочным валиком [2]

Известны способ и устройство для изготовления цемента, армированного волокнистым материалом, в котором для осуществления способа, на пучки из отдельных волокон, поддерживаемых в натянутом положении, направляют струи цементной пасты, которые разбивают пучки и внедряются между отдельными волокнами, после чего из него формуют изделие. Для осуществления этого способа устройство имеет ванну с жидкой цементной пастой, направляющие ролики для протягивания через пасту в непрерывном режиме пучков из волокон и ряд сопел, через которые подается цементная паста на волокна [3]

Недостатками известного способа и устройства для его осуществления являются сложность технологического оснащения, значительные эксплуатационные расходы, связанные с применением сопел для подачи струй цементной пасты, достаточно большой расход цемента.

Целью заявляемого изобретения является получение качественного строительного материала с малой себестоимостью, расширение номенклатуры строительных изделий.

Для достижения указанной цели заявляемый способ включает приготовление сырьевой смеси на основе магнезиального вяжущего, подачу ее в установку для формования, формование пласта при протягивании через формовочную смесь в непрерывном режиме армирующего материала таким образом, что протягиваемый формуемый пласт одновременно заключают в пластичный тонкий материал в виде пленки. Затем сформованный, заключенный в пленку пласт нарезают на листы заданной длины, укладывают их на поддоны, прикатывают и выдерживают до набора ими начальной прочности. После чего листы освобождают от поддонов и покрывающей их пленки, проводят последовательно продольную и поперечную обрезку сторон листов, сортируют и выдерживают до полного набора ими заданной прочности.

В качестве армирующего материала используют сетку.

Выдержку листов до набора ими начальной прочности проводят в течение суток при температуре 25-28oC.

Вторичную выдержку листов шифера проводят до полного набора ими заданной прочности в течение 28 сут при температуре не ниже 10oC.

Технологическая линия для осуществления заявляемого способа содержит: пост приготовления сырьевой смеси на основе магнезиального вяжущего, пост формования с установкой формования, включающей емкость для формовочной смеси, насос для подачи формовочной смеси, систему валков для протягивания армирующего материала, пост предварительной выдержки, пост последующей обработки и пост выдержки со складом готовой продукции,

Формовочный пост содержит систему конвейеров для перемещения поддонов, в которой конвейеры установлены последовательно и имеют общую продольную ось. Над нижними конвейерами расположен верхний конвейер для перемещения сформованного пласта строительного материала. Формовочный пост снабжен узлом резки сформованного пласта на заготовки заданного размера и узлом укладки заготовок на поддоны. Эти два узла расположены последовательно над верхним конвейером в его конечной части, в месте сопряжения его с нижним конвейером. Формовочный пост содержит устройство прикатывания или волнирования заготовки на поддоне. По обе стороны продольной линии из системы конвейеров перпендикулярно расположены два устройства для подачи и перемещения поддонов и контейнеров с поддонами.

Установка формования снабжена двумя формующими барабанами и системой роликов для подачи на барабаны непрерывно тонкого материала в виде пленки, ограничивающей с двух сторон формуемый пласт.

Пост последующей обработки включает конвейер для перемещения поддонов с заготовками, устройство для освобождения заготовок от поддонов и устройство подачи заготовок на узел резки листов. Узел резки листов выполнен в виде установленных перпендикулярно друг другу конвейеров, снабженных устройствами для резки и имеющих в общей угловой точке передаточное устройство. Конвейер для перемещения поддонов с заготовками соединен с установкой для чистки и правки поддонов, а установки для подачи и перемещения поддонов и контейнеров с поддонами расположены перпендикулярно к нему.

Каждое устройство для подачи и перемещения поддонов и контейнеров с поддонами поста формования выполнено в виде подъемного стола с расположенными по обе стороны от него приводными роликовыми столами с примыкающим к одному из них приемным столом.

Устройство для освобождения заготовок от поддонов и подачи заготовок на узел резки листов выполнено в виде кантователя, а передаточное устройство узла резки поста последующей обработки выполнено в виде подъемно-опускного стола.

Предлагаемый способ изготовления шиферных листов позволяет при сравнительно небольшом наборе технологического оборудования получать эффективные строительные изделия, которые могут с успехом использоваться при строительстве и ремонте сооружений различного назначения. Заявляемая технология позволяет максимально механизировать процесс производства, улучшить условия труда работающих и исключить вредное воздействие асбестоцементной пыли.

Благодаря оптимальной компоновке оборудования, составляющего технологическую линию, компактности, небольшой энергоемкости, производство по выпуску шифера на магнезиальном вяжущем может быть размещено на сравнительно небольшом по площади пространстве.

Заявляемые способ и технологическая линия для его осуществления позволяют организовать производство необходимого строительного материала с малыми нарушениями окружающей среды.

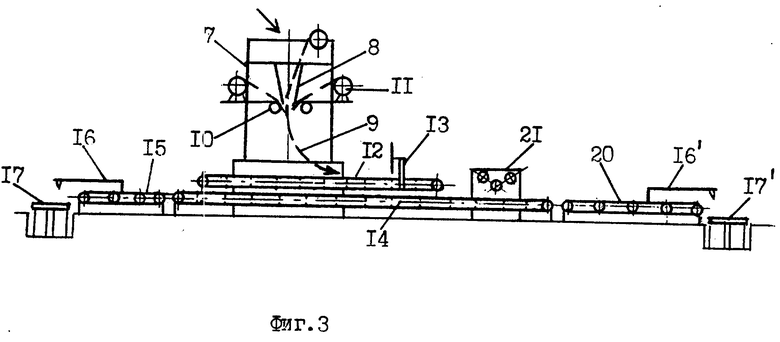

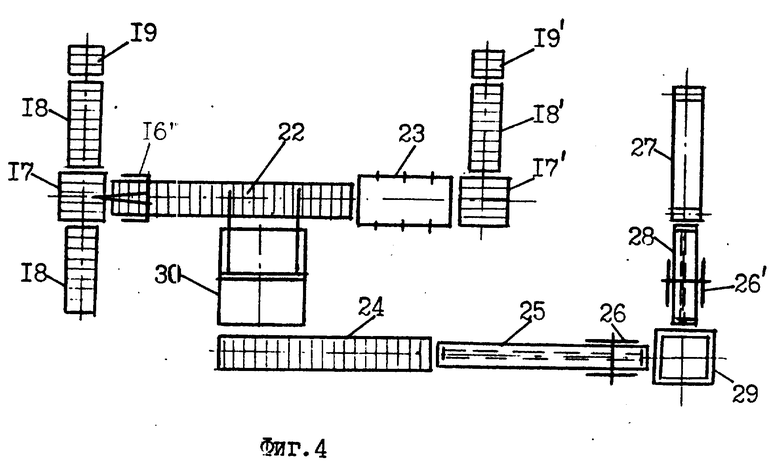

На фиг. 1 схематично представлена технологическая линия для изготовления армированного строительного материала, преимущественно, шифера; на фиг. 2 изображен пост формования, в плане; на фиг. 3 пост формования при виде сбоку; на фиг. 4 схема размещения технологического оборудования на посту последующей обработки.

Технологическая линия для изготовления армированного строительного материала на основе магнезиального вяжущего содержит склад исходных материалов 1, пост приготовления формовочной смеси 2, пост формования 3, пост предварительной выдержки 4, пост последующей обработки 5 и пост выдержки со складом готовой продукции 6.

Пост формования состоит из установки формования пласта 7, снабженной лотком 8 для нагнетания формовочной смеси, через который пропускается армирующий материал 9, например, в виде сетки. Установка снабжена формующими барабанами 10, через которые протягивается армирующая сетка с формовочным раствором. К формующим барабанам 10 посредством механизма подачи и направляющих роликов 11 подводится с двух сторон пленка, в которую как бы укладывается пласт раствора с армирующей сеткой. Непосредственно под установкой формования 7 расположен верхний конвейер 12 для приема и передвижения свежеотформованного пласта, над которым расположено устройство 13 для резки отформованного пласта на заготовки. Под верхним конвейером 12, параллельно ему, расположен нижний конвейер 14, служащий для подачи порожних поддонов и передвижения поддонов, с уложенными в них заготовками. На одной линии с нижним конвейером 14, с одного конца к нему примыкает приемный конвейер 15, на который пакетировщик 16 подает порожние поддоны из контейнеров, устанавливаемых на подъемном столе 17, куда они поступают с приводного роликового стола 18. Подъемный стол 17, с расположенными по обе стороны от него приводными роликовыми столами 18 и приемным столом 19 образуют поперечную линию, расположенную перпендикулярно линии, на которой установлены нижний и верхний конвейеры. Другой конец нижнего конвейера 14 примыкает к ускоряющему конвейеру 20, служащему для подачи заполненных заготовками и проволнированных поддонов на вторую поперечную линию, расположенную перпендикулярно к ускоряющему конвейеру 20. Эта линия содержит подъемный стол 17' и два роликовых приводных стола 18', с помощью которых производят заполнение контейнеров поддонами с заготовками и отправку их в отделение первичной выдержки. Операцию по заполнению контейнеров выполняют посредством пакетировщика 16'.

Над нижним конвейером 14, ближе к его концу, примыкающему к ускоряющему конвейеру 19, расположен волнировщик 21.

Пост последующей обработки, схема размещения технологического оборудования которого представлена на фиг. 4. содержит передаточный роликовый конвейер 22, последовательно расположенную на одной оси с ним установку правки и чистки поддонов 23 и примыкающие к ним с обеих сторон подъемные столы 17 к 17', аналогичные подъемным столам формовочного отделения. На одной линии с подъемными столами, центральные продольные оси которых расположены перпендикулярно направлению движения передаточного роликового конвейера 22, расположены роликовые приводные столы 18 и 18', составляющие вместе с приемными столами 19 и 19' две поперечные линии для подачи поддонов, примыкающие с двух торцевых сторон к продольной линии.

Другая технологическая ветка поста последующей обработки состоит из двух взаимно перпендикулярных линий. Одна из них состоит из конвейера передаточного 24 и конвейера 25, например, цепного. Линия снабжена установкой обрезки шифера 26, установленной в конце конвейера 25. Перпендикулярная к ней линия содержит конвейер ленточный 27, конвейер цепной 28 и установку обрезки шифера 26' над этим конвейером. На пересечении продольных осей этих линий расположен подъемно-опускной стол 29. Отделение снабжено также кантователем 30, посредством которого осуществляется связь между двумя основными технологическими ветками этого поста. Кантователь 30 является устройством для освобождения заготовок от поддонов и подачи их на узлы продольной и поперечной резки (26 и 26').

Практическое осуществление способа и работа заявляемой технологической линии происходят следующим образом.

Сырьевая смесь от поста приготовления формовочной смеси 2 поступает на пост формования 3, где она под давлением нагнетается в лоток 8 установки для формования 7, через который предварительно пропускают армирующий материал 9. Армирующий материал может быть в виде сетки. Сетку для армирования устанавливают таким образом, чтобы осуществить ее непрерывную подачу в период работы формовочной установки.

Смесь вместе с сеткой проходит через нижнее отверстие лотка 8 к формующим барабанам 10. К ним с помощью направляющих роликов 11 подается полиэтиленовая пленка. Сформованный пласт, покрытый с двух сторон пленкой, непрерывной лентой опускается на верхний пластинчатый конвейер 12 и нарезается на заготовки заданной длины устройством для резки 13. Заготовки будущих листов продвигаются по конвейеру дальше к посту укладки их на поддоны, которые подаются к этому посту нижним пластинчатым конвейером 14.

Для подачи поддонов к посту укладки контейнер с пустыми поддонами устанавливают на приводной роликовый стол 18, а затем на подъемный стол 17. Пакетировщик 16 поштучно выдергивает поддоны из контейнера и подает их на приемный конвейер 15.

Освобожденный от поддонов контейнер поступает далее на другой приемный роликовый стол 18, далее на приемный стол 19, откуда его направляют на вторую поперечную линию поста формования.

Поддоны с уложенными в них заготовками транспортируют далее конвейером 14 к волнировщику 21, с помощью которого заготовкам листов придается профиль днища поддона, который может быть волнистым.

После операции волнирования поддоны с заготовками ускоряющим конвейером 20 подают на вторую поперечную линию для укладки их пакетировщиком 16' в порожние контейнеры, поступившие с первой поперечной линии. Операцию укладки в контейнеры проводят при верхнем положении подъемного стола 17'. По мере заполнения контейнера стол опускается. Заполненный контейнер перемещают на приводной роликовый стол 18', откуда он поступает на пост предварительной выдержки для набора прочности, равной 60% На посту предварительной выдержки листы шифера выдерживают в течение суток при температуре 25-28oC и повышенной влажности. После указанной выдержки контейнеры вилочным электропогрузчиком подают на пост последующей обработки 5.

На посту последующей обработки заполненные контейнеры поступают на первую поперечную линию, аналогичную поперечной линии формовочного отделения. Поддоны из контейнера, установленного на подъемном столе 17 при помощи пакетировщика 16" перемещают на передаточный роликовый конвейер 22, который передвигает их к кантователю 30. Кантователь 30 зажимает поддон с заготовкой, опрокидывает этот поддон на передаточный конвейер 24 и возвращает пустой поддон на передаточный роликовый конвейер 22. Порожние поддоны по конвейеру 22 поступают к установке правки и чистки поддонов 23, откуда они устанавливаются в контейнер, расположенный на подъемном столе второй поперечной линии. Заполненные очищенными поддонами контейнеры возвращают в формовочное отделение к началу цикла.

С освобожденных от поддонов листов снимают пленку и далее подают их на цепной конвейер 25, где с помощью механизма обрезки 26 проводят обрезку продольных сторон листа. Затем лист через подъемно-опускной стол 29 попадает на второй цепной конвейер 28, на котором установкой обрезки шифера 26' производят обрезку поперечных сторон листа. Затем листы шифера попадают на конвейер ленточный, где их сортируют и укладывают в контейнеры, которые отправляют в отделение вторичной выдержки для окончательного набора прочностных характеристик. Для полного набора прочности листы шифера выдерживают в течение 28 сут при температуре не ниже 10oC. После этого готовую продукцию отправляют на склад и отпускают потребителю.

Изобретение относится к производству волнистых или плоских листов из формовочной смеси на основе магнезиального вяжущего. Протягиваемый через формовочную смесь в непрерывном режиме армирующий материал в виде сетки или холста вместе с формовочной смесью, проходя между формующими барабанами формовочной установки, заключается с двух сторон в пленку, образуя пласт материала. Отформованный пласт нарезают на листы, укладывают на поддоны и выдерживают с целью набора листами начальной прочности. Затем листы обрезают, сортируют и оставляют до полного набора заданной прочности. Технологическая линия для осуществления способа содержит: пост приготовления формовочной смеси, пост формования с установкой формования, пост предварительной выдержки отформованного строительного материала, пост последующей обработки, пост выдержки и склад готовой продукции. Формовочное отделение и отделение последующей обработки оснащены нестандартным технологическим оборудованием и системами конвейеров для осуществления заявляемого способа. 2 с и 5 з.п. ф-лы, 4 ил.

| Аэропланная стойка с изменяющимся сечением | 1924 |

|

SU1156A1 |

| Машины и оборудование для промышленности строительных материалов | |||

| - М.: ЦНИИТЭстроймаш, 1986, с.2 | |||

| JP, заявка, 57-55043, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| JP, заявка, 59-3133, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1997-12-27—Публикация

1994-05-31—Подача