Изобретение относится к металлургии, в частности к сталям, предназначенным для изготовления сварных высокопрочных круглозвенных цепей диаметром до 45 мм для горношахтного оборудования.

Известны сварные высокопрочные круглозвенные цепи для горношахтного оборудования диаметром до 20 мм, изготавливаемые из стали 26ХГА [1] содержащей, мас.

Углерод 0,22-0,29

Марганец 1,10-1,14

Кремний 0,17-0,37

Хром 0,6-0,9

Эта сталь после закалки в воду от температуры 900oC и отпуска при 410oC с охлаждением в воде имеет предел прочности ≥ 120 кгс/мм2 (1180 Н/мм2), предел текучести 110 кгс/мм2 (1080 Н/мм2), относительное удлинение ≥ 12% ударную вязкость при комнатной температуре ≥  (78 Дж/м2).

(78 Дж/м2).

Цепи, изготовленные из этой стали, не обеспечивают необходимую статическую прочность. Условное напряжение (σусл.) в сечении до 45 мм должно быть ≥95 кгс/мм2. Материал цепи должен иметь предел прочности ≥ 1,5σусл.≥ 145 кгс/мм2.

Известна сталь [2] следующего состава, мас.

Углерод 0,08-0,22

Кремний 0,15-0,70

Азот 0,012-0,03

Церий 0,005-0,030

Марганец 0,8-1,8

Алюминий 0,02-0,10

Кальций 0,005-0,030

Эта сталь не обеспечивает необходимые прочностные и пластические характеристики из-за отсутствия никеля, молибдена.

Наиболее близкой из известных к заявляемой является сталь [3] для сварных высокопрочных круглозвенных цепей следующего состава, мас.

Углерод 0,22-0,28

Марганец 0,7-1,0

Кремний 0,17-0,37

Хром 0,5-0,8

Молибден 0,15-0,25

Никель 0,5-0,8

Железо Остальное

Эта сталь после закалки с температуры 880oC в воду и отпуска при 200oC в прутках сечением до 28 мм имеет следующие механические свойства:

предел прочности ≥145 кгс/мм2 (1420 Н/мм2);

предел текучести ≥130 кгс/мм2 (1275 Н/мм2);

относительное удлинение δ5≥ 10%;

ударная вязкость ≥6 кгсм/см2 (68,8 Дж/см2).

Недостатком этой стали являются неудовлетворительные прочностные и пластические свойства в сечениях больше 28 мм (не отвечающие требованиям, предъявляемым к сварным высокопрочным круглозвенным цепям для горных машин).

Технической задачей изобретения является повышение прочностных, пластических характеристик металла, а также ударной вязкости в сечении до 45 мм.

Технический результат достигается тем, что известная сталь, включающая углерод, марганец, кремний, хром, молибден, никель, дополнительно содержит алюминий, церий при следующем соотношении компонентов, мас.

Углерод 0,22-0,28

Марганец 0,8-1,1

Кремний 0,15-0,30

Хром 0,5-0,7

Молибден 0,4-0,8

Никель 0,9-1,2

Алюминий 0,02-0,055

Церий 0,002-0,01

Железо Остальное

Предлагаемая сталь в прутках диаметром 45 мм после закалки с температуры 880oC в воду и отпуска при температуре 200oC имеет следующие механические свойства:

предел прочности ≥150 кгс/мм2 (1420 Н/мм2);

предел текучести ≥135 кгс/мм2 (1275 Н/мм2);

относительное удлинение δ5≥ 12%;

ударная вязкость ≥ (68,8 Дж/см2).

(68,8 Дж/см2).

При анализе патентной и научно-технической литературы не было обнаружено класса сталей, имеющих признаки, сходные с отличительными признаками предложенной стали, а именно: совместное введение алюминия и церия при указанном соотношении компонентов.

Углерод в стали при введении его до 0,28 мас. способствует получению заданной прочности. Содержание углерода выше 0,28 мас. снижает пластические характеристики и вязкость стали и ухудшает ее свариваемость. Содержание углерода ниже указанного предела (0,22 мас.) не обеспечивает необходимой прочности.

Введение в сталь марганца способствует повешению прочностных свойств стали. Содержание марганца ниже 0,8 мас. не обеспечивает необходимой прочности в сечении до 45 мм, содержание его выше 1,1 мас. приводит к снижению вязких и пластических характеристик стали.

Хром повышает устойчивость аустенита, что позволяет увеличить прокаливаемость стали. Введение хрома более 0,7 мас. приводит к снижению пластических и вязких характеристик, введение ниже 0,5 мас. не обеспечивает достаточной прочности.

Молибден повышает устойчивость аустенита, увеличивает прочность и вязкость стали за счет образования более дисперсной структуры, а также предохраняет сталь от разного рода хрупкости. Молибден повышает прокаливаемость стали. При содержании молибдена ниже 0,4 мас. дисперсность структуры недостаточна, что не позволяет получить необходимые характеристики прочности и пластичности стали. Введение молибдена выше 0,8 мас. нецелесообразно, так как не увеличивает прочности стали и делает ее неэкономнолегированной.

Введение никеля в сталь необходимо для повышения устойчивости аустенита, что позволяет повысить прочностные характеристики стали без снижения ударной вязкости. Содержание никеля более 1,2 мас. делает сталь неэкономнолегированной, т. к. не оказывает существенного влияния на механические свойства стали. Содержание никеля ниже нижнего предела (0,9 мас.) не позволяет получить заданную прочность в сечении до 45 мм.

Алюминий вводится в сталь для измельчения зерна металла. Содержание алюминия ниже 0,02 мас. не обеспечивает получения требуемого комплекса свойств, а содержание выше 0,055 мас. ухудшает технологические свойства стали.

Церий связывает серу и приводит к образованию мелких и равномерно распределенных неметаллических включений, что обеспечивает измельчение зерна, способствующее повышению ударной вязкости. При содержании церия менее 0,002 мас. модифицирующее воздействие проявляется слабо, измельчение зерна не происходит, свойства стали не улучшаются. Содержание церия более 0,01 мас. приводит к снижению вязкости стали.

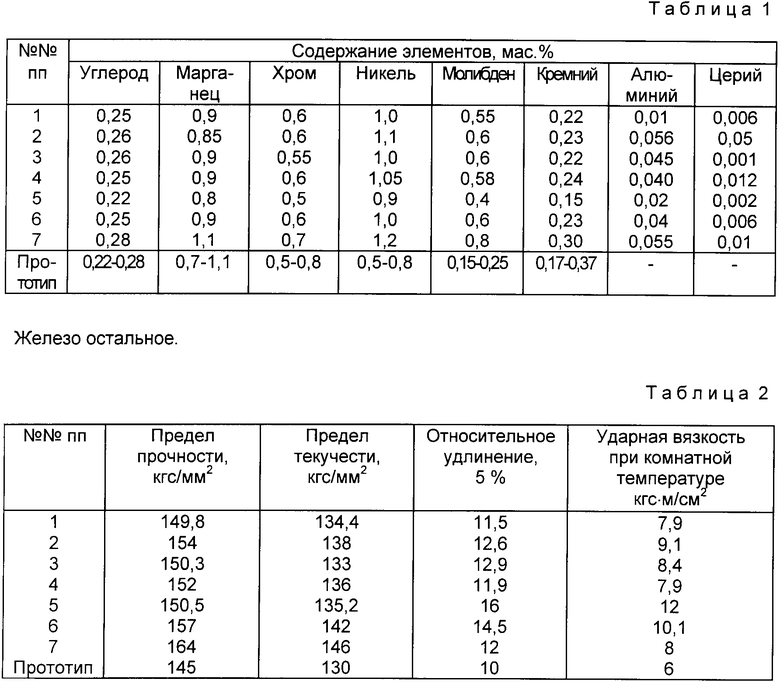

В условиях экспериментального завода ЦНИИЧМ выплавлены стали, химический состав и механические свойства (⊘ 45 мм) которых после нагрева до 900oC с последующим охлаждением в воде и отпуска при 200oC приведены в табл. 1 и 2.

Прутки o 45 мм получены по следующей технологии: выплавка в пятидесятикилограммовой основной высокочастотной печи, разливка на слитки по 25 кг. Ковка на прутки диаметром 45 мм в интервале температур 11600-900oC, отжиг прутков по режиму 780-800oC, выдержка 3-4 ч, охлаждение с печью. Далее прутки разрезались на заготовки для последующей термообработки и изготовления образцов.

Как видно из полученных данных предлагаемая сталь обладает более высокими прочностными, пластическими и вязкими свойствами.

При применении этой стали за счет повышения ее прочностных и пластических характеристик увеличивается долговечность и надежность работы сварных высокопрочных круглозвенных цепей диаметром 45 мм при эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ КОНСТРУКЦИОННАЯ ЛЕГИРОВАННАЯ | 1997 |

|

RU2117715C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2497647C1 |

| СТАЛЬ | 1991 |

|

RU2040583C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ ТРИП-СТАЛЬ ДЛЯ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2204622C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 1995 |

|

RU2077602C1 |

| ВЫСОКОПРОЧНАЯ КОНСТРУКЦИОННАЯ СТАЛЬ | 1999 |

|

RU2155820C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ДВУХСЛОЙНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016912C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2040584C1 |

Изобретение относится к металлургии, в частности к сталям, предназначенным для изготовления сварных высокопрочных круглозвенных цепей диаметром до 45 мм, предназначенным для горношахтного оборудования. Сталь, содержащая углерод, марганец, хром, никель, молибден, кремний, железо, дополнительно содержит церий и алюминий при следующем соотношении компонентов, мас.%: углерод 0,22-0,28; марганец 0,8-1,1; хром 0,5-0,7; никель 0,9-1,2; молибден 0,4-0,8; кремний 0,15-0,30; алюминий 0,02-0,055; церий 0,002-0,01; железо - остальное. Сталь обладает повышенной прочностью и пластичностью, за счет чего увеличивается долговечность и надежность изготовленных из такой стали высокопрочных круглозвенных цепей при их эксплуатации, что обеспечивает их широкое применение в горношахтном оборудовании. 2 табл.

Сталь для сварных высокопрочных круглозвенных цепей, содержащая углерод, марганец, кремний, хром, молибден, никель, железо, отличающаяся тем, что она дополнительно содержит алюминий и церий при следующем соотношении компонентов, мас.

Углерод 0,22 0,28

Марганец 0,8 1,1

Кремний 0,15 0,30

Хром 0,5 0,7

Молибден 0,4 0,8

Никель 0,9 1,2

Алюминий 0,02 0,055

Церий 0,002 0,01

Железо Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 3361906, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1998-01-10—Публикация

1996-07-25—Подача