Изобретение относится к металлургии, в частности к сталям, предназначенным для изготовления соединительных звеньев для цепей и сварных высокопрочных круглозвенных цепей диаметром до 50 мм для горношахтного оборудования.

В настоящее время соединительные звенья для высокопрочных круглозвенных цепей диаметром до 28 мм изготавливают из стали 25ХГНМА, содержащей, мас.%:

Углерод - 0,22 - 0,28

Марганец - 0,7 - 1,0

Кремний - 0,17 - 0,37

Хром - 0,5 - 0,8

Молибден - 0,15 - 0,25

Никель - 0,5 - 0,8

Железо - Остальное [1]

Указанная сталь после закалки с температурой 880oC в воду и отпуска 200oC в прутках сечением до 28 мм имеет следующие механические свойства:

Предел прочности ≥ 145 кгс/мм2 (1420 Н/мм2)

Предел текучести ≥ 130 кгс/мм2 (1275 н/мм2)

Относительное удлинение δ5 ≥ 10%

Ударная вязкость ≥  (68,8 Дж/см2)

(68,8 Дж/см2)

Соединительные звенья для цепей и сварные высокопрочные круглозвенные горные цепи, изготовленные из этой стали, не обеспечивают необходимую статическую прочность в сечении до 50 мм.

Близкие по составу легированные стали имеются за рубежом. Известна сталь состава, мас.%:

Углерод - 0,28 - 0,33

Кремний - 0,20 - 0,35

Хром - 0,8 - 1,1

Марганец - 0,4 - 0,6

Молибден - 0,15 - 0,25

Сера - 0,04

Фосфор - 0,04

Железо - Остальное [2]

Эта сталь не обеспечивает необходимые прочностные и пластические характеристики из-за отсутствия никеля, ванадия.

Наиболее близкой к заявляемой является сталь для изготовления цепей по патенту США 5562881, C 22 C 38/44, опубликованному 08.10.96. Указанная сталь содержит компоненты в следующем соотношении, мас.%:

Углерод - 0,19 - 0,26

Кремний - До 0,25

Марганец - 0,95 - 1,4

Хром - 0,7 - 0,9

Молибден - 0,7 - 0,9

Никель - 1,0 - 1,2

Алюминий - 0,02 - 0,05

Вольфрам - 0,2 - 0,5

Железо и примеси - Остальное

Сталь может содержать до 0,015 фосфора и до 0,015 серы.

Техническим результатом заявленного изобретения является получение стали с повышенными прочностными характеристиками при сохранении пластичности и вязкости в сечении до 50 мм.

Технический результат достигается тем, что известная сталь, включающая углерод, марганец, кремний, хром, молибден, никель, дополнительно содержит ванадий и азот при следующем соотношении компонентов, мас.%:

Углерод - 0,22 - 0,28

Марганец - 0,9 - 1,2

Кремний - 0,15 - 0,35

Хром - 0,5 - 0,7

Молибден - 0,7 - 0,9

Никель - 1,0 - 1,6

Ванадий - 0,06 - 0,12

Азот - 0,002 - 0,012

Железо - Остальное

Предлагаемая сталь в прутках диаметром 50 мм после закалки с температуры 900oC в воду и отпуска при 200oC имеет следующие механические свойства:

Предел прочности ≥ 155 кгс/мм2 (152 Н/мм2)

Предел текучести ≥ 140 кгс/мм2 (137 Н/мм2)

Относительное удлинение δ5 ≥ 12 %

Ударная вязкость ≥ 8 кгс•м/см2 (78 Дж/см2)

При анализе патентной и научно-технической литературы не было обнаружено класса сталей, имеющих признаки, сходные с отличительными признаками предложенной стали, а именно совместное введение ванадия и азота при указанном соотношении компонентов.

Углерод в стали необходим для получения заданной прочности. При содержании углерода ниже 0,22 не обеспечивается необходимая прочность, а при содержании его выше 0,28% снижаются пластические характеристики и вязкость стали и ухудшается свариваемость стали.

Марганец в стали повышает прочность. Содержание марганца ниже 0,9% не обеспечивает необходимой прочности в сечении до 50 мм, содержание его выше 1,2% приводит к снижению вязких и пластических характеристик стали.

Хром повышает устойчивость аустенита, а также увеличивает прочность и прокаливаемость стали. Введение хрома менее 0,5% не обеспечивает достаточной прочности, а содержание его более 0,7% приводит к снижению пластических и вязких характеристик стали.

Содержание молибдена в стали до 0,9% повышает устойчивость аустенита, способствует увеличению прочности и вязкости стали за счет образования более дисперсной структуры, а также предохраняет сталь от разного рода хрупкости.

Содержание молибдена выше 0,9% нецелесообразно, так как не увеличивает прочность стали и делает ее неэкономнолегированной. При содержании молибдена ниже 0,7% дисперсность структуры недостаточна, что не позволяет получить необходимые характеристики прочности и пластичности стали.

Введение никеля в сталь необходимо для повышения устойчивости аустенита, что позволяет повысить прочностные характеристики стали без снижения ударной вязкости. Содержание никеля более 1,6% не повышает механические свойства и делает ее неэкономнолегированной. Содержание никеля ниже 1,0% не позволяет получить необходимые прочностные характеристики в сечении до 50 мм.

Ванадий повышает прочностные характеристики стали. Ванадий связывает азот, карбонитридную фазу, увеличивает центры кристаллизации и приводит к измельчению зерна. Введение ванадия более 0,12% приводит к снижению ударной вязкости стали, а содержание ванадия ниже 0,06% не позволяет получить необходимую прочность.

Азот необходим в стали для образования карбонитридной фазы, которая является дополнительными центрами кристаллизации, что приводит к измельчению зерна и повышению прочности без снижения пластических характеристик. Содержание азота ниже 0,002% недостаточно для получения необходимого количества дисперсных карбонитридных включений, а содержание азота выше верхнего предела (0,012%) охрупчивает сталь.

Ниже даны примеры осуществления предлагаемого изобретения, не исключающие других в объеме формулы изобретения.

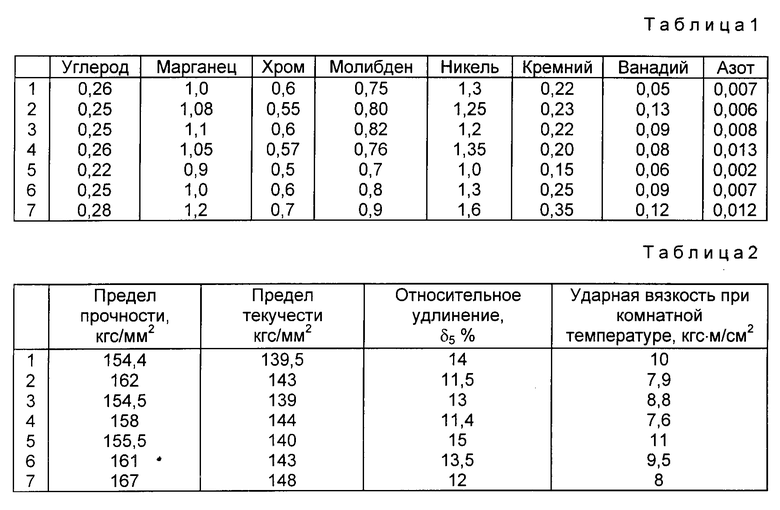

В условиях экспериментального завода ЦНИИЧМ выплавлены стали, химический состав и механические свойства (диаметр 50 мм) которых после нагрева до 900oC с последующим охлаждением в воде и отпуска при 200oC, приведены в табл. 1 и 2.

Выплавка опытных сталей производилась в 50 кг основной высокочастотной печи, разливка на слитки по 25 кг. Ковка на прутки диаметром 50 мм в интервале температур 1170 -900oC.

После предварительного отпуска по режиму: температура нагрева 780oC, выдержка 5 ч., охлаждение с печью до комнатной температуры, прутки разрезались на заготовки для последующей термообработки и изготовления образцов.

Как видно из полученных данных, предлагаемая сталь обладает более высокими прочностными характеристиками без снижения пластических и вязких свойств стали.

При применении этой стали за счет повышенных прочностных характеристик при сохранении высоких пластических и вязких свойств увеличивается долговечность и надежность работы соединительных звеньев для горных цепей диаметром до 50 мм при эксплуатации.

Источники информации

1. ТУ. 14-1-1689-76 "Сталь конструкционная легированная высококачественная марки 25ХГНМА".

2. Стандарт США "Легированные стали для термического улучшения SAE 4130".

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ СВАРНЫХ ВЫСОКОПРОЧНЫХ КРУГЛОЗВЕННЫХ ЦЕПЕЙ | 1996 |

|

RU2101381C1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1993 |

|

RU2039122C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2094520C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2040584C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2214474C2 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2042734C1 |

| СТАЛЬ | 1991 |

|

RU2040583C1 |

| СТАЛЬ ДЛЯ ИГОЛЬНОЙ ПРОВОЛОКИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 1992 |

|

RU2044102C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ ТЕПЛОСТОЙКОЙ СТАЛИ | 2006 |

|

RU2336330C1 |

Изобретение относится к металлургии, в частности к сталям, предназначенным для изготовления соединительных звеньев для цепей, преимущественно для сварных высокопрочных круглозвенных цепей диаметром до 50 мм для горношахтного оборудования. Предложена сталь конструкционная легированная, содержащая компоненты в следующем соотношении, мас.%: углерод 0,22 - 0,28; марганец 0,9 - 1,2; кремний 0,15 - 0,35; хром 0,5 - 0,7; молибден 0,7 - 0,9; никель 0,1 - 1,6; ванадий 0,06 - 0,12; азот 0,002 - 0,012 и железо - остальное. Техническим результатом изобретения является получение стали с повышенными прочностными характеристиками при сохранении пластичности и вязкости в сечении до 50 мм. 2 табл.

Сталь конструкционная легированная, содержащая железо, углерод, марганец, кремний, хром, молибден, никель, отличающаяся тем, что она дополнительно содержит ванадий и азот при следующем соотношении компонентов, мас.%:

Углерод - 0,22 - 0,28

Марганец - 0,9 - 1,2

Кремний - 0,15 - 0,35

Хром - 0,5 - 0,7

Молибден - 0,7 - 0,9

Никель - 0,1 - 1,6

Ванадий - 0,06 - 0,12

Азот - 0,002 - 0,012

Железо - Остальноел

| US 5562881 A, 08.10.96 | |||

| JP 60230965 A, 16.11.85 | |||

| JP 57082458 A, 22.05.82 | |||

| Способ выявления виновников брака при сборке литейных форм | 1944 |

|

SU64354A1 |

| DE 3238716 A, 09.06.83 | |||

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1994 |

|

RU2061781C1 |

| RU 94041147 A1, 20.06.97 | |||

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1991 |

|

RU2016128C1 |

Авторы

Даты

1998-08-20—Публикация

1997-10-16—Подача