Изобретение относится к химической технологии и может быть использовано для получения гранулированного активного оксида алюминия, применяемого в качестве сорбента, носителя, катализатора.

Известен способ получения гранулированного активного оксида алюминия [1] при котором гиббсит подвергают механохимической активации, а затем проводят его пластификацию в присутствии минеральной кислоты и добавки гидроксида алюминия в количестве 0,5 7,0 мас. в пересчете на оксид алюминия от массы смеси. В качестве добавки гидроксида алюминия используют продукт после пластификации. Способ позволяет повысить удельную поверхность оксида алюминия до 260-300 м2/г.

Известен также способ получения активного оксида алюминия [2] когда перед пластификацией к гигроскопическому гидроксиду алюминия в форме псевдобемита или его смеси с бемитом и/или аморфной составляющей добавляют негигроскопический гидроксид алюминия в форме тригидрата при соотношении (70 - 95): (5 30) для повышения адсорбционной емкости по парам воды.

Недостатком данного способа являются высокие энергические затраты и трудоемкость.

Известен способ получения гранулированного активного оксида алюминия из технического гидроксида алюминия с использованием в качестве неорганического связующего смеси 40 60% азотной кислоты и бентонитовой глины [3] при котором азотную кислоту берут в количестве 10% а бентонитовую глину в количестве 2 3% от веса гидроксида алюминия. Компоненты смешивают, формуют в гранулы, сушат и прокаливают при 400 450oC.

Недостаток способа заключается в том, что носитель обладает недостаточно высокой прочностью.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения активного оксида алюминия, включающий измельчение технического гидроксида алюминия, смешение его с неорганическим связующим, перемешивание полученной массы, формование в гранулы, сушку и прокаливание, а в качестве неорганического связующего используют гидроксид кальция в количестве 10 25% от гидроксида алюминия и на стадии перемешивания добавляют воду. Образцы, получаемые по предложенной технологии, также имеют высокий насыпной вес (0,835 0,839 г/см2) и довольно низкую механическую прочность (2,6 3,1)[4]

Задачей изобретения является получение различных модификаций оксида алюминия, повышение качества и прочности.

Поставленная задача решается следующим образом.

Активный оксид алюминия получают из технического гидроксида алюминия с использованием связующего, который представляет собой активный гидроксид алюминия. Пластификацию проводят в две стадии: на первой стадии к техническому гидроксиду алюминия добавляют азотную кислоту и воду до кислотного модуля 0,1 0,9 и перемешивают не более 1 ч, на второй стадии вводят связующее в количестве 10 40 мас. и перемешивают не более 1 ч. В качестве активного гидроксида алюминия используют переосажденный гидроксид алюминия, продукт термомеханохимической активации (ТМХА) или химически активированный гидроксид алюминия (ХА).

Технический гидроксид алюминия предварительно подвергают размолу до 5 - 10 мкм.

Для получения различных модификаций носителя термообработку сформованных гранул ведут при 450 1300oC.

Предложенная совокупность признаков приводит к достижению поставленной цели.

Существенными отличительными признаками предлагаемого способа являются: в качестве связующего используют активный гидроксид алюминия; пластификацию проводят в две стадии; на первой стадии к техническому гидроксиду алюминия добавляют азотную кислоту и воду до кислотного модуля 0,1-0,9; перемешивают не более 1 ч; на второй стадии вводят связующее 10-40 мас% перемешивают не более 1ч.

Отличием является то, что в качестве связующего используют переосажденный гидроксид алюминия; продукт термомеханохимической активации (ТМХА); химически активированный гидроксид алюминия (ХА); технический гидроксид алюминия предварительно подвергают размолу до частиц размера 5-10 мкм; для получения активного оксида алюминия различных модификаций сформованные гранулы гидроксида алюминия подвергают термообработке при температуре 450 - 1300oC.

Способ осуществляется следующим образом. Для приготовления активного оксида алюминия на первой стадии к техническому гидроксиду алюминия добавляют азотную кислоту и воду до кислотного модуля 0,1 0,9, перемешивают не более 1 ч, далее на второй стадии вводят связующее 10 40 мас. представляющее собой активный гидроксид алюминия, полученный различными известными способами. В качестве активного гидроксида алюминия предпочтительно используют переосажденный гидроксид алюминия, ХА, ТМХА. Перемешивают полученную смесь не более 1 ч, формуют, сушат, проводят термообработку при различных температурах в зависимости от требуемой модификации.

Полученный активный оксид алюминия может служить в дальнейшем как носитель для катализаторов различных марок, а также как катализатор, осушитель.

Свойства полученного активного оксида алюминия определяют следующими способами: распределение пор по радиусам проводилось методом ртутной порометрии на поромере 2000 фирмы "Carbo Erba"; прочность на раздавливание на торец определяли на приборе МП-9С; удельная поверхность определялась сорбционным методом.

Пример 1 (по прототипу). 1168 г виброизмельченного порошка технического гидроксида алюминия со средним размером частиц 1 7 мкм смешивают с 238 г связующего порошка гидроксида кальция. Смесь перемешивают и добавляют 420 см3 воды. Приготовленную массу формуют в шнеке-грануляторе с диаметром фильеры 3 мм. Гранул термообрабатывают при 100 120oC в течение 4 ч и при 400 450oC в течение 4 ч. Содержание компонентов составляет: активный оксид алюминия 80 мас. связующее гидроксид кальция 20 мас.

Пример 2. Технический гидроксид алюминия перед загрузкой в аппарат просеивают через сетку с размером ячеек 5 х 5 мм. Процесс пластификации осуществляют в мешателе типа "Verner", аппарата из нержавеющей стали емкостью 200 л с двумя зигзагообразными мешалками, делающими по 40 об/мин.

В аппарат сначала заливают воду-конденсат 10,5 л, затем при перемешивании загружают 2,87 кг в пересчете на 100% азотную кислоту и 70 кг технического гидроксида алюминия в пересчете на сухой продукт. Массу перемешивают в течение 1 ч, после чего в смеситель загружают активный гидроксид алюминия в количестве 7,74 кг в пересчете на сухой продукт и массу перемешивают в течение 1 ч. После перемешивания массу формуют, сушат и подвергают термообработке.

Пример 3. Аналогичен примеру 2, только кислотный модуль равен 0,1, время перемешивания 0,9 ч.

Пример 4. Аналогичен примеру 2, только кислотный модуль равен 0,9 и время перемешивания 0,8 ч.

Пример 5. Аналогичен примеру 2, только технический гидроксид алюминия предварительно размалывают до частиц размером 5 7 мкм и соотношение технического гидроксида алюминия к химически активному гидроксиду алюминия составляет 90:10 мас. кислотный модуль равен 0,3, время перемешивания 0,5 ч.

Пример 6. Аналогичен примеру 2, только соотношение технического гидроксида алюминия к активному составляет 60:40 мас. температура термообработки 850oC и кислотный модуль равен 0,6.

Пример 7. Аналогичен примеру 2, только соотношение технического гидроксида алюминия к активному составляет 70:30 мас. и температура термообработки 1300oC.

Пример 8. Аналогичен примеру 2, только перемешивание на первой стадии пластификации составляет 1,5 ч.

Пример 9. Аналогичен примеру 2, только перемешивание на второй стадии пластификации составляет 1,5 ч.

Пример 10. Аналогичен примеру 2, только кислотный модуль равен 0,45, время перемешивания на первой стадии 0,9 ч. на второй стадии 0,8 ч.

Пример 11. Аналогичен примеру 2, только пластификацию проводят в одну стадию. В аппарат загружают технический гидроксид алюминия, добавляют связующее, затем заливают азотную кислоту с водой и далее смесь перемешивают в течение 1 ч.

Пример 12. Аналогичен примеру 2, только температура термообработки составляет 1100oC.

Пример 13. Аналогичен примеру 2, только содержание связующего составляет 5 мас.

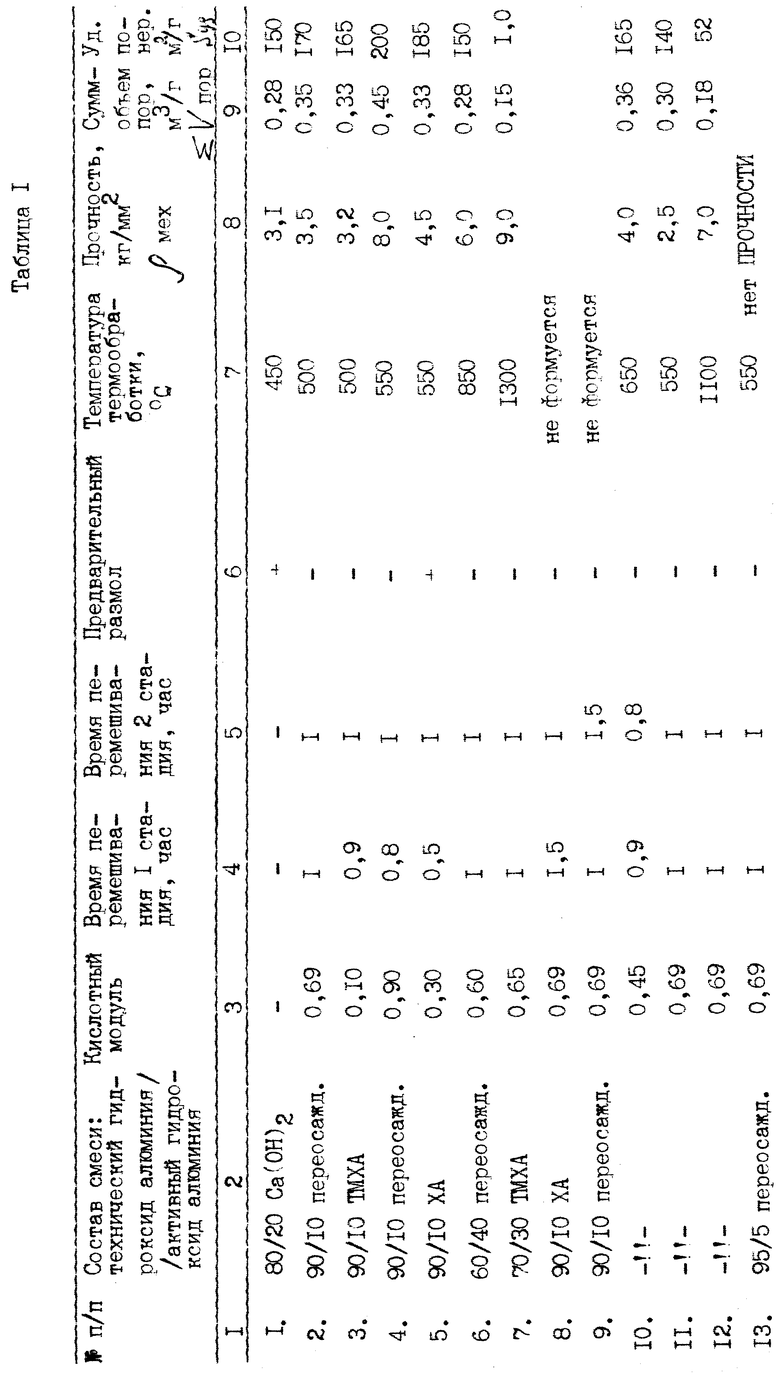

Примеры выполнения способа сведены в таблицу.

Как видно из приведенных примеров, предлагаемый способ дает возможность получать различные модификации оксида алюминия по упрощенной технологии. К техническому гидроксиду алюминия добавляют связующее в количестве 10 40% Добавка связующего в количестве менее 10% приводит к получению носителя с низкой прочностью (пример 13), а использование связующего в количестве более 40% приводит к удорожанию стоимости получаемого носителя. Связующее представляет собой переосажденный гидроксид алюминия (пример 2) или ТМХА (пример 3) или ХА (примеры 5 и 8). Пластификацию проводят в две стадии к техническому гидроксиду алюминия сначала приливают азотную кислоту и воду, перемешивают и затем добавляют связующее. Проведение пластификации в дну стадию приводит к получению носителя с низкой механической прочностью (пример 11). Проведение пластификации в течение 1,5 ч приводит к разжижению пасты и плохой формуемости (примеры 8 и 9). Пластификацию проводят с кислотным модулем 0,1-0,9. При снижении кислотного модуля (пример 3) снижается прочность катализатора.

Изменение температуры термообработки от 450 до 1300oC дает возможность получать активный оксид алюминия с различной удельной поверхностью, пористостью и прочностью. Предварительный размол технического гидроксида энергоемок и требует дополнительных трудозатрат, но в последующем при пластификации требуется меньшее количество азотной кислоты и уменьшается время пластификации (пример 5).

Таким образом, предлагаемый способ позволяет получать различные модификации активного оксида алюминия в рамках единой технологической схемы и значительно улучшать качество получаемых продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АНИЛИНА | 1995 |

|

RU2093262C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФЕНИЛАМИНА | 1993 |

|

RU2060989C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АЛЮМИНИЯ | 2002 |

|

RU2214365C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АНИЛИНА | 1995 |

|

RU2102138C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО ОКСИДА АЛЮМИНИЯ С БИДИСПЕРСНОЙ ПОРИСТОЙ СТРУКТУРОЙ | 1993 |

|

RU2069177C1 |

| НИКЕЛЬАЛЮМОХРОМОВЫЙ КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ, ДЛЯ МЕТАНИРОВАНИЯ CO И CO И ДРУГИХ ПРОЦЕССОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2185240C2 |

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2595341C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО ОКСИДА АЛЮМИНИЯ | 2011 |

|

RU2473468C1 |

| Гранулированный активный оксид алюминия | 2019 |

|

RU2729612C1 |

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА ДО ЭЛЕМЕНТАРНОЙ СЕРЫ | 2005 |

|

RU2288888C1 |

Использование: при получении гранулированного активного оксида алюминия, применяемого в качестве сорбента, носителя, катализатора. Сущность изобретения: технический гидроксид алюминия подвергают пластификации, формовке, сушке и термообработке сформованных гранул. Пластификацию проводят в две стадии: на первой стадии к техническому гидроксиду алюминия добавляют азотную кислоту и воду до кислотному модуля 0,1 - 0,9 и перемешивают не более 1 ч. На второй стадии вводят связующее в количестве 10 - 40 мас.% и перемешивают не более 1 ч. 7 з.п. ф-лы, 1 табл.

| SU, авторское свидетельство N 1586056, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| SU, авторское свидетельство N 1731729, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 218854, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 559900, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-27—Публикация

1996-01-05—Подача