Изобретение относится к области машиностроения и может быть использовано в обработке металлов давлением при листовой штамповке и волочении.

Известен способ обработки давлением в незамкнутом объеме жидкости, включающий размещение заготовки в жидкости и воздействие на нее ударной волной, возникающей при сближении расположенных в жидкости двух взаимно подвижных элементов.

К недостаткам способа относятся:

необходимость взрыва для получения требуемой высокой скорости подвижного элемента;

трудность автоматизации процесса;

обработка заготовки в зоне пониженного давления, обусловленная необходимостью иметь кроме двух поверхностей в виде оснований цилиндра, ограничивающих рабочую камеру, третью матрицу, расположенную по периферии;

дороговизна процесса, вызываемая относительно высокой стоимостью взрывчатых веществ и повышенными расходами на средство техники безопасности;

повышенная опасность производства.

Задача изобретения состоит в создании способа обработки давлением в незамкнутом объеме жидкости, реализуемого на обычном заводском оборудовании с механическим приводом (молотах, прессах) и обеспечивающего возможность обработки в непрерывном режиме, а также повышение коэффициента полезного действия обработки.

Поставленная задача решается тем, что в известном способе обработки давлением в незамкнутом объеме жидкости, включающем размещение заготовки в жидкости и воздействие на нее ударной волной, возникающей при сближении расположенных в жидкости взаимно-подвижных элементов, заготовку размещают в зоне наибольшего давления жидкости между взаимно-подвижными элементами, площадь проекции меньшего из которых на плоскость, перпендикулярную направлению перемещения при сближении, по меньшей мере, в 20 раз превышает площадь зоны обработки заготовки и, по меньшей мере, в 50 раз превышает площадь периферийного зазора между подвижными элементами, сближение которых производят механическим путем.

Кроме того, площадь проекции меньшего из взаимно-подвижных элементов на плоскость, перпендикулярную направлению перемещения при сближении, выбирают, исходя из обратно пропорциональной зависимости от скорости сближения элементов.

Осуществление обработки в зоне наибольшего давления при указанном отношении площади проекции подвижного элемента к площадям обрабатываемой заготовки и периферийного зазора между подвижными элементами позволяет создать ударную волну с помощью серийного кузнечно-прессового оборудования, широко используемого в промышленности. Обеспечивается возможность:

механизации процесса, как не требующего для его осуществления особых условий;

механизации видов штамповки (например, пробивки отверстий в длинной ленте), для которой известные высокоэнергетические способы штамповки представляют значительную сложность;

штамповки крупно-габаритных деталей на типовом кузнечно-прессовом оборудовании;

волочения без применения волок;

улучшения техники безопасности.

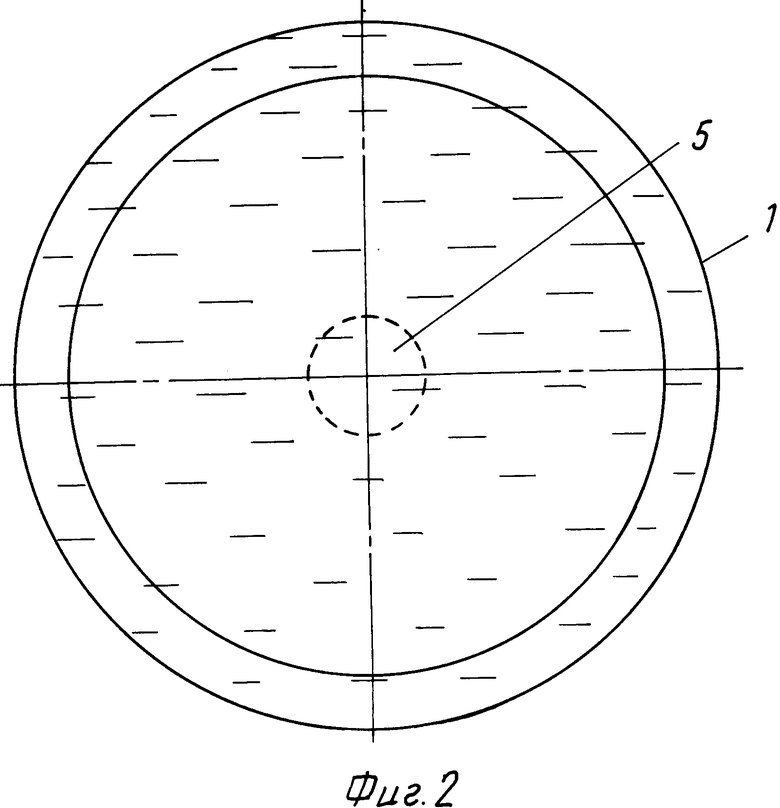

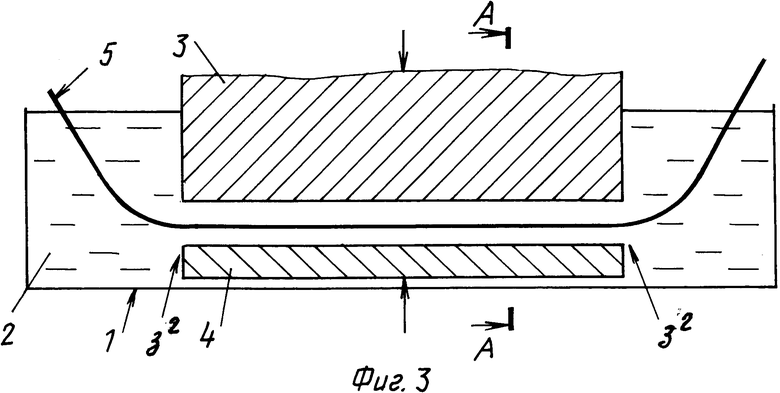

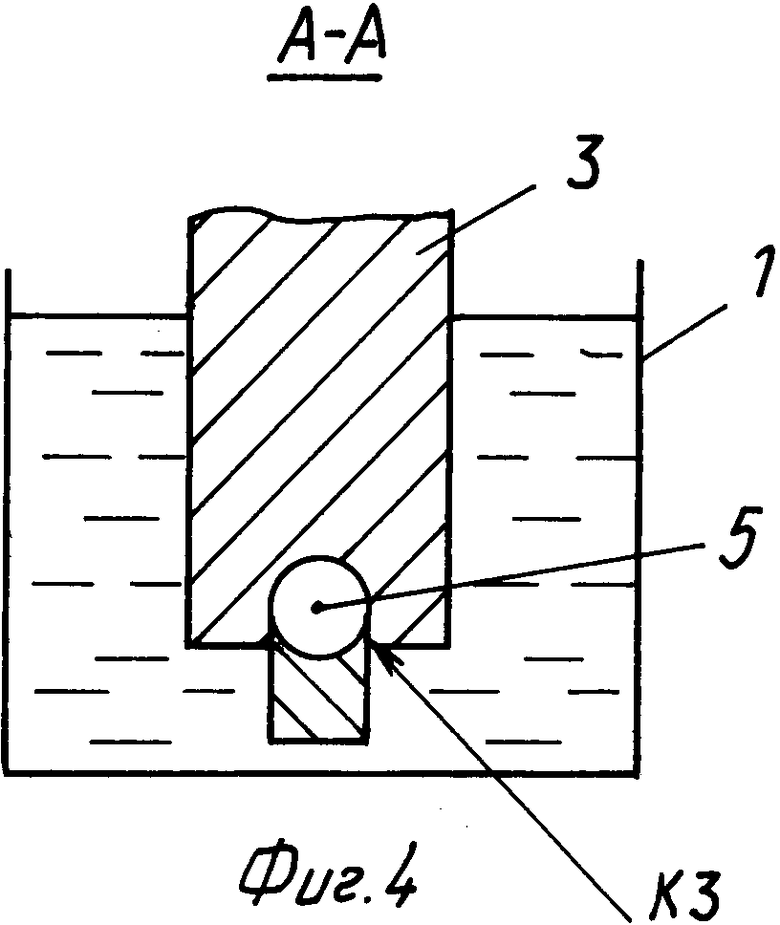

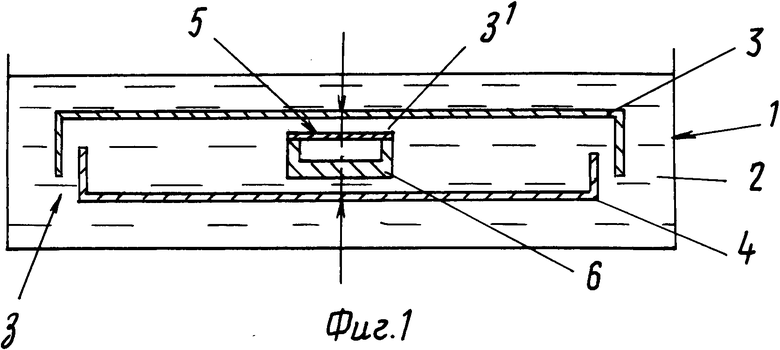

На фиг.1 изображена установка для обработки плоских заготовок; на фиг.2

вид сверху на фиг.1; на фиг.3 установка для обработки удлиненных заготовок; на фиг.4 разрез А-А на фиг.3.

Каждая из установок включает резервуар 1 с жидкостью (водой) 2 и взаимно-подвижные элементы 3 и 4, создающие давление. Верхний элемент 3 связан с ползуном пресса или бабой молота (на чертеже не показаны). Обрабатываемая заготовка 5 помещается на матрицу 6.

Для получения деталей нужной формы из листа (фиг. 1) или для уменьшения поперечного сечения удлиненной заготовки (фиг. 3) элементы 3 и 4 сближают. При этом давление в жидкости повышается, жидкость воздействует на обрабатываемую заготовку, деформируя ее. Элементы 3 и 4 разводят и снова сближают. Повторяя циклы, придают обрабатываемой заготовке необходимые форму и размеры форму матрицы 6 (фиг. 1) или утоняют ее (фиг. 3).

Взаимно подвижные элементы выбирают из условия, что площадь проекции меньшего из них на площадь, перпендикулярную направлению перемещения при сближении, по меньшей мере, в 20 раз превышает площадь зоны обработки заготовки и, по меньшей мере, в 50 раз превышает площадь периферийного зазора между подвижными элементами.

Периферийный зазор между подвижными элементами представляет собой зазор "З" между боковыми кромками подвижных элементов, в при достаточно больших по ширине габаритах матрицы периферийным зазором является зазор "З1" (фиг. 1). При уменьшении поперечного сечения заготовок типа прутка или проволоки периферийный зазор представляет собой расстояние в "З2" от обрабатываемой заготовки 5 до подвижных элементов 3 и 4 в сечениях на краях подвижных элементов.

Кроме того, к этой категории относятся зазоры "К3", представляющие собой конструктивные зазоры между подвижными элементами.

Пример осуществления способа.

В случае обработки по схеме фиг. 3 участка медной проволоки ⊘ 5 мм и длиной 100 мм на жидкость по расчету необходимо передать усилие 30 тс, которое можно развить с помощью высокоскоростного молота М 7352Б. Резервуар 1 выполнен при этом в виде бака размерами 1000х300х200 мм. Бак сверху открыт и имеет отверстие для соединения бабы молота с элементами 3. Элементы 3 и 4 представляют собой пуансон (боек) и нижний боек.

В приведенном выше примере заложены следующие данные (при этом конструктивно обжимная камера несколько отличается от изображенной на фиг. 3 и 4): длина пуансона (бойка) 100 мм, ширина 15 мм, зазор между пуансоном (бойком) и направляющими пуансона (бойка) по периметру 0,05 мм, радиальный зазор между заготовкой и отверстием обжимной камеры с двух сторон (при выходе и входе заготовки в камеру) 0,5 мм. Соответственно, общая площадь всех зазоров 29 мм2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1995 |

|

RU2101117C1 |

| Устройство настройки положения обрабатывающего инструмента | 1990 |

|

SU1815093A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1988 |

|

SU1561331A1 |

| Устройство для вырубки листовых деталей | 1990 |

|

SU1759503A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2008 |

|

RU2433016C2 |

| ФОРМООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2275267C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ИЗДЕЛИЙ | 1967 |

|

SU203450A1 |

| Способ штамповки гаечных ключей | 2023 |

|

RU2827963C1 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ | 1992 |

|

RU2083305C1 |

Использование: в области обработки металлов давлением при листовой штамповке и волочении. Сущность изобретения: заготовку размещают в жидкости между двумя взаимно подвижными элементами. Последние сближают механическим путем и образующейся при этом ударной волной воздействуют на заготовку, которую располагают в зоне наибольшего давления жидкости. Площадь проекции меньшего из взаимно подвижных элементов на плоскость, перпендикулярную направлению перемещения при сближении, по меньшей мере, в 20 раз превышает площадь зоны обработки заготовки и, по меньшей мере, в 50 раз превышает площадь периферийного зазора между подвижными элементами. 1 з.п.ф-лы, 4 ил.

| SU, авторское свидетельство, 150084, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-20—Публикация

1992-07-29—Подача