Изобретение относится к машиностроению, а конкретно к устройству для настройки обрабатывающего инструмента, преимущественно к области сварки для корректировки положения сварочной горелки. Целью изобретения является повышение надежности и точности настройки.

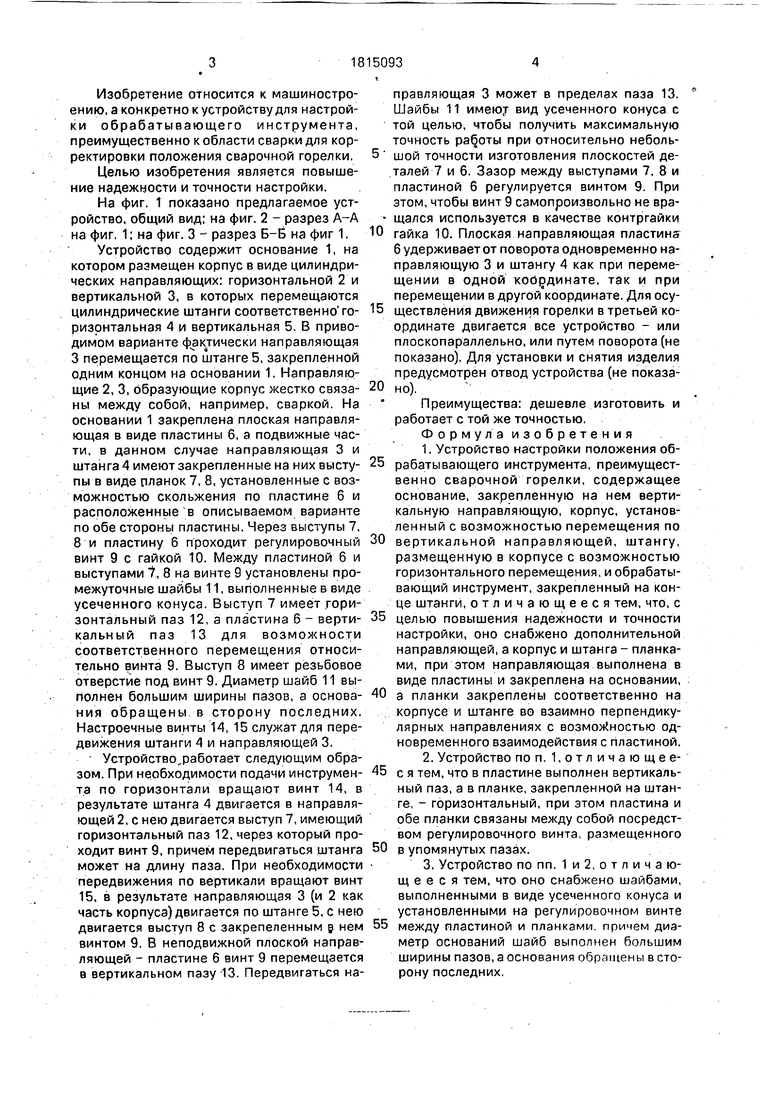

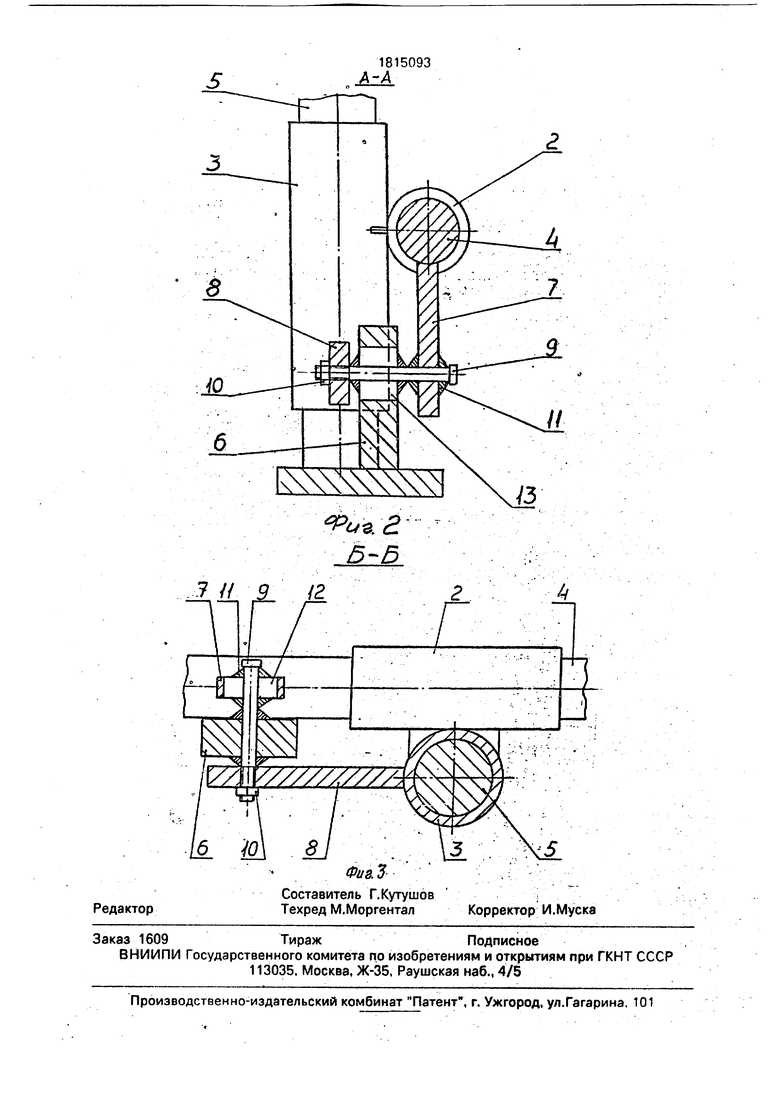

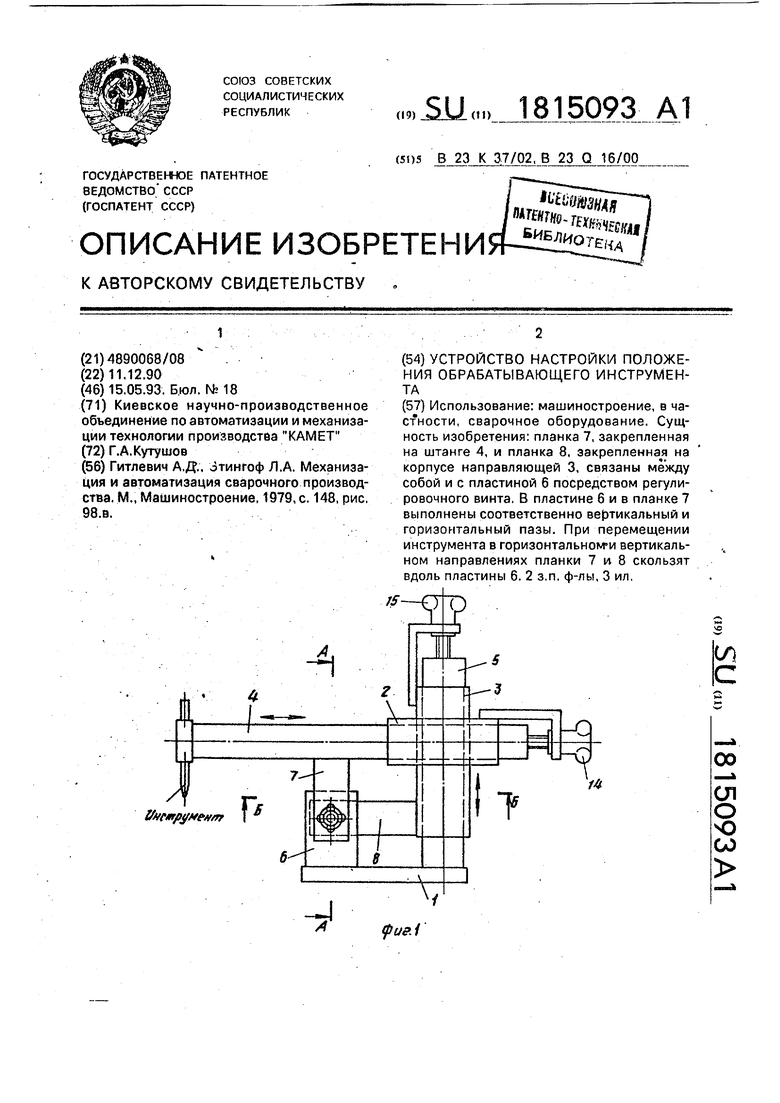

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг 1,

Устройство содержит основание 1, на котором размещен корпус в виде цилиндрических направляющих: горизонтальной 2 и вертикальной 3, в которых перемещаются цилиндрические штанги соответственно горизонтальная 4 и вертикальная 5. В приводимом варианте фактически направляющая 3 перемещается по штанге 5, закрепленной одним концом на основании 1. Направляющие 2, 3, образующие корпус жестко связаны между собой, например, сваркой. На основании 1 закреплена плоская направляющая в виде пластины 6, а подвижные части, в данном случае направляющая 3 и штанга 4 имеют закрепленные на них выступы в виде планок 7, 8, установленные с возможностью скольжения по пластине 6 и расположенные в описываемом варианте по обе стороны пластины. Через выступы 7, 8 и пластину 6 проходит регулировочный винт 9 с гайкой 10. Между пластиной б и выступами 7., 8 на винте 9 установлены промежуточные шайбы 11, выполненные в виде усеченного конуса. Выступ 7 имеет горизонтальный паз 12, а пластина 6 - вертикальный паз 13 для возможности соответственного перемещения относительно винта 9. Выступ 8 имеет резьбовое отверстие под винт 9. Диаметр шайб 11 выполнен большим ширины пазов, а основания обращены в сторону последних. Настроечные винты 14, 15 служат для передвижения штанги 4 и направляющей 3.

Устройство,работает следующим образом. При необходимости подачи инструмента по горизонтали вращают винт 14, в результате штанга 4 двигается в направляющей 2, с нею двигается выступ 7, имеющий горизонтальный паз 12, через который проходит винт 9, причем передвигаться штанга может на длину паза. При необходимости передвижения по вертикали вращают винт 15, в результате направляющая 3 (и 2 как часть корпуса) двигается по штанге 5, с нею двигается выступ 8 с закрепеленным g нем винтом 9. В неподвижной плоской направляющей - пластине 6 винт 9 перемещается в вертикальном пазу 13. Передвигаться направляющая 3 может в пределах паза 13. Шайбы 11 имеют вид усеченного конуса с той целью, чтобы получить максимальную точность работы при относительно неболь шой точности изготовления плоскостей деталей 7 и 6. Зазор между выступами 7, 8 и пластиной б регулируется винтом 9. При этом, чтобы винт 9 самопроизвольно не вра- щался используется в качестве контргайки

гайка 10. Плоская направляющая пластин 6 удерживает от поворота одновременно на- правляющую 3 и штангу 4 как при перемещении в одной кободинате, так и при перемещении в другой координате. Для осуществления движения горелки в третьей координате двигается все устройство - или плоскопараллельно, или путем поворота (не показано). Для установки и снятия изделия предусмотрен отвод устройства (не показано).

Преимущества: дешевле изготовить и работает с той же точностью.

Формула изобретения

1. Устройство настройки положения обрабатывающего инструмента, преимущественно сварочной горелки, содержащее основание, закрепленную на нем вертикальную направляющую, корпус, установленный с возможностью перемещения по

вертикальной направляющей, штангу, размещенную в корпусе с возможностью горизонтального перемещения, и обрабатывающий инструмент, закрепленный на конце штанги, о тличающееся тем, что, с

целью повышения надежности и точности настройки, оно снабжено дополнительной направляющей, а корпус и штанга - планками, при этом направляющая выполнена в виде пластины и закреплена на основании,

а планки закреплены соответственно на корпусе и штанге во взаимно перпендикулярных направлениях с возможностью одновременного взаимодействия с пластиной.

2. Устройство поп. 1,отличающее- с я тем, что в пластине выполнен вертикальный паз, а в планке, закрепленной на штанге, - горизонтальный, при этом пластина и обе планки связаны между собой посредством регулировочного винта, размещенного в упомянутых пазах.

3. Устройство по пп. 1 и 2, о т л и ч а ю- щ е е с я тем, что оно снабжено шайбами, выполненными в виде усеченного конуса и установленными на регулировочном винте между пластиной и планками, причем диаметр оснований шайб выполнен большим ширины пазов, а основания обращены в сторону последних.

«va В

Б-Б

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для многодуговой автоматической сварки | 1988 |

|

SU1722757A1 |

| Автомат для сварки неповоротных стыков труб | 1980 |

|

SU944842A1 |

| Устройство для тепловой обработки металла | 1983 |

|

SU1155404A1 |

| Устройство для дуговой сваркиС КОлЕбАНияМи элЕКТРОдА | 1977 |

|

SU795809A1 |

| Устройство для сборки и сварки | 1980 |

|

SU925608A1 |

| Устройство для сборки и сварки продольных швов кольцевых заготовок | 1980 |

|

SU1007883A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ ДИСКООБРАЗНЫХ И ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ОПОРНЫМИ ОСЯМИ | 1998 |

|

RU2162775C2 |

| Рельсосверлильный станок | 1989 |

|

SU1712517A1 |

| Устройство для разрыхления мяса | 1989 |

|

SU1729476A1 |

| ГОЛОВКА ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457089C1 |

Использование: машиностроение, в ча- cfHocTH, сварочное оборудование. Сущность изобретения: планка 7, закрепленная на штанге 4, и планка 8, закрепленная на корпусе направляющей 3, связаны между собой и с пластиной 6 посредством регулировочного винта, В пластине бив планке 7 выполнены соответственно вертикальный и горизонтальный пазы. При перемещении инструмента в горизонтальном-и вертикальном направлениях планки 7 и 8 скользят вдоль пластины 6. 2 з.п. ф-лы, 3 ил,

| Гитлевич А.Д, Зтингоф Л.А | |||

| Механизация и автоматизация сварочного производства | |||

| Мм Машиностроение | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

1993-05-15—Публикация

1990-12-11—Подача