Изобретение относится к сварке, а именно к конструкции устройства для сборки, вальцовки и сварки кузовов шахтных вагонеток.

Целью изобретения является повышение качества сварки путем уменьшения передачи вибраций, возникающих при вальцовке, на сварочные головки.

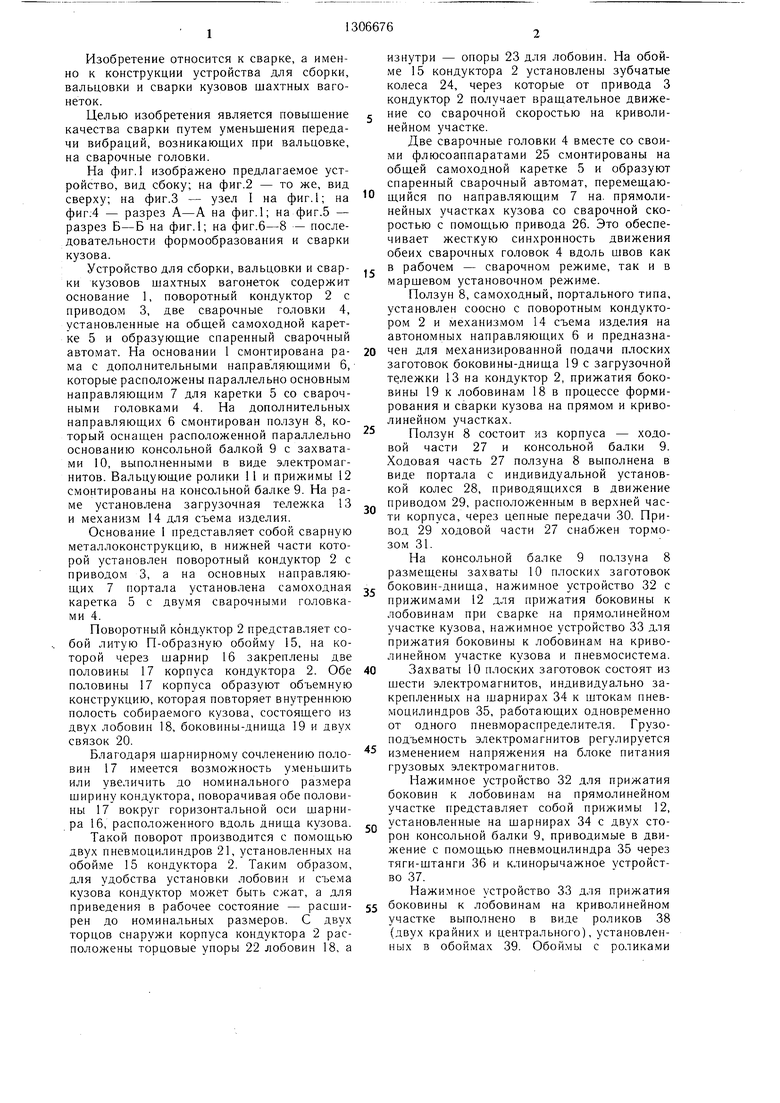

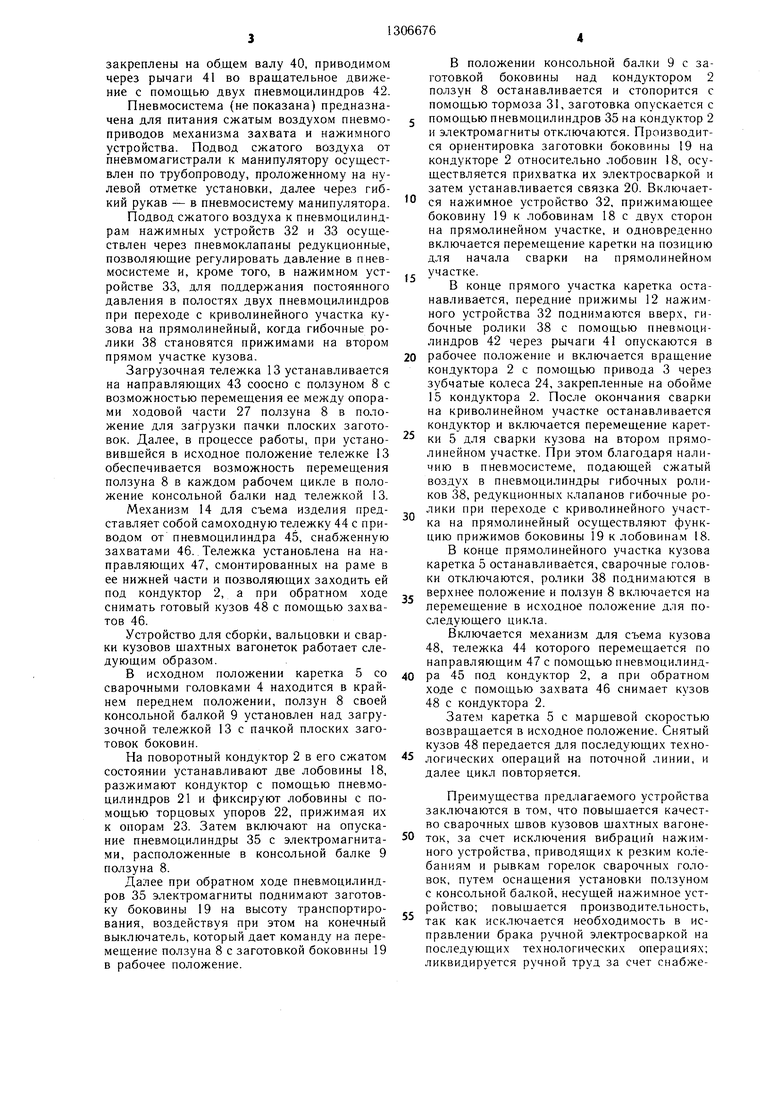

На фиг.1 изображено предлагаемое устройство, вид сбоку; на фиг.2 - то же, вид сверху; на фиг.З - узел I на фиг.1; на фиг:4 - разрез А-А на фиг.1; на фиг.5 - разрез Б-Б на фиг.1; на фиг.6-8 - последовательности формообразования и сварки кузова.

Устройство для сборки, вальцовки и сварки кузовов шахтных вагонеток содержит основание 1, поворотный кондуктор 2 с приводом 3, две сварочные головки 4, установленные на обш,ей самоходной каретке 5 и образуюш.ие спаренный сварочный автомат. На основании 1 смонтирована рама с дополнительными направляюш,ими 6, которые расположены параллельно основным направляюш,им 7 для каретки 5 со сварочными головками 4. На дополнительных направляюш,их 6 смонтирован ползун 8, который оснашен расположенной параллельно основанию консольной балкой 9 с захватами 10, выполненными в виде электромагнитов. Вальцующие ролики 11 и прижимы 12 смонтированы на консольной балке 9. На раме установлена загрузочная тележка 13 и механизм 14 для съема изделия.

Основание 1 представляет собой сварную металлоконструкцию, в нижней части которой установлен поворотный кондуктор 2 с приводом 3, а на основных направляющих 7 портала установлена самоходная каретка 5 с двумя сварочными головками 4.

Поворотный кондуктор 2 представляет собой литую П-образную обойму 15, на которой через шарнир 16 закреплены две половины 17 корпуса кондуктора 2. Обе половины 17 корпуса образуют объемную конструкцию, которая повторяет внутреннюю полость собираемого кузова, состоящего из двух лобовин 18, боковины-днища 19 и двух связок 20.

Благодаря щарнирному сочленению половин 17 имеется возможность уменьшить или увеличить до номинального размера ширину кондуктора, поворачивая обе половины 17 вокруг горизонтальной оси шарнира 16, расположенного вдоль днища кузова.

Такой поворот производится с помощью двух пневмоцилиндров 21, установленных на обойме 15 кондуктора 2. Таким образом, для удобства установки лобовин и съема кузова кондуктор может быть сжат, а для приведения в рабочее состояние - расширен до номинальных размеров. С двух торцов снаружи корпуса кондуктора 2 расположены торцовые упоры 22 лобовин 18, а

изнутри - опоры 23 для лобовин. На обойме 15 кондуктора 2 установлены зубчатые колеса 24, через которые от привода 3 кондуктор 2 получает вращательное движе- ние со сварочной скоростью на криволинейном участке.

Две сварочные головки 4 вместе со своими флюсоаппаратами 25 смонтированы на общей самоходной каретке 5 и образуют спаренный сварочный автомат, перемещаю0 щийся по направляющим 7 на. прямолинейных участках кузова со сварочной скоростью с помощью привода 26. Это обеспечивает жесткую синхронность движения обеих сварочных головок 4 вдоль швов как

, в рабочем - сварочном режиме, так и в маршевом установочном режиме.

Ползун 8, самоходный, портального типа, установлен соосно с поворотным кондуктором 2 и механизмом 14 съема изделия на автономных направляющих 6 и предназна0 чен для механизированной подачи плоских заготовок боковины-днища 19 с загрузочной тележки 13 на кондуктор 2, прижатия боковины 19 к лобовинам 18 в процессе формирования и сварки кузова на прямо.м и криволинейном участках.

Ползун 8 состоит из корпуса - ходовой части 27 и консольной балки 9. Ходовая часть 27 ползуна 8 выполнена в виде портала с индивидуальной установкой колес 28, приводящихся в движение приводом 29, расположенным в верхней части корпуса, через цепные передачи 30. Привод 29 ходовой части 27 снабжен тормозом 31.

На консольной балке 9 ползуна 8 размещены захваты 10 плоских заготовок

C боковин-днища, нажимное устройство 32 с прижимами 12 для прижатия боковины к лобовинам при сварке на прямолинейном участке кузова, нажимное устройство 33 для прижатия боковины к лобовинам на криволинейном участке кузова и пневмосистема.

0 Захваты 10 плоских заготовок состоят из шести электромагнитов, индивидуально закрепленных на шарнирах 34 к штокам пневмоцилиндров 35, работающих одновременно от одного пневмораспределителя. Грузоподъемность электромагнитов регулируется

изменением напряжения на блоке питания грузовых электромагнитов.

Нажимное устройство 32 для прижатия боковин к лобовинам на прямолинейном участке представляет собой прижимы 12,

- установленные на щарнирах 34 с двух сторон консольной балки 9, приводимые в движение с помощью пневмоцилиндра 35 через тяги-щтанги 36 и клинорычажное устройство 37.

Нажимное устройство 33 для прижатия

5 боковины к лобовинам на криволинейном участке выполнено в виде роликов 38 {двух крайних и центрального), установленных в обоймах 39. Обоймы с роликами

закреплены на общем валу 40, приводимом через рычаги 41 во вращательное движение с помощью двух пневмоцилиндров 42.

Пневмосистема (не показана) предназначена для питания сжатым воздухом пневмоприводов механизма захвата и нажимного устройства. Подвод сжатого воздуха от пневмомагистрали к манипулятору осуществлен по трубопроводу, проложенному на нулевой отметке установки, далее через гибкий рукав -- в пневмосистему манипулятора.

Подвод сжатого воздуха к пневмоцилинд- рам нажимных устройств 32 и 33 осуществлен через пневмоклапаны редукционные, позволяющие регулировать давление в пнев- мосистеме и, кроме того, в нажимном устройстве 33, для поддержания постоянного давления в полостях двух пневмоцилиндров при переходе с криволинейного участка кузова на прямолинейный, когда гибочные ролики 38 становятся прижимами на втором прямом участке кузова.

Загрузочная тележка 13 устанавливается на направляющих 43 соосно с ползуном 8 с возможностью перемещения ее между опорами ходовой части 27 ползуна 8 в положение для загрузки пачки плоских заготовок. Далее, в процессе работы, при устано- вивщейся в исходное положение тележке 13 обеспечивается возможность перемещения ползуна 8 в каждом рабочем цикле в положение консольной балки над тележкой 13.

Механизм 14 для съема изделия представляет собой самоходную тележку 44 с приводом от пневмоцилиндра 45, снабженную захватами 46. Тележка установлена на направляющих 47, смонтированных на раме в ее нижней части и позволяющих заходить ей под кондуктор 2, а при обратном ходе снимать готовый кузов 48 с помощью захватов 46.

Устройство для сборки, вальцовки и сварки кузовов щахтных вагонеток работает следующим образом.

В исходном положении каретка 5 со сварочными головками 4 находится в крайнем переднем положении, ползун 8 своей консольной балкой 9 установлен над загрузочной тележкой 13 с пачкой плоских заготовок боковин.

На поворотный кондуктор 2 в его сжатом состоянии устанавливают две лобовины 18, разжимают кондуктор с помощью пневмоцилиндров 21 и фиксируют лобовины с помощью торцовых упоров 22, прижимая их к опорам 23. Затем включают на опускание пневмоцилиндры 35 с электромагнитами, расположенные в консольной балке 9 ползуна 8.

Далее при обратном ходе пневмоцилиндров 35 электромагниты поднимают заготовку боковины 19 на высоту транспортирования, воздействуя при этом на конечный выключатель, который дает команду на перемещение ползуна 8 с заготовкой боковины 19 в рабочее положение.

В положении консольной балки 9 с заготовкой боковины над кондуктором 2 ползун 8 останавливается и стопорится с помощью тормоза 31, заготовка опускается с 5 помощью пневмоцилиндров 35 на кондуктор 2 и электромагниты отключаются. Производится ориентировка заготовки боковины 19 на кондукторе 2 относительно лобовин 18, осуществляется прихватка их электросваркой и затем устанавливается связка 20. Включает ся нажимное устройство 32, прижимающее боковину 19 к лобовинам 18 с двух сторон на прямолинейном участке, и одновреденно включается перемещение каретки на позицию для начала сварки на прямолинейном

участке.

В конце прямого участка каретка останавливается, передние прижимы 12 нажимного устройства 32 поднимаются вверх, гибочные ролики 38 с помощью пневмоцилиндров 42 через рычаги 41 опускаются в

0 рабочее положение и включается вращение кондуктора 2 с помощью привода 3 через зубчатые колеса 24, закрепленные на обойме 15 кондуктора 2. После окончания сварки на криволинейном участке останавливается кондуктор и включается перемещение карет ки 5 для сварки кузова на втором прямолинейном участке. При этом благодаря наличию в пневмосистеме, подающей сжатый воздух в пневмоцилиндры гибочных роликов 38, редукционных клапанов гибочные ролики при переходе с криволинейного участка на прямолинейный осуществляют функцию прижимов боковины 19 к лобовинам 18. В конце прямолинейного участка кузова каретка 5 останавливается, сварочные головки отключаются, ролики 38 поднимаются в

верхнее положение и ползун 8 включается на перемещение в исходное положение для последующего цикла.

Включается механизм для съема кузова 48, тележка 44 которого перемещается по направляющим 47 с помощью пневмоцилинд0 ра 45 под кондуктор 2, а при обратном ходе с помощью захвата 46 снимает кузов 48 с кондуктора 2.

Затем каретка 5 с маршевой скоростью возвращается в исходное положение. Снятый кузов 48 передается для последующих техно5 логических операций на поточной линии, и далее цикл повторяется.

Преимущества предлагаемого устройства заключаются в том, что повыщается качество сварочных щвов кузовов щахтных вагоне0 ток, за счет исключения вибраций нажимного устройства, приводящих к резким колебаниям и рывкам горелок сварочных головок, путем оснащения установки ползуном с консольной балкой, несущей нажимное устройство; повыщается производительность,

так как исключается необходимость в исправлении брака ручной электросваркой на последующих технологических операциях; ликвидируется ручной труд за счет снабжения консольной балки ползуна электромагнитными захватами, которые обеспечивают механизированную подачу плоских заготовок боковин для формирования и сварки кузова. Качественное выполнение сварных швов увеличивает прочность и долговечность шахтных вагонеток в процессе эксплуатации.

Формула изобретения

Устройство для сборки, вальцовки и сварки кузовов шахтных вагонеток, содержащее установленные на основании поворотный кондуктор, портал с направляюш,и- ми для каретки, оснащенной двумя свароч

ными головками, механизм для съема изделия и раму с дополнительными направляющими для ползуна с вальцующими роликами и прижимами, отличающееся тем, что, с целью повышения качества сварки путем уменьшения передачи вибраций, возникающих при вальцовке, на сварочные головки, рама с дополнительными направляющими смонтирована на основании, при этом дополнительные направляющие расположены параллельно направляющим для каретки со сварочными головками, ползун оснащен расположенной паралле тьно основанию консольной балкой с захватами заготовок, а вальцующие ролики и прижимы смонтированы на консольной балке.

и

17

57

A- Л

36 /

JZZ.TZZL.

ИШ

v

-J7 .г

22

19

/

18

23

-22

Фиг.

f8

Pae.S

35 38

T / TT

35 38

/ TT

72

Фиг.В

55

::5Т 1 m

38 3 и

Фиг.1

Фиг.8

| название | год | авторы | номер документа |

|---|---|---|---|

| йГевЕРЮВ^ | 1973 |

|

SU366943A1 |

| Устройство для сборки и сварки криволинейного днища с боковинами | 1990 |

|

SU1756085A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| Устройство для сборки и сварки кожухов вентиляторов | 1982 |

|

SU1060377A1 |

| Установка для сварки продольных швов обечаек | 1980 |

|

SU912467A1 |

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| Установка для сварки изделий | 1989 |

|

SU1794616A1 |

| Поточная линия для сборки под сварку кузовов шахтных вагонеток | 1976 |

|

SU575199A1 |

| Способ сборки кузовов вагонов с рамами малой жесткости | 2022 |

|

RU2797221C1 |

| Установка для контактной сварки крупногабаритных криволинейных конструкций | 1977 |

|

SU742069A1 |

Изобретение относится к сварке, в частности к устройствам для сборки, вальцовки и сварки кузовов шахтных вагонеток. Целью изобретения является повышение качества сварки путем уменьшения передачи вибраций, возникаюш,их при вальцовке, на сварочные головки. Вальцующие ролики смон 1 ированы на ползуне, установленном на отдельной раме, не связанной с порталом, на котором расположены каретки 5 со сварочными- головками 4. Цри повороте изделия вальцующее усилие воспринимается через ползун рамой, не передается на сварочные головки 4, что приводит к повышению качества сварки вагонеток. 8 ил. I (О .7 СО О С5 05 05

| Куркин С | |||

| А | |||

| Технология изготовления сварных конструкций | |||

| Атлас чертежей | |||

| М.: Машгиз, 1962, с | |||

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

Авторы

Даты

1987-04-30—Публикация

1985-08-21—Подача