Изобретение относится к механизации и автоматизации сборочно-сварочных процессов, а именно к автоматическим линиям контактной сварки объемных изделий, и может быть использовано при изготовлении

металлоконструкций в автомобилестроении и тракторостроении.

Цель изобретения - повышение производительности путем исключения ручных операций при базировании деталей при переходе с одного сварочного поста линии на другой.

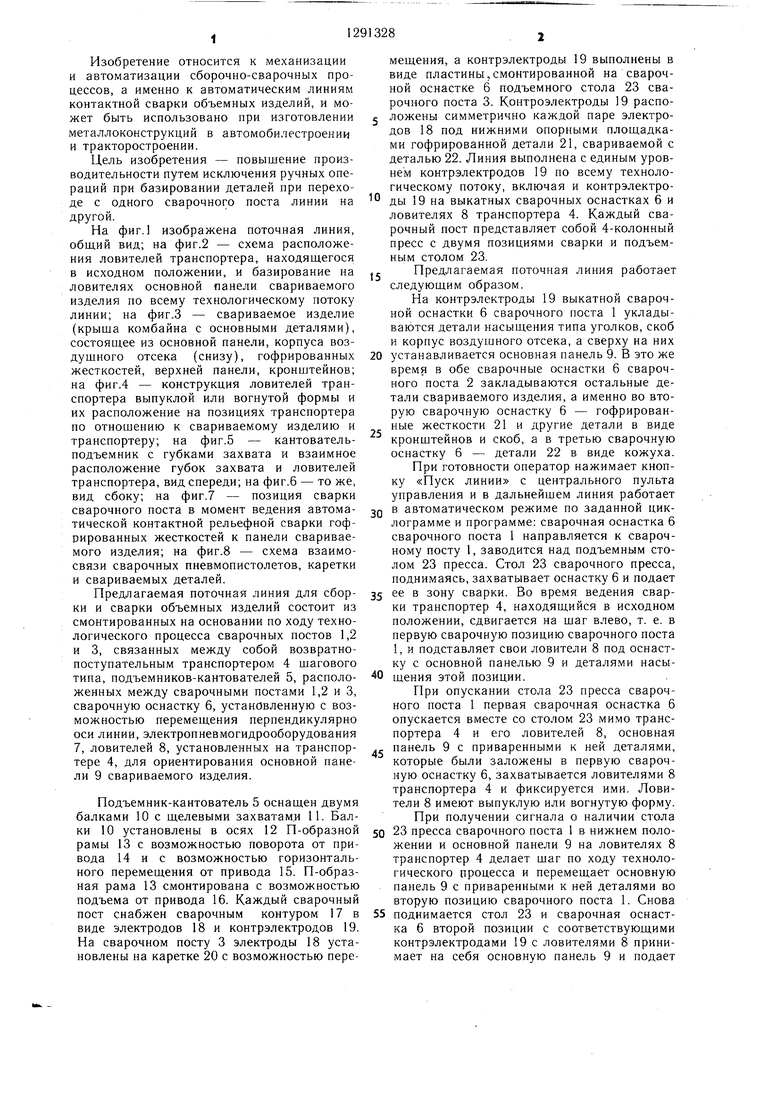

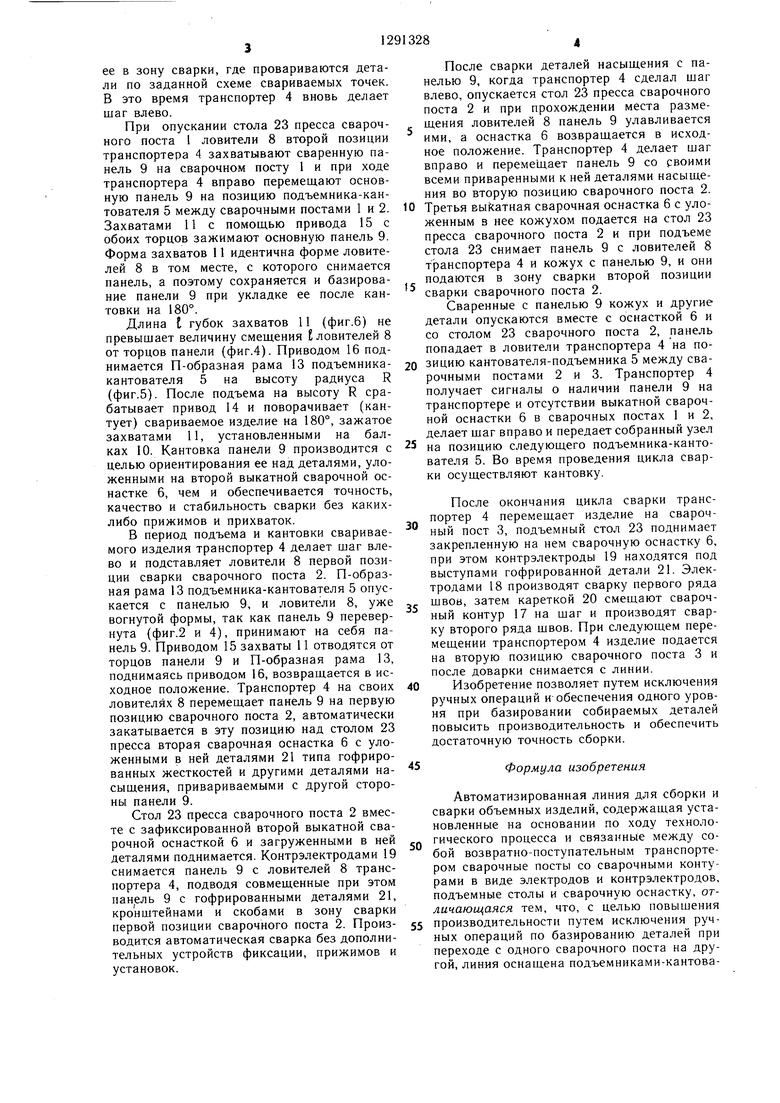

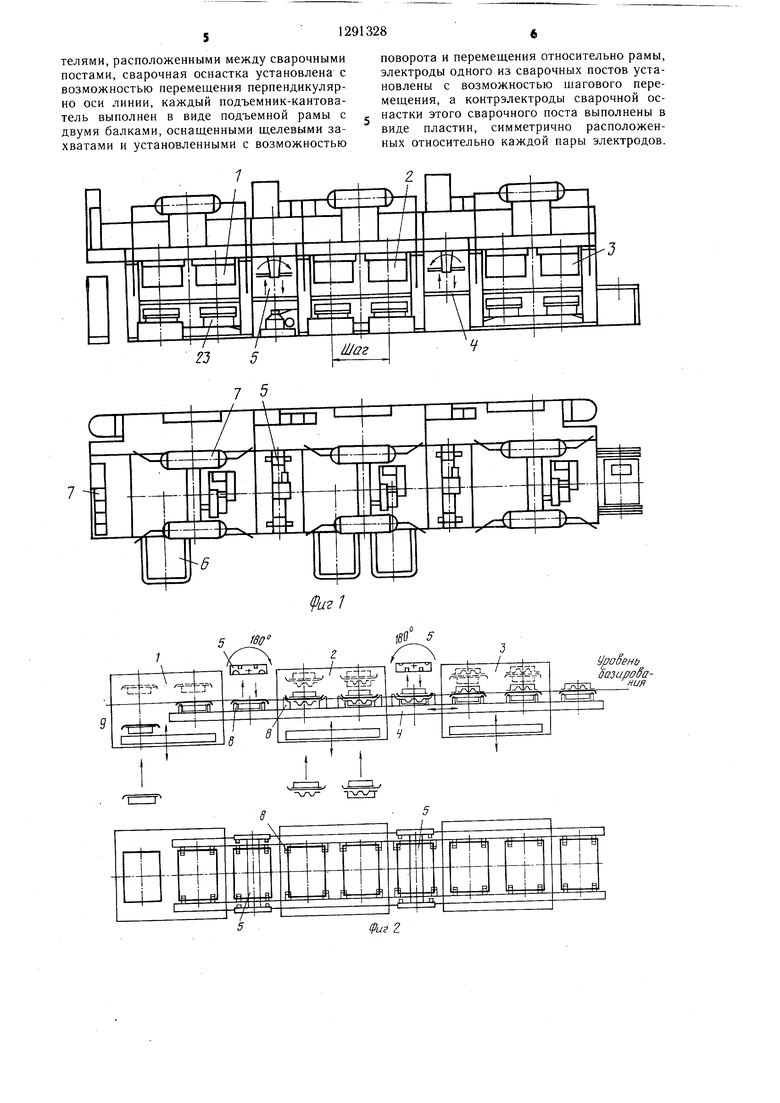

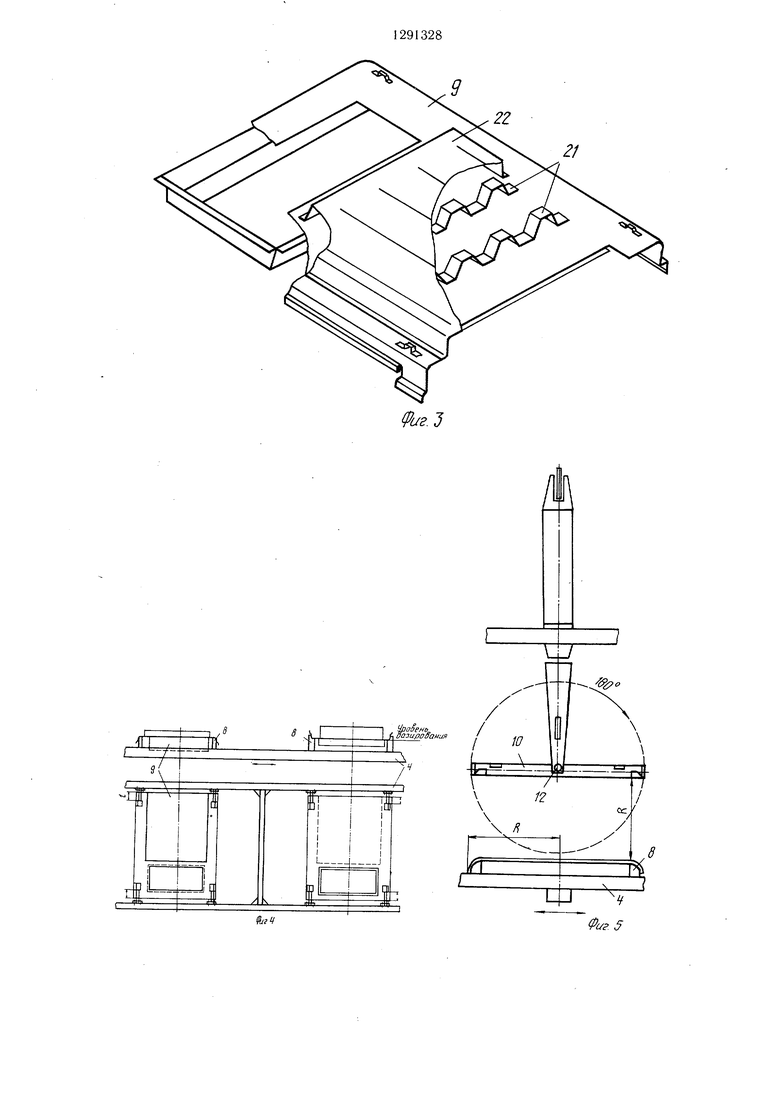

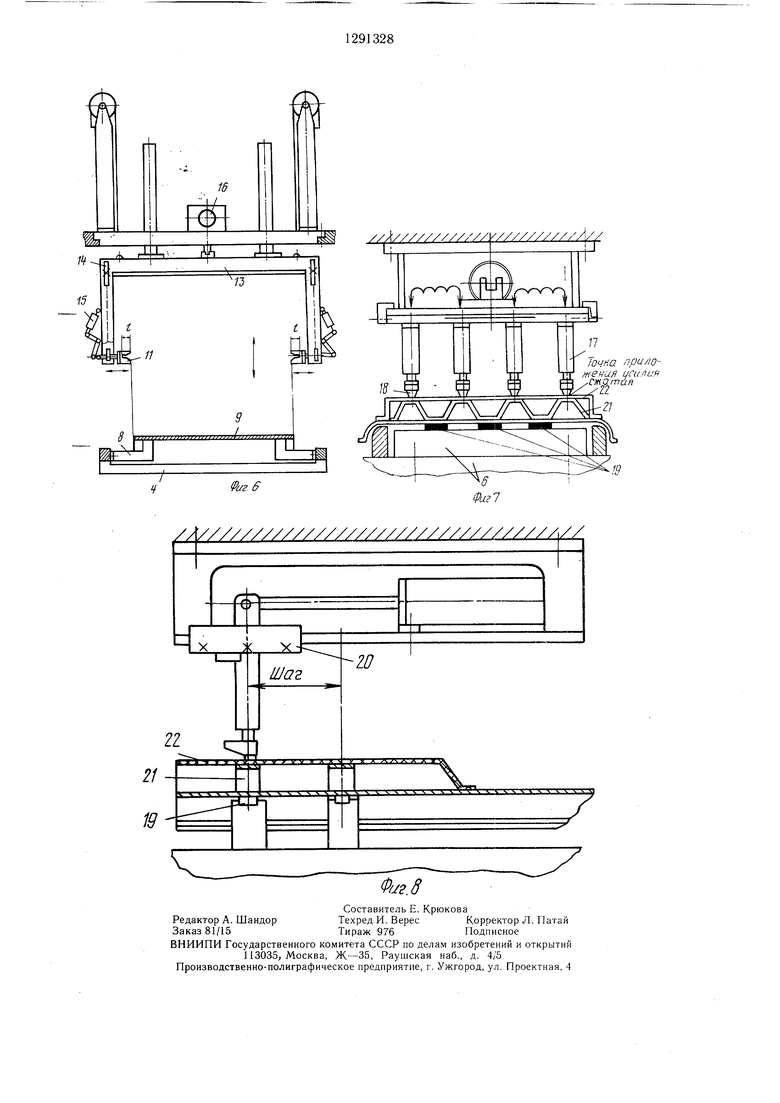

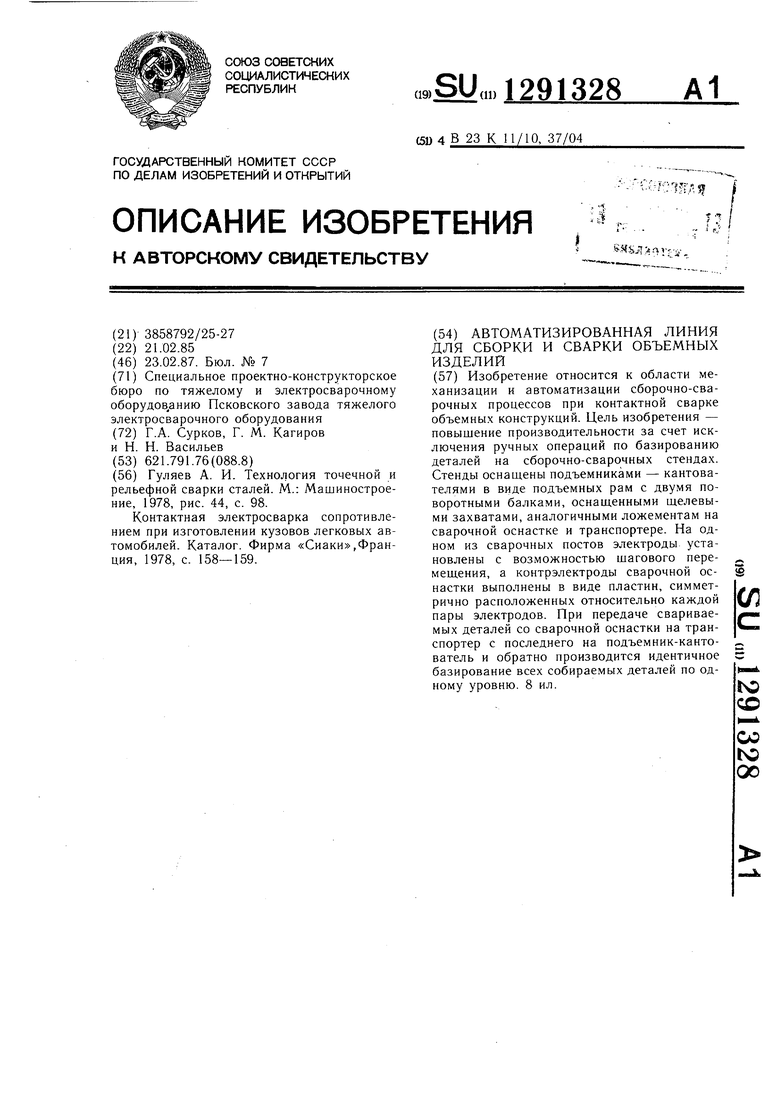

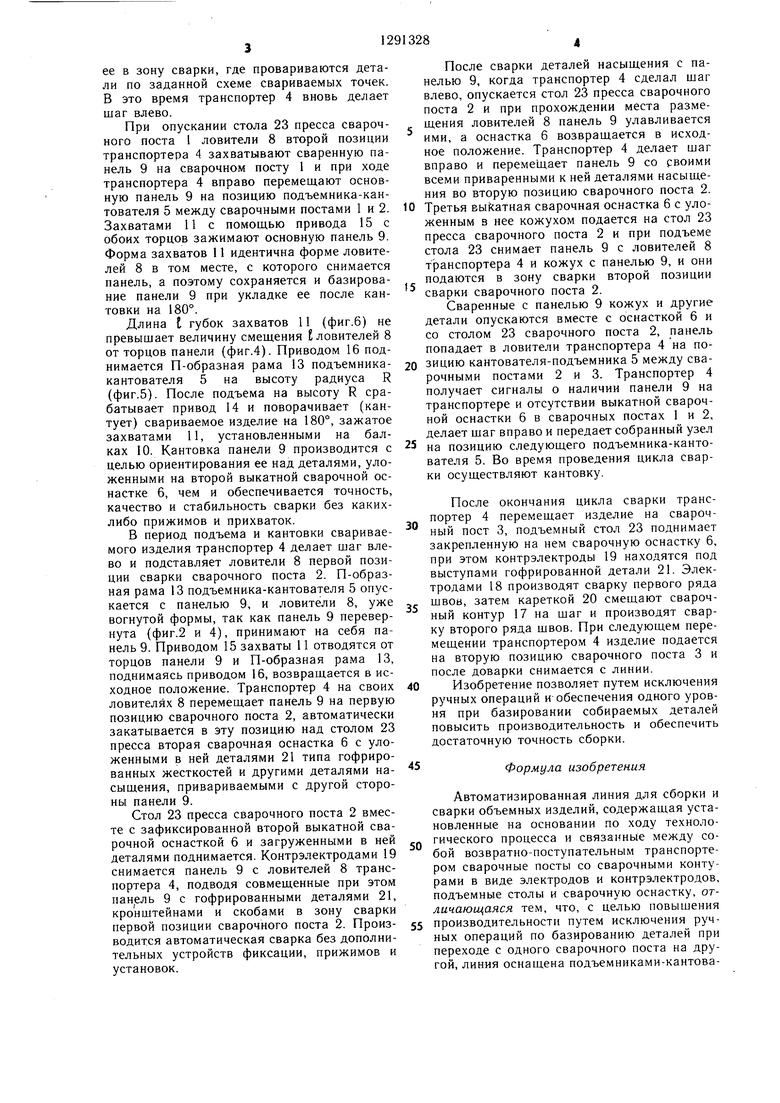

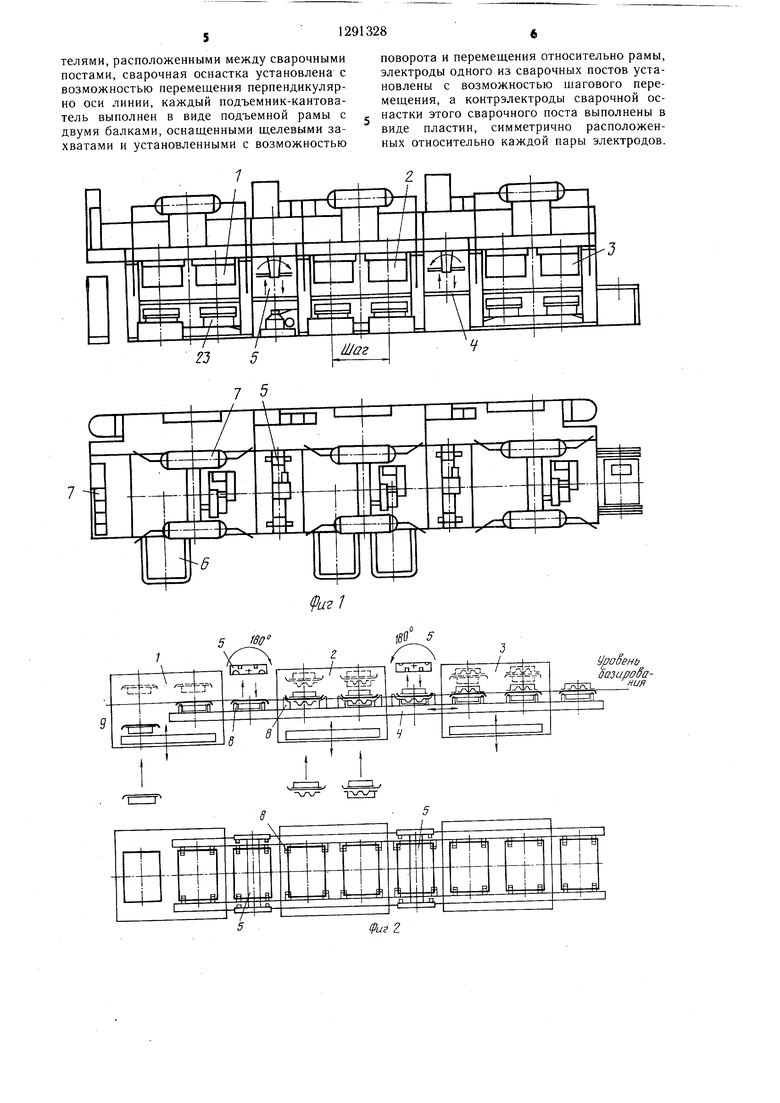

На фиг.1 изображена поточная линия, общий вид; на фиг.2 - схема расположения ловителей транспортера, находящегося в исходном положении, и базирование на ловителях основной панели свариваемого изделия по всему технологическому потоку линии; на фиг.З - свариваемое изделие (крыща комбайна с основными деталями), состояп ее из основной панели, корпуса воз- дущного отсека (снизу), гофрированных жесткостей, верхней панели, кронштейнов; на фиг.4 - конструкция ловителей транспортера выпуклой или вогнутой формы и их расположение на позициях транспортера по отношению к свариваемому изделию и транспортеру; на фиг.5 - кантователь- подъемник с губками захвата и взаимное расположение губок захвата и ловителей транспортера, вид спереди; на фиг.6 - то же, вид сбоку; на фиг.7 - позиция сварки сварочного поста в момент ведения автоматической контактной рельефной сварки гофрированных жесткостей к панели свариваемого изделия; на фиг.8 - схема взаимосвязи сварочных пневмопистолетов, каретки и свариваемых деталей.

Предлагаемая поточная линия для сборки и сварки объемных изделий состоит из смонтированных на основании по ходу технологического процесса сварочных постов 1,2 и 3, связанных между собой возвратно- поступательным транспортером 4 шагового типа, подъемников-кантователей 5, расположенных между сварочными постами 1,2 и 3, сварочную оснастку 6, установленную с возможностью перемещения перпендикулярно оси линии,электропневмогидрооборудования 7, ловителей 8, установленных на транспортере 4, для ориентирования основной панели 9 свариваемого изделия.

Подъемник-кантователь 5 оснащен двумя балками 10 с щелевыми захватами 11. Балки 10 установлены в осях 12 П-образной рамы 13 с возможностью поворота от привода 14 и с возможностью горизонтального перемещения от привода 15. П-образ- ная рама 13 смонтирована с возможностью подъема от привода 16. Каждый сварочный пост снабжен сварочным контуром 17 в виде электродов 18 и контрэлектродов 19. На сварочном посту 3 электроды 18 установлены на каретке 20 с возможностью пере

мещения, а контрэлектроды 19 выполнены в виде пластины.,смонтированной на сварочной оснастке Q подъемного стола 23 сварочного поста 3. Контроэлектроды 19 расположены симметрично каждой паре электродов 18 под нижними опорными площадками гофрированной детали 21, свариваемой с деталью 22. Линия выполнена с единым уровнем контрэлектродов 19 по всему технологическому потоку, включая и контрэлектроды 19 на выкатных сварочных оснастках 6 и ловителях 8 транспортера 4. Каждый сварочный пост представляет собой 4-колонный пресс с двумя позициями сварки и подъемным столом 23.

Предлагаемая поточная линия работает следующим образом.

На контрэлектроды 19 выкатной сварочной оснастки 6 сварочного поста 1 укладываются детали насыщения типа уголков, скоб и корпус воздушного отсека, а сверху на них

устанавливается основная панель 9. В это же время в обе сварочные оснастки 6 сварочного поста 2 закладываются остальные детали свариваемого изделия, а именно во вторую сварочную оснастку 6 - гофрированные жесткости 21 и другие детали в виде кронштейнов и скоб, а в третью сварочную оснастку 6 - детали 22 в виде кожуха. При готовности оператор нажимает кнопку «Пуск линии с центрального пульта управления и в дальнейшем линия работает

в автоматическом режиме по заданной циклограмме и программе: сварочная оснастка 6 сварочного поста 1 направляется к сварочному посту 1, заводится над подъемным столом 23 пресса. Стол 23 сварочного пресса, поднимаясь, захватывает оснастку 6 и подает

ее в зону сварки. Во время ведения сварки транспортер 4, находящийся в исходном положении, сдвигается на шаг влево, т. е. в первую сварочную позицию сварочного поста , и подставляет свои ловители 8 под оснастку с основной панелью 9 и деталями насыщения этой позиции.

При опускании стола 23 пресса сварочного поста 1 первая сварочная оснастка 6 опускается вместе со столом 23 мимо транспортера 4 и его ловителей 8, основная

панель 9 с приваренными к ней деталями, которые были заложены в первую сварочную оснастку 6, захватывается ловителями 8 транспортера 4 и фиксируется ими. Ловители 8 имеют выпуклую или вогнутую форму. При получении сигнала о наличии стола

23 пресса сварочного поста 1 в нижнем положении и основной панели 9 на ловителях 8 транспортер 4 делает щаг по ходу технологического процесса и перемещает основную панель 9 с приваренными к ней деталями во вторую позицию сварочного поста 1. Снова

поднимается стол 23 и сварочная оснастка 6 второй позиции с соответствующими контрэлектродами 19 с ловителями 8 принимает на себя основную панель 9 и подает

ее в зону сварки, где провариваются детали по заданной схеме свариваемых точек. В это время транспортер 4 вновь делает шаг влево.

При опускании стола 23 пресса сварочного поста 1 ловители 8 второй позиции транспортера 4 захватывают сваренную панель 9 на сварочном посту 1 и при ходе транспортера 4 вправо перемещают основную панель 9 на позицию подъемника-кантователя 5 между сварочными постами 1 и 2. Захватами 11 с помощью привода 15 с обоих торцов зажимают основную панель 9. Форма захватов 11 идентична форме ловителей 8 в том месте, с которого снимается панель, а поэтому сохраняется и базирование панели 9 при укладке ее после кан- товки на 180°.

Длина t губок захватов 11 (фиг.6) не превышает величину смещения Е ловителей 8 от торцов панели (фиг.4). Приводом 16 поднимается П-образная рама 13 подъемника- кантователя 5 на высоту радиуса R (фиг.5). После подъема на высоту R срабатывает привод 14 и поворачивает (кантует) свариваемое изделие на 180°, зажатое захватами 11, установленными на балках 10. Кантовка панели 9 производится с целью ориентирования ее над деталями, уложенными на второй выкатной сварочной оснастке 6, чем и обеспечивается точность, качество и стабильность сварки без каких- либо прижимов и прихваток.

В период подъема и кантовки свариваемого изделия транспортер 4 делает шаг влево и подставляет ловители 8 первой позиции сварки сварочного поста 2. П-образная рама 13 подъемника-кантователя 5 опускается с панелью 9, и ловители 8, уже вогнутой формы, так как панель 9 перевернута (фиг.2 и 4), принимают на себя панель 9. Приводом 15 захваты 11 отводятся от торцов панели 9 и П-образная рама 13, поднимаясь приводом 16, возвращается в исходное положение. Транспортер 4 на своих ловителях 8 перемещает панель 9 на первую позицию сварочного поста 2, автоматически закатывается в эту позицию над столом 23 пресса вторая сварочная оснастка 6 с уложенными в ней деталями 21 типа гофрированных жесткостей и другими деталями насыщения, привариваемыми с другой стороны панели 9.

Стол 23 пресса сварочного поста 2 вместе с зафиксированной второй выкатной сварочной оснасткой 6 и загруженными в ней деталями поднимается. Контрэлектродами 19 снимается панель 9 с ловителей 8 транспортера 4, подводя совмещенные при этом панель 9 с гофрированными деталями 21, кронштейнами и скобами в зону сварки первой позиции сварочного поста 2. Произ- водится автоматическая сварка без дополнительных устройств фиксации, прижимов и установок.

5

0

5

0

0

После сварки деталей насыщения с панелью 9, когда транспортер 4 сделал шаг влево, опускается стол 23 пресса сварочного поста 2 и при прохождении места размещения ловителей 8 панель 9 улавливается ими, а оснастка 6 возвращается в исходное положение. Транспортер 4 делает шаг вправо и перемеихает панель 9 со своими всеми приваренными к ней деталями насыщения во вторую позицию сварочного поста 2. Третья вы{{атная сварочная оснастка 6 с уложенным в нее кожухом подается на стол 23 пресса сварочного поста 2 и при подъеме стола 23 снимает панель 9 с ловителей 8 транспортера 4 и кожух с панелью 9, и они подаются в зону сварки второй позиции сварки сварочного поста 2.

Сваренные с панелью 9 кожух и другие детали опускаются вместе с оснасткой 6 и со столом 23 сварочного поста 2, панель попадает в ловители транспортера 4 на позицию кантователя-подъемника 5 между сварочными постами 2 и 3. Транспортер 4 получает сигналы о наличии панели 9 на транспортере и отсутствии выкатной сварочной оснастки 6 в сварочных постах 1 и 2, делает шаг вправо и передает собранный узел на позицию следующего подъемника-кантователя 5. Во время проведения цикла сварки осуществляют кантовку.

После окончания цикла сварки транспортер 4 перемещает изделие на сварочный пост 3, подъемный стол 23 поднимает закрепленную на нем сварочную оснастку 6, при этом контрэлектроды 19 находятся под выступами гофрированной детали 21. Электродами 18 производят сварку первого ряда швов, затем кареткой 20 смещают сварочный контур 17 на шаг и производят сварку второго ряда швов. При следующем перемещении транспортером 4 изделие подается на вторую позицию сварочного поста 3 и после доварки снимается с линии.

Изобретение позволяет путем исключения ручных операций и обеспечения одного уровня при базировании собираемых деталей повысить производительность и обеспечить достаточную точность сборки.

Формула изобретения

Автоматизированная линия для сборки и сварки объемных изделий, содержащая установленные на основании по ходу технологического процесса и связанные между собой возвратно-поступательным транспортером сварочные посты со сварочными контурами в виде электродов и контрэлектродов, подъемные столы и сварочную оснастку, от- личающаяся тем, что, с целью повышения производительности путем исключения ручных операций по базированию деталей при переходе с одного сварочного поста на другой, линия оснащена подъемниками-кантовагелями, расположенными между сварочными постами, сварочная оснастка установлена с возможностью перемещения перпендикулярно оси линии, каждый подъемник-кантователь выполнен в виде подъемной рамы с двумя балками, оснащенными щелевыми захватами и установленными с возможностью

поворота и перемещения относительно рамы, электроды одного из сварочных постов установлены с возможностью шагового перемещения, а контрэлектроды сварочной оснастки этого сварочного поста выполнены в виде пластин, симметрично расположенных относительно каждой пары электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| Транспортер | 1977 |

|

SU685466A1 |

| Поточная линия для сборки и сварки блоков цилиндров дизельных двигателей | 1978 |

|

SU753573A1 |

| Поточная линия для сборки и сварки металлических изделий | 1977 |

|

SU751546A1 |

| Механизированная поточная линия | 1978 |

|

SU766807A1 |

| Поточная линия для сборки и сварки металлических изделий | 1976 |

|

SU654372A1 |

| Автоматизированная поточная линия для изготовления сварных конструкций | 1991 |

|

SU1784430A1 |

| Поточная линия для сборки и сварки левых и правых дверей легковых автомобилей | 1981 |

|

SU984817A1 |

| Поточная линия | 1974 |

|

SU531705A1 |

| Линия штамповки деталей из листового материала | 1985 |

|

SU1278082A1 |

Изобретение относится к области механизации и автоматизации сборочно-сва- рочных процессов при контактной сварке объемных конструкций. Цель изобретения - повышение производительности за счет исключения ручных операций по базированию деталей на сборочно-сварочных стендах. Стенды оснащены подъемниками - кантователями в виде подъемных рам с двумя поворотными балками, оснащенными щелевыми захватами, аналогичными ложементам на сварочной оснастке и транспортере. На одном из сварочных постов электроды установлены с возможностью шагового перемещения, а контрэлектроды сварочной оснастки выполнены в виде пластин, симметрично расположенных относительно каждой пары электродов. При передаче свариваемых деталей со сварочной оснастки на транспортер с последнего на подъемник-кантователь и обратно производится идентичное базирование всех собираемых деталей по одному уровню. 8 ил. (Л с гчэ со со ю 00

5 180°

Ifffl

22

21

fe J

1очна пра/Ю HieHufl исилия статИлп

Фи.З

Составитель Е. Крюкова

Редактор А. ШандорТехред.И. ВересКорректор Л. Патай

Заказ 81/15Тираж 976Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Гуляев А | |||

| И | |||

| Технология точечной и рельефной сварки сталей | |||

| М.: Машиностроение, 1978, рис | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Контактная электросварка сопротивлением при изготовлении кузовов легковых автомобилей | |||

| Каталог | |||

| Фирма «Сиаки,Франция, 1978, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

Авторы

Даты

1987-02-23—Публикация

1985-02-21—Подача