Изобретение относится к области технологии изготовления резинокордных оболочек, в частности к технологии изготовления баллонов разъемного типа шинно-пневматических муфт (ШПМ).

Известны разъемные баллоны ШПМ, предусматривающие различные способы изготовления торцов внутренней герметизирующей камеры и сборки торцевых частей баллона.

По известному способу изготовления съемно-разъемных шинно-пневматических баллонов (авт.св. СССР N 137018) концы камерной трубки, освеженные бензином и промазанные клеем, загибаются внутрь с последующим наложением сырой резины на полученные торцы. Наряду с высокой трудоемкостью данный способ не дает гарантии герметичности камеры, т.к. при вулканизации такой камеры неизбежны значительные утонения стенок в зоне торцов из-за вытяжек. Сборка кордного каркаса и наложение резиновых протекторов создают торец прямоугольной конфигурации с большим резиносодержанием. Кордный каркас с внутренней и наружной поверхности переходит на торец практически под прямым углом. Таким образом, технологически создается повышенная жесткость торцевых зон, что приводит к увеличению жесткости баллона и нагрузок на подшипники при расцентровках соединяемых валов.

Первой операцией при изготовлении шинно-пневматического баллона или другой подобной оболочки является изготовление внутренней герметизирующей камеры.

Известен способ изготовления камер для пневмошин (заявка ФРГ N 3304923, кл. B 60 C 5/04), по которому торцевые поверхности камеры предварительно пристыкованы к боковым поверхностям пробок, имеющих сплошные стенки и располагаемых поперек камеры, а затем камеру вулканизируют.

За прототип выбран наиболее близкий по функциональному значению способ изготовления разъемных баллонов ШПМ (авт. св. СССР N 294494, кл. B 60 C 3/02), включающий операции по изготовлению камер стыковка торцевой поверхности камеры с резиновой пробкой-перемычкой и вулканизация камеры в пресс-форме, по наложению каркаса и протекторов и последующую вулканизацию. После вулканизации баллон разрезается по месту резиновой пробки-перемычки. Изготовление камеры по данному способу будет неизбежно сопровождаться значительными вытяжками и утонением в месте будущего торца, что приводит к браку камер из-за потери герметичности. Кордный каркас с дополнительными усиливающими слоями для получения разъема после вулканизации баллона разрезается, в результате чего силовой элемент конструкции баллона, обеспечивающий его прочность при высоких давлениях воздуха и нагружении крутящим моментом, теряет свою прочность, т.к. после разреза внутреннее давление воздуха в зоне торца должна выдержать чисто резиновая перемычка. Кроме того, и в этом случае формируется торец с высокой материалоемкостью прямоугольного сечения, который неизбежно повышает жесткость баллона. Известно, что при нагружении резинокордной оболочки внутренним давлением она стремится принять определенную, так называемую равновесную форму, соответствующую максимальному объему ее внутренней полости.

Предлагаемые способы изготовления баллонов с прямоугольными торцами не соответствуют равновесной форме. В связи с этим при подаче внутрь баллона сжатого воздуха при их включении торцы в стремлении принять равновесную форму будут претерпевать значительные деформации, что вызывает в них концентрацию напряжений и, как следствие, приведет к снижению работоспособности.

Технический результат, достигаемый при использовании предлагаемого способа изготовления разъемных баллонов ШПМ, обеспечивается высоким качеством изделия за счет получения концевых частей камеры равномерной толщины без утонений и складок и отвечающих равновесной форме оболочки камеры.

Достижение технического результат обеспечивается тем, что в отличие от известного способа изготовления разъемных баллонов ШПМ, содержащего операции по образованию камеры, наложению каркаса и протекторов и по вулканизации, новым является то, что концевые части камеры предварительно вулканизуют в пресс-форме заданной конфигурации, обеспечивающей равновесную форму оболочки камеры и равномерность толщины стенок, затем приклеивают концы к невулканизованной заготовке центральной части камеры и вулканизуют.

Использование предлагаемого способа неизвестно авторам из других технических решений и, по их мнению, удовлетворяет требованиям, предъявляемым к критерию "новизна".

Доказательством соответствия признаков предлагаемого технического решения критерию "изобретательский уровень" служат следующие обоснования.

Изготовление концевых частей камеры в пресс-форме заданной конфигурации позволяет изготовить их отвечающими равновесной конфигурации оболочки, при этом обеспечивается равномерная толщина концевой части без утонений и складок.

Наличие внутренней камеры с концевыми частями заданной конфигурации позволяет при наложении каркаса получить и резинокордную оболочку баллона ШПМ, отвечающую равновесной форме, с отсутствием зон концентрации напряжений.

Заявленное решение соответствует критерию "промышленная применимость".

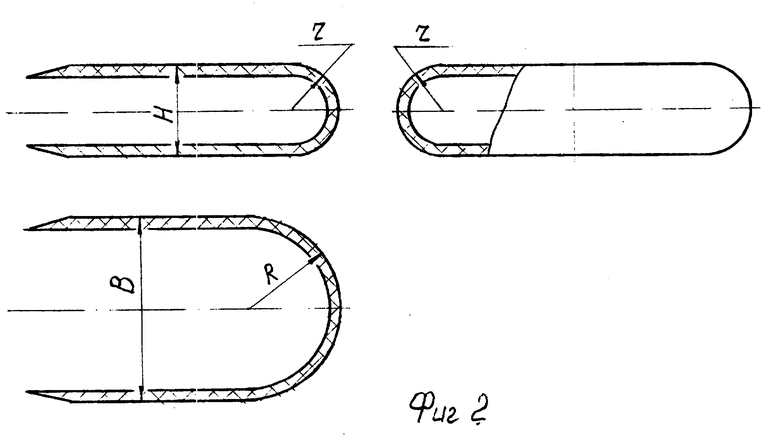

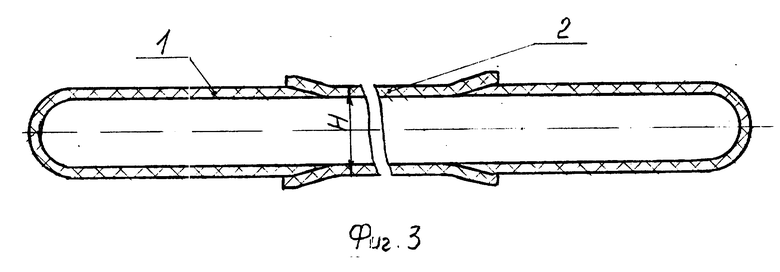

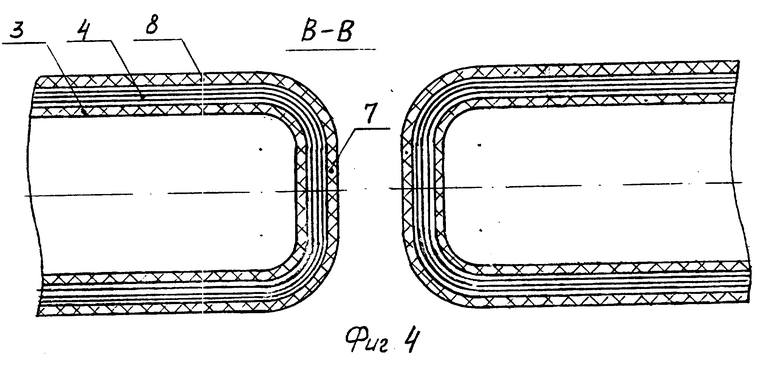

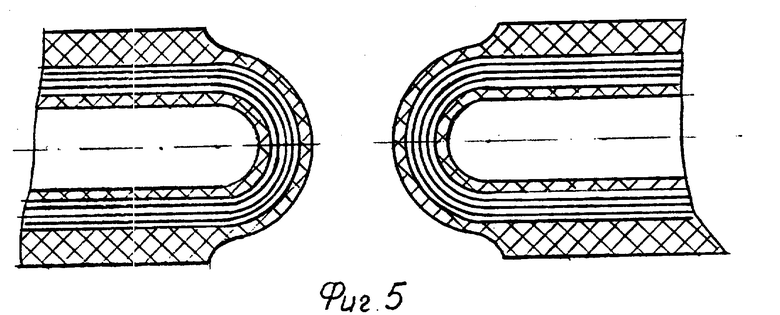

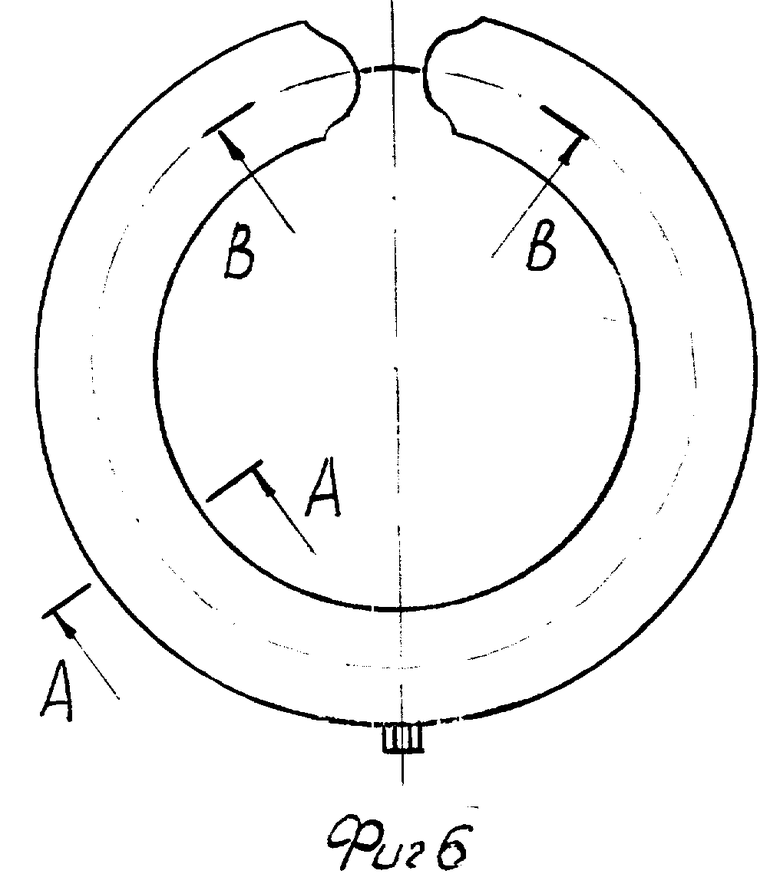

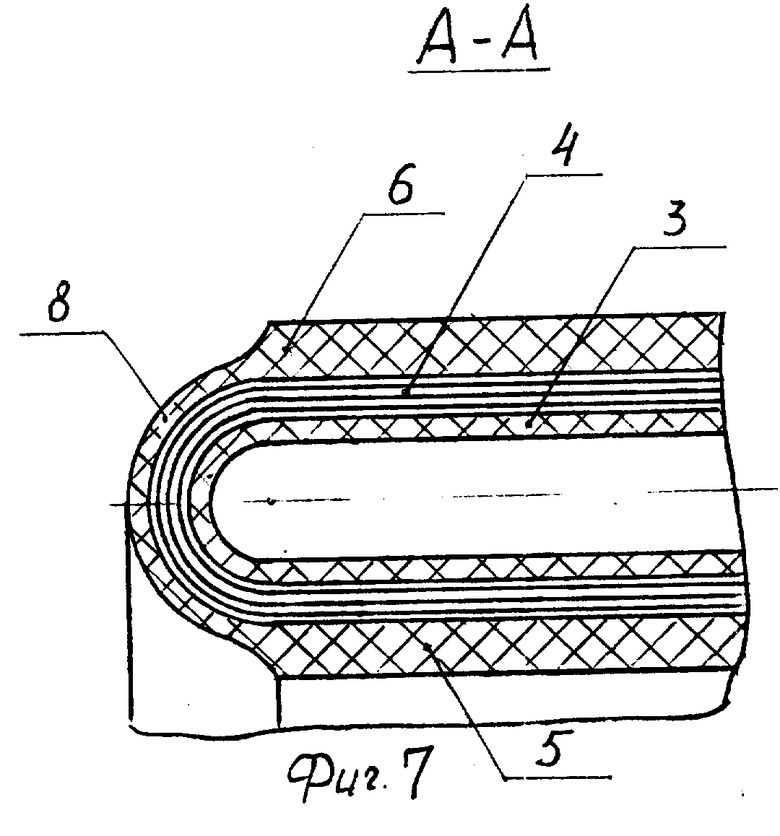

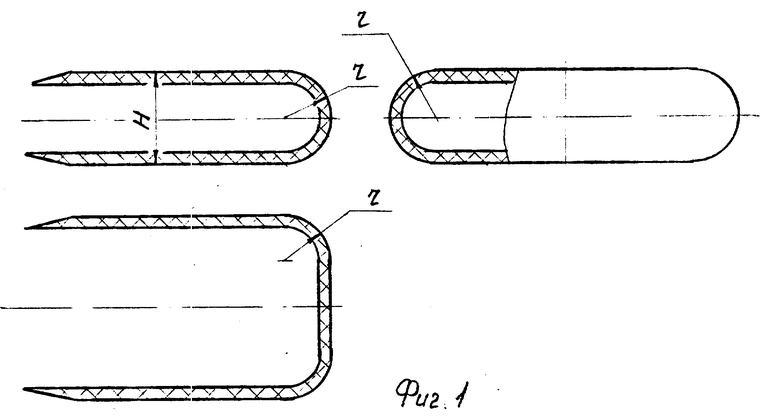

На фиг. 1 изображена концевая часть внутренней камеры; на фиг. 2 - возможный вариант исполнения концевой части камеры; на фиг. 3 заготовка камеры с приклеенными концевыми частями; на фиг. 4 сечение концевых частей разъемного баллона; на фиг. 5 сечение концевой части разъемного баллона плоскостью, перпендикулярной оси; на фиг. 6 вид разъемного баллона после вулканизации; на фиг. 7 радиальное сечение разъемного баллона вне зоны торцов.

Концевая часть 1 внутренней герметизирующей камеры, соответствующая равновесной форме, изготавливается в пресс-форме заданной конфигурации, например, методом литья, что достигается тем, что радиусы кривизны r концевой части во всех сечениях практически равны между собой и соответствуют половине высоты профиля камеры Н. В зависимости от размеров баллона конфигурация концевой части камеры может быть выполнена и таким образом, что радиусы кривизны r переходной поверхности от внутренней к наружной во всех сечениях равны между собой и соответствуют половине высоты профиля H, а в зоне перехода от одной боковой поверхности к другой радиус кривизны R равен половине ширины камеры В.

Концевые части 1 приклеивают к невулканизованной заготовке центральной части камеры 2 внахлест. Подготовленную таким образом камеру вулканизуют в камерной пресс-форме, которая в зависимости от размеров камеры может быть прямая или кольцевая с перемычкой.

Для того чтобы избежать значительных вытяжек и нарушения герметичности камеры, высота ее рабочего профиля равна заданной высоте концевой части H, а переход от внутренней поверхности к наружной осуществляется по радиусу r.

На изготовленную таким образом камеру 3 накладывают слой корда 4 каркаса, обеспечивая во всех сечениях концевой части ту же слойность, что и в теле баллона. Наложение внутреннего 5 и наружного 6 протекторов осуществляется таким образом, что толщина покровной резины 7 на концевых частях баллона равна толщине резины на боковине 8.

Конфигурация пресс-формы для вулканизации баллона обеспечивает равновесную конфигурацию его концевых частей, исключает образование складок, изломов, устраняет зоны концентрации напряжений.

Предложенный способ может быть использован для изготовления разъемного баллона с двумя и более разъемами, т.е. секционного.

Таким образом, новая совокупность признаков изготовление концевых частей внутренней герметизирующей камеры в пресс-форме заданной конфигурации и сохранение этой формы в концевой части баллона дает свойство, не проявляемое ни одной из известных конструкций разъемного баллона и не равное сумме этих свойств в известных конструкциях, а именно позволяет получить разъемные баллоны с конфигурацией концевых частей, отвечающих равновесной форме оболочки, за счет изготовления на первом этапе внутренней герметизирующей камеры с концевыми частями, изготовленными в пресс-форме заданной конфигурации, при этом обеспечивается надежная герметичность камеры, отсутствие утонений и складок, а в баллоне обеспечивается отсутствие зон концентрации напряжений при его нагружении внутренним рабочим давлением воздуха и крутящим моментом.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОКОРДНЫЙ ЭЛЕМЕНТ | 2014 |

|

RU2559682C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШКИ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2004 |

|

RU2269419C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШЕК | 1991 |

|

RU2005620C1 |

| ПНЕВМАТИЧЕСКОЕ ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ВРЕМЕННОГО ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 2002 |

|

RU2232339C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1999 |

|

RU2172254C2 |

| ПНЕВМОБАЛЛОН ПЕРЕДВИЖНОЙ ШАХТНОЙ КРЕПИ | 1994 |

|

RU2109140C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ВЫСОКОВОЛЬТНОГО КЕРАМИЧЕСКОГО ИЗОЛЯТОРА И ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2318657C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОГО ГАЗОВОГО БАЛЛОНА | 2002 |

|

RU2209362C1 |

| ПНЕВМОКАРКАСНОЕ БЫСТРОВОЗВОДИМОЕ СООРУЖЕНИЕ | 1997 |

|

RU2134761C1 |

| ПНЕВМАТИЧЕСКИЙ ДОМКРАТ | 2006 |

|

RU2322383C1 |

Использование: для изготовления разъемных пневмобаллонов, в частности типа шинно-пневматических муфт. Сущность изобретения: сначала изготавливают раздельно центральную часть 2 внутренней герметизирующей камеры и ее выпуклые концевые участки 1. При этом выпуклые концевые участки 1 изготавливают путем формирования и вулканизации в пресс-форме. Затем концевые участки промазывают клеящим составом и соединяют с центральной частью 2. После их соединения осуществляют вулканизацию собранной заготовки. Предлагаемый способ обеспечивает получение камер с концевыми частями равномерной толщины без утонений и складок, что гарантирует высокое качество пневмобаллонов. 7 ил.

Способ изготовления пневмобаллонов с выпуклыми концевыми участками, содержащий операции по образованию внутренней герметизирующей камеры, наложению каркаса, покровой резины и вулканизации, при котором отдельно изготавливают центральную часть внутренней герметизирующей камеры и ее выпуклые концевые участки, а затем концевые участки промазывают клеящим составом и соединяют с центральной частью, отличающийся тем, что выпуклые концевые участки изготавливают путем формования и вулканизации в пресс-форме, а после соединения концевых участков с центральной частью осуществляют вулканизацию собранной заготовки.

| DE, заявка, 3304923, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| SU, авторское свидетельство, 1321609, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-01-20—Публикация

1993-03-22—Подача