Изобретение относится к области нефтепереработки, конкретно к способам гидроочистки нефтяных дистиллятов.

Целью изобретения является увеличение степени удаления сернистых соединений из бензиновых и дизельных фракций.

Повышение степени удаления сернистых соединений из нефтяных дистиллятов связано с использованием более эффективных катализаторов гидроочистки /1/ и переводом активных компонентов катализаторов в сульфидную форму /2/. Однако данное направление в повышении удаления сернистых соединений имеет свои пределы.

С целью повышения степени удаления серы применяют двухреактивную или двухстадийную схемы гидроочистки. Так, по способу /3/ гидроочистку проводят путем пропускания сырья через два последовательно расположенных реактора, причем массовая скорость подачи сырья во втором реакторе превышает скорость подачи в первом. Недостатком указанных способов является необходимость в дополнительном оборудовании.

Более рациональным решением поставленной задачи является использование двух или более различных каталитических контактов.

Наиболее близким способом повышения глубины удаления серы из нефтяных дистиллятов является способ /4/.

Согласно данному способу гидроочистку дизельной фракции с содержанием серы 1,3% мас. проводят на катализаторе КПС-16н (14-16% мас. MoO3, 4,5-5,5% мас. NiO) и катализаторе ГО-70 (13,8% мас. MoO3, 4,8% мас. CoO) при давлении 3,5 МПа, температуре 350oC, объемной скорости подачи сырья 3,5 ч-1. Катализаторы подвергают предварительному осернению элементарной серой. Данный способ позволяет получать дизельное топливо с содержанием серы 0,1% мас.

Недостатком известного способа является недостаточно высокая активность катализаторов, что не позволяет получать гидроочищенные нефтяные дистилляты с более низким содержанием серы.

Целью предлагаемого способа является повышение активности катализаторов гидроочистки нефтяных дистиллятов и получение дизельного топлива с содержанием серы 0,09-0,04% мас. и бензиновых фракций сырья процесса каталитического риформинга с содержанием серы 0,8-0,4 ppm.

Поставленная цель достигается предлагаемым способом гидроочистки и активацией катализаторов элементарной серой.

Существенными отличительными признаками заявляемого способа является то, что процесс гидроочистки производят в присутствии основного алюмокобальт(никель)молибденового катализатора и дополнительного контакта, в качестве которого используют отработавший в течение не менее 16000 часов алюмокобальт(никель)молибденовый катализатор гидроочистки с активностью 10-50% от активности основного катализатора и активацию катализаторов производят элементарной серой, которую загружают в смеси с дополнительным контактом.

Использование предлагаемого способа гидроочистки позволяет повысить степень удаления серы из нефтяных дистиллятов.

Применение дополнительного контакта способствует снижению коксообразования в слое основного катализатора, что и обуслoвливает повышение его гидрообессеривающей активности.

Предлагаемый способ осуществляется следующим образом.

В реактор гидроочистки загружают алюмокобальт(никель)молибденовый катализатор. Дополнительный малоактивный катализатор смешивают с необходимым количеством элементарной серы и также загружают в реактор, при этом загрузка дополнительного катализатора может производиться как в верхнюю или нижнюю часть реактора, так и в слои основного катализатора. В качестве дополнительного катализатора используют отработавший на промышленной установке в течение не менее 16000 часов алюмокобальт(никель)молибденовый катализатор гидроочистки, активность которого составляет 10-50% активности основного катализатора.

Количество дополнительного катализатора составляет 3-9% от общей загрузки катализаторов в реактор. Количество элементарной серы, загружаемой в смеси с дополнительным катализатором, составляет 4-9% от массы загружаемых катализаторов.

После загрузки катализаторов и элементарной серы в реактор производят активацию катализаторов путем нагрева в токе водородсодержащего газа при подъеме температуры до 250-400oC.

После окончания активации катализаторов производят гидроочистку нефтяных дистиллятов. Процесс гидроочистки проводят при давлении 2,0-4,5 МПа, температуре 280-400oC, объемной скорости подачи сырья 2-8 ч-1, кратности циркуляции водородсодержащего газа 100-500 нм3/м3 сырья.

Проведение гидроочистки нефтяных дистиллятов по предлагаемому способу позволяет повысить активность катализаторов и получать дизельные и бензиновые фракции с более низким содержанием серы.

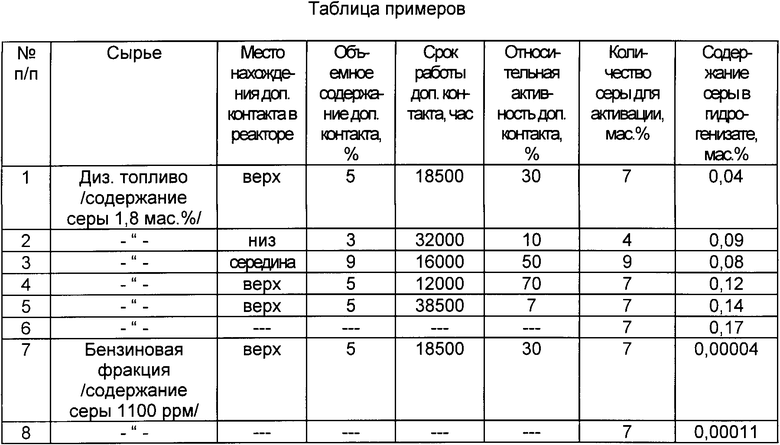

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. В реактор пилотной установки гидроочистки загружают 95 г промышленного алюмокобальтмолибденового катализатора (CoO 4,5% мас. MoO3 14% мас. остальное Al2O3). В верхнюю часть реактора загружают 5 г отработавшего на промышленной установке в течение 18500 часов алюмокобальтмолибденовый катализатор (CoO 4,8% мас. MoO3 - 13,8% мас.) в смеси с элементарной серой в количестве 7 г. Активность отработанного катализатора составляет 30% от активности основного катализатора. Далее при давлении 0,1 МПа нагревают катализатор в токе водорода, подаваемого в количестве 75 л/час, до температуры 350oC и выдерживают при этой температуре 2 часа. После указанной активации катализаторов проводят гидроочистку дизельной фракции 180-360oC с содержанием серы 1,8% мас. Гидроочистку проводят при давлении 3 МПа, объемной скорости подачи сырья 4,5 ч-1, кратности циркуляции водородсодержащего газа 400 нм3/м3 и температуре 370oC. В результате гидроочистки получают гидрогенизат с содержанием серы 0,04% мас.

Пример 2. В реактор пилотной установки загружают 97 г катализатора согласно примера 1. В нижнюю часть реактора загружают 3 г отработавшего в течение 32000 часов на промышленной установке катализатор (NiO 4,9% мас. MoO3 19% мас.) в смеси с элементарной серой в количестве 4 г. Активность отработанного катализатора составляет 10% от активности основного катализатора гидроочистки. Активацию катализаторов производят как указано в примере 1. После активации проводят гидроочистку дизельной фракции при температуре 350oC и остальных условиях согласно примера 1. В результате гидроочистки получают гидрогенизат с содержанием серы 0,09% мас.

Пример 3. В реактор пилотной установки загружают 91 г катализатора (NiO

4,9% мас. MoO3 19% мас.). В середину слоя указанного катализатора загружают 9 г отработавшего в течение 16000 часов на промышленной установке катализатор (CoO 4,5% мас. MoO3 12,3% мас.) в смеси с элементарной серой в количестве 9 г. Активность отработанного катализатора составляет 50% от активности основного катализатора. Активацию катализаторов производят как указано в примере 1. После активации производят гидроочистку дизельной фракции при температуре 380oC, остальные условия согласно примеру 1. Содержание серы в полученном гидрогенизате 0,08% мас.

Пример 4. В реактор пилотной установки загружают 95 г катализатора согласно примеру 1. В верхнюю часть реактора загружают 5 г отработавшего на промышленной установке в течении 12000 часов катализатора (CoO 4,8% MoO3 13,8% ), активность которого составляет 70% активности основного катализатора. Активацию и гидроочистку проводят как указано в примере 1. В результате получают гидрогенизат с содержанием серы 0,12% мас.

Пример 5. В реактор пилотной установки загружают 95 г катализатора согласно примеру 1. В верхнюю часть реактора загружают 5 г отработавшего на промышленной установке в течении 38500 часов катализатора (CoO 4,8% мас. MoO3 13,8% мас.), активность которого составляет 7% от активности основного катализатора. Активацию и гидроочистку проводят как указано в примере 1. В результате получают гидрогенизат с содержанием серы 0,14% мас.

Пример 6. В реактор пилотной установки загружают 100 г катализатора согласно примеру 1. Загрузку дополнительного катализатора не производят. Активацию катализатора производят элементарной серой в количестве 7 г, которую загружают в верхнюю часть реактора. Активацию и гидроочистку проводят как в примере 1. В результате получают гидрогенизат с содержанием серы 0,17% мас.

Пример 7. Загрузку катализаторов и активацию производят как указано в примере 1. В качестве сырья используют бензиновую фракцию с содержанием серы 1100 ppm. Гидроочистку производят при давлении 2,5 МПа, объемной скорости подачи сырья 5 ч-1, кратности циркуляции водородсодержащего газа 150 нм3/м3 сырья, температуре 330oC. В результате получают гидрогенизат с содержанием серы 0,4 ppm.

Пример 8. Загрузку катализаторов и активацию производят как указано в примере 5. Гидроочистку бензиновой фракции проводят как указано в условиях примера 6. В результате получают гидрогенизат с содержанием серы 1,1 ppm.

Как видно из приведенных примеров (см. таблицу), использование в качестве дополнительного контакта отработанного алюмокобальт(никель)молибденового катализатора гидроочистки с активностью мене 10% и более 50% от активности основного катализатора гидроочистки снижает эффективность каталитической системы и повышает содержание серы в гидрогенизате. Также эффективность уменьшается при использовании дополнительного контакта отработавшего менее 16000 часов на промышленной установке.

Литература.

1. Подлестный В.Н. и др. Новые катализаторы для процессов гидроочистки. Химия и технология топлив и масел, 1991, N 1, с. 7-8.

2. Берг Г.А. Хабибулин С.Г. Каталитическое гидрооблагораживание нефтяных остатков. Л. Химия, 1986, с. 96-100.

3. Пат США 4116818, кл. C 10 G 23/02, РЖхим, 1979, 12П160АП.

4. Олейник Ж.Я. Карельский В.В. Кязимов Э.Э. Нефтепереработка и нефтехимия, 1994, N 5, с. 4-5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2005768C1 |

| Способ гидроочистки тяжелых нефтяных дистиллятов | 1988 |

|

SU1616965A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАНИЗКОСЕРНИСТЫХ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2013 |

|

RU2528986C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2100408C1 |

| КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ И СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО И КОКСОХИМИЧЕСКОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1996 |

|

RU2102139C1 |

| СПОСОБ СУЛЬФИДИРОВАНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 1989 |

|

RU1820523C |

| Способ приготовления алюмокобальтмолибденового катализатора гидроочистки нефтяных дистиллятов | 1989 |

|

SU1731268A1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2010 |

|

RU2436838C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТЫХ НЕФТЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2140964C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСТИЛЛЯТОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1998 |

|

RU2135548C1 |

Изобретение относится к области нефтепеработки, конкретно к способам гидроочистки нефтяных дистилляторов.

Сущность изобретения: процесс гидроочистки нефтяных дистилляторов проводят при повышенной температуре и давлении в присутствии алюмокобальт(никель)молибденового катализатора и дополнительного контакта, в качестве которого используют отработавший в течение не менее 16000 ч алюмоникель(кобальт)молибденовый катализатор гидроочистки с активностью 10-50% от активности основного катализатора гидроочистки. Загрузка дополнительного контакта составляет 3-9% от общей загрузки катализаторов в реактор. Активацию катализаторов производят элементарной серой, которую загружают в смеси с дополнительным контактом. Преимуществом изобретения является более высокая активность катализаторов гидроочистки, что позволяет получать дизельное топливо с содержанием серы 0,09-0,4 мас.% и бензиновые фракции с содержанием серы 0,8-0,4 ррm. 1 табл.

Способ гидроочистки нефтяных дистиллятов путем пропускания их при повышенной температуре и давлении через алюмокобальт (никель) молибденовый катализатор и дополнительный контакт с предварительным осернением катализаторов элементарной серой в среде водородсодержащего газа, отличающийся тем, что загрузку элементарной серы производят в смеси с дополнительным контактом, в качестве которого используют отработавший не менее 16000 ч алюмокобальт (никель) молибденовый катализатор гидроочистки с активностью 10 - 50% от активности основного катализатора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Подлесный В.Н | |||

| и др | |||

| Химия и технология топлив и масел | |||

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Берг Г.А., Хабибулин С.Г | |||

| Каталитическое гидрооблагораживание нефтяных остатков | |||

| -Л.: Химия, 1986, с.96 - 100 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 4116818, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Олейник Ж.Я | |||

| и др | |||

| Нефтепереработка и нефтехимия | |||

| Прибор для охлаждения жидкостей в зимнее время | 1921 |

|

SU1994A1 |

Авторы

Даты

1998-01-20—Публикация

1996-02-02—Подача