Изобретение относится к обработке металлов давлением и может быть использовано для получения конических пустотелых деталей, в частности сепараторов конических подшипников.

Известен способ получения цилиндрических деталей, включающий вырезку заготовки в виде квадрата со срезанными по прямой углами и ее деформацию вытяжкой [1].

Изготовление штампового инструмента для обрезки углов по прямой линии (особенно в крупносерийном производстве) по известному способу [1] достаточно сложно а, следовательно, трудоемко, дорого и не всегда качественно.

Кроме того, использование заготовки, обрезанной по дуге окружности, особенно в сочетании с вытяжкой в матрице с переменным радиусом закругления кромки отверстия, позволяет дополнительно увеличить полезную высоту изделия, что расширяет технологические возможности.

Известен способ получения сепараторов конических подшипников, включающий вырезку (вырубку) заготовки и ее деформацию вытяжкой с последующей пробивкой отверстий [2].

Недостатком известного способа [2] является большой расход металла, образующийся при получении заготовки.

Целью изобретения является экономия металла, повышение производительности и качества, расширение технологических возможностей способа.

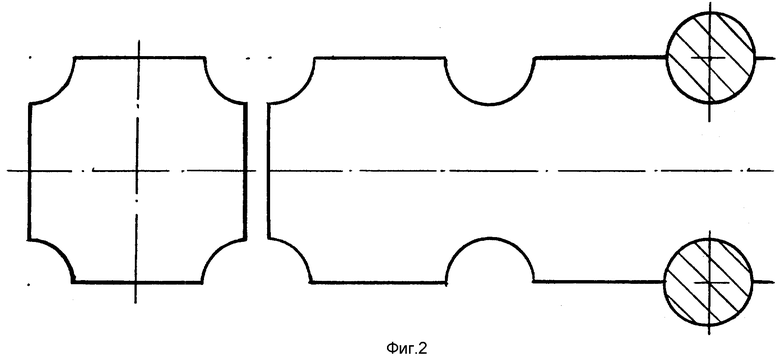

Поставленная цель достигается тем, что заготовку вырезают в виде квадрата со срезанными углами, две боковые стороны которого параллельны направлению текстуры деформации полосы или ленты, полученной при прокатке, при этом углы срезают по дуге окружности с центром в точке пересечения боковых сторон квадрата и с радиусом, определяемым из соотношения:

R = (0,1-0,15)В,

где В - сторона квадрата.

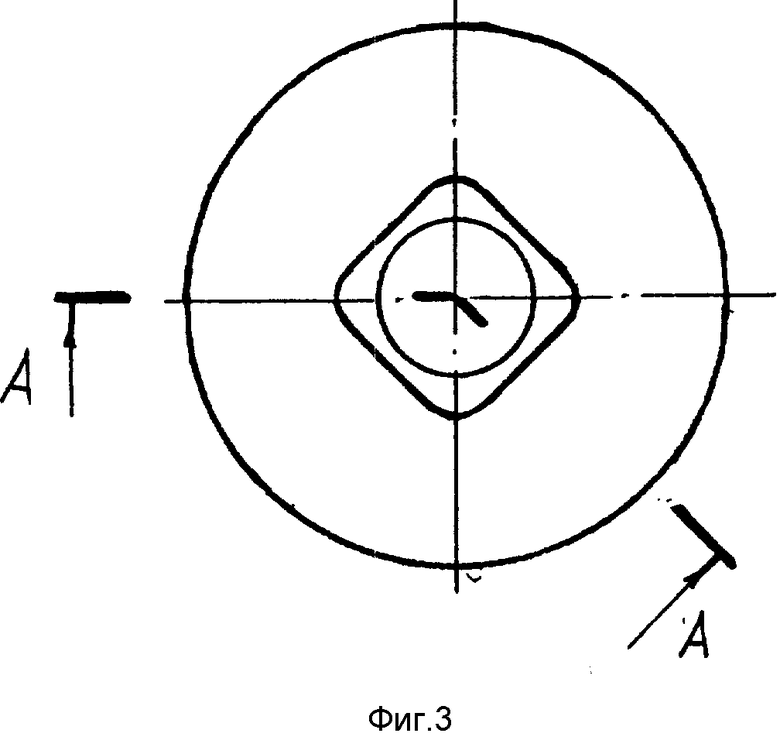

А также тем, что углы срезаны путем пробивки пуансоном радиуса R, а вырезку заготовки осуществляют из полосы или ленты шириной, равной стороне квадрата.

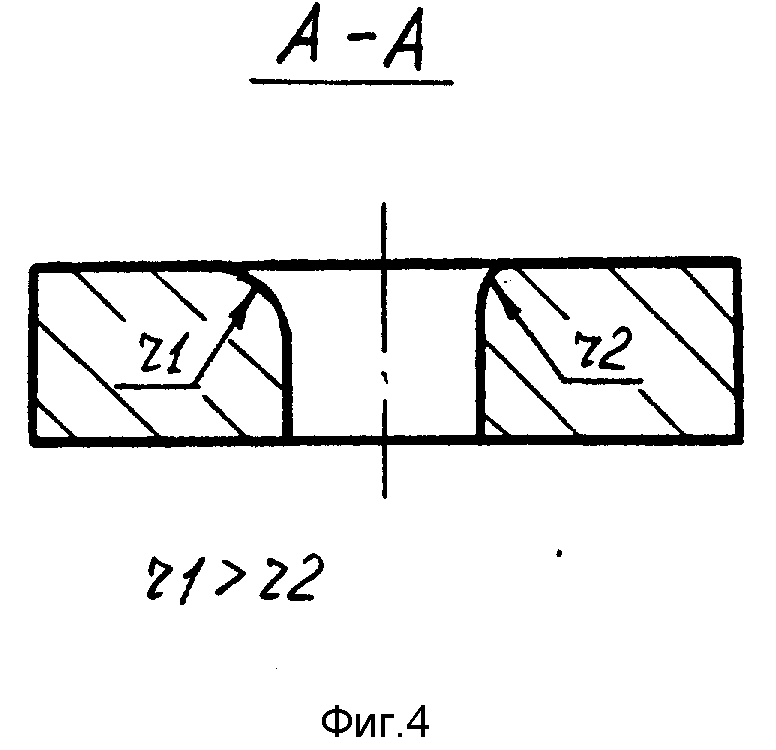

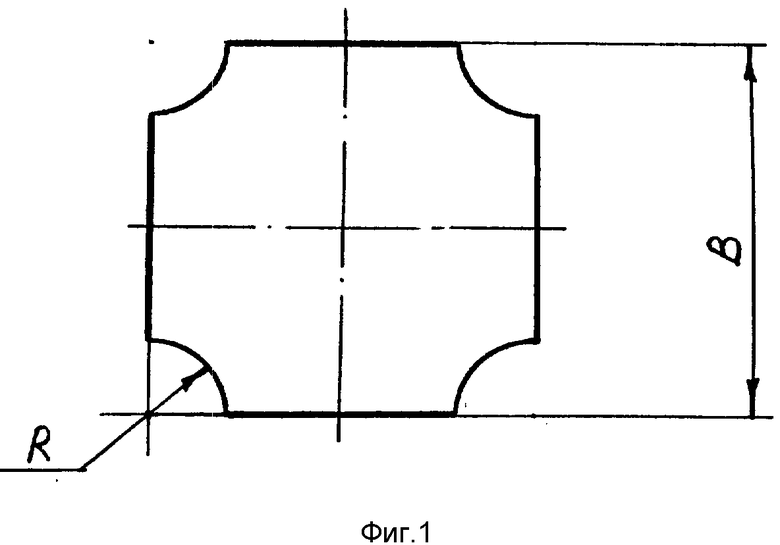

А также тем, что вытяжку осуществляют через матрицу, радиус закругления кромки отверстия которой плавно изменяется, чередуясь в тангенциальном направлении от максимальной величины до минимальной, при этом участки с одноименными значениями радиуса закругления кромки отверстия смещены друг относительно друга на 90o, а перед вытяжкой заготовку размещают на матрице, совмещая ее углы с участками максимальных значений радиуса закругления кромки отверстия матрицы.

Как вариант при получении конических деталей вытяжкой из алюминиевых сплавов, квадратную заготовку вырезают так, чтобы ее стороны составляли с направлением текстуры деформации, получаемой исходной листовой заготовкой при прокатке, угол 45o.

Как вариант, углы у квадрата не срезаются, а заготовка получается путем отрезки от ленты или полосы шириной, равной стороне квадрата.

На фиг. 1 изображена предлагаемая заготовка; на фиг.2 - схема получения заготовки отрезкой от полосы; на фиг.3 - матрица с переменным радиусом закругления кромки отверстия; на фиг.4 - разрез А-А на фиг.3.

Способ осуществляют следующим образом.

Исходная лента или полоса разделяется на квадратные заготовки с углами, срезанными по дуге окружности радиуса R (фиг.1). Полученные квадратные заготовки подвергаются вытяжке с последующей пробивкой отверстий.

Обрезку углов на заготовке можно осуществить, например, пробивая в ленте или полосе выемку в виде полуокружности радиусом R (фиг.2). Пробивку лучше осуществлять круглыми пуансонами, что облегчает их изготовление. Сторону квадрата можно принять (в первом приближении) равной диаметру соответствующей круглой заготовки.

Для увеличения высоты вытянутого конуса вытяжку лучше осуществлять в матрице с переменным радиусом закругления кромки отверстия (фиг.3, 4). При этом углы квадратной заготовки укладывают на участки с большим радиусом закругления.

Использование квадратной заготовки позволяет существенно снизить расход металла за счет устранения отхода на перемычки при вырубке и за счет частичного использования металла, расположенного в углах заготовки. Если срезать углы по дуге окружности радиусом больше чем 0,15В, то это не позволит полностью использовать металл угловых зон. Если же взять радиус меньше чем 0,1В, то это уже не приведет к увеличению полезной высоты, однако потребует увеличения рабочего хода пресса и, следовательно, энергозатрат.

Фестоны и впадины при вытяжке из алюминиевых сплавов (по сравнению со сталью) смещены на 45o в окружном направлении. Поэтому и стороны заготовки при вырубке поворачиваются на 45o по отношению текстуры деформации, получаемой при прокатке.

Пример. Для получения конического сепаратора N 7204A.07 вырезали квадратную заготовку 62 х 62 мм, срезали на ней углы по дуге окружности радиусом 7 мм и проводили вытяжку и последующие операции. В результате получили годные изделия. При этом экономия металла составила 13%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОВИНОК ЗМЕЙКОВЫХ СЕПАРАТОРОВ ПОДШИПНИКОВ | 1999 |

|

RU2156671C1 |

| СБОРНО-РАЗБОРНАЯ РЕГУЛИРУЕМАЯ ОПОРА ДЛЯ ФАЛЬШПОЛА | 2005 |

|

RU2285776C1 |

| СПОСОБ ШТАМПОВКИ ДИСКОВ КОЛЕС | 1996 |

|

RU2092263C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2013 |

|

RU2554247C2 |

| Способ изготовления лап культиваторов | 1990 |

|

SU1734912A1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| Способ испытания листового металла | 2018 |

|

RU2682127C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655634C1 |

| СПОСОБ ДВУХРУЧЬЕВОЙ ПРОКАТКИ АРМАТУРНОЙ СТАЛИ | 2006 |

|

RU2327537C2 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2659458C1 |

Использование: обработка металлов давлением при получении конических пустотелых деталей, в частности сепараторов конических подшипников. Сущность изобретения: в способе получения сепараторов конических подшипников исходную ленту или полосу разделяют на квадратные заготовки с углами, срезанными по дуге окружности радиуса R = (0,1-0,15)B, где B - сторона квадрата. Полученные квадратные заготовки подвергаются вытяжке с последующей пробивкой отверстий. Углы срезают путем пробивки пуансоном. Для увеличения высоты вытянутого конуса вытяжку осуществляют через матрицу с переменным радиусом закругления кромки вытяжного отверстия. При этом углы квадратной заготовки укладывают на участки с большим радиусом закругления. 2 з.п. ф-лы, 4 ил.

R / B 0,1 0,15,

где B сторона квадрата.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кондратенко В.Г | |||

| и др | |||

| Оптимальная форма заготовки для вытяжки цилиндрических деталей | |||

| Сб | |||

| "Известия вузов" - М.: Машиностроение, 1975, N 8, с | |||

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Подшипники качения: Справочное пособие | |||

| / Под ред | |||

| Н.А.Спицина и А.И.Спришевского | |||

| - М.: ГНТИ машиностроительной литературы, 1961, с | |||

| Приводной ремень | 1923 |

|

SU662A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-01-27—Публикация

1996-07-10—Подача