Изобретение относится к машиностроению, более конкретно к процессам обработки давлением, и может быть использовано для изготовления тонкостенных изделий (тонкостенных втулок, корпусов) с помощью процесса вытяжки.

Известны способы вытяжки тонкостенных заготовок, см. Е.А. Попов. «Основы теории листовой штамповки» Москва, Машиностроение, 1977. 278 с. Заготовку в виде тонкого диска укладывают на поверхность матрицы и давлением цилиндрического пуансона на центральную часть заготовки осуществляют ее пластическую деформацию и вытяжку изделия.

Недостатком способа является то, что допустимая степень деформации, следовательно, отношение диаметров заготовки и изделия, а значит, и длина изделия для тонких листов ограничена.

Часто происходит потеря устойчивости с образованием крупных складок на первоначально плоской заготовке, что приводит к браку.

Известен также способ с удержанием заготовки кольцом, расположенным вокруг пуансона и с возможностью нагрева заготовки, см. патент Японии 57-168730,821018, (заявка 62-5690) МКИ В21D 26/04 от 1987 г.

Полагают, что листы, например, из магниевых сплавов, можно деформировать при вытяжке только при нагреве листов и их удержания. Однако это увеличивает существенно расход энергии на деформацию, а, кроме того, возрастают радиальные растягивающие напряжения, а это приводит к браку из-за развития кольцевых трещин.

Ближайшим аналогом данного изобретения является техническое решение по патенту РФ «Способ изготовления полых цилиндрических изделий» RU (11) С2, (2006.01), В21D 22/20, заявлено 08.06.2011 г, опубликовано 27.08.2013 г. Бюллетень №24. 2013 г. Этот способ предусматривает предварительное выдавливание на заготовке локальных волн-выступов, ориентированных в радиальном направлении и расположенных по периметру заготовки. Глубина волны (ее амплитуда) составляет 1…3 толщины листовой заготовки и такие и волны (углубления) расположены равномерно по окружности с центром на оси заготовки.

Этот способ обеспечивает существенное уменьшение жесткости при сжатии листовой заготовки в тангенциальном направлении. Число выступов-волн велико, равно 16-28, а их амплитуда мала (не более 2-3-х толщин листа). Большое число волн малой амплитуды предотвращает возникновение 4-8 волн больших амплитуд, что обычно приводит к «складкам» и к браку. Конечно, при уменьшении диаметра деформируемой заготовки происходит ее сжатие в тангенциальном направлении, и амплитуда волн возрастает, иногда в 1,5-2,0 раза, но это в большинстве случаев допустимо и не приводит к браку (а новых волн - больших размеров уже не возникает). Способ позволил получать изделия более высокой длины и уменьшить количество брака.

Однако при вытяжке изделий из тонких листов, имеющих в плане форму квадрата, образуются четыре крупных выступа в направлениях, соответствующих диагоналям квадрата (поскольку расстояние до оси изделия для углов квадрата выше, чем для точек в серединах его сторон). Приходится удалять, отрезать эти выступы, что приводит к потерям металла.

Данное изобретение направлено на решение технической задачи, заключающейся в том, чтобы обеспечить возможность вытяжки цилиндрических изделий из квадратных листовых заготовок, что позволяет значительно уменьшить потери металла. Часто операция вырезки из листов круглых (в форме дисков) заготовок приводит к тому, что количество обрези (отходов) весьма значительно.

В ряде случаев желательно иметь возможность осуществлять вытяжку именно из заготовок квадратной (прямоугольной) формы), поскольку это обеспечивает значительную экономию за счет уменьшения количества обрези (отходов) и ее переработки.

Данное изобретение обеспечивает решение технической задачи - обеспечить уменьшение количества отходов металла и затрат на их переработку при изготовлении заготовок из листов квадратной формы деформацией вытяжки.

Решение этой технической задачи обеспечивается тем, что до вытяжки создают искусственную анизотропию деформируемого листа выдавливанием на нем участков волнистой поверхности, ориентированных в радиальном направлении, что уменьшает жесткость деформируемого листа именно в том направлении, в котором происходит деформация сжатия.

Из листа вырезают заготовку квадратной формы, а выступы выдавливают у ее краев с переменной амплитудой и переменной длиной, увеличивающихся от минимальных в центре стороны квадратной заготовки до максимальных вблизи ее краев.

Амплитуды выступов, выдавливаемых на расстоянии x от центра стороны квадратной заготовки, определяются по формуле:

где Wm=(0,5÷1,5h) - максимальная амплитуда в углах квадратной заготовки со стороной «а». Здесь x - расстояние от центра стороны квадрата до данной точки, h - толщина заготовки, Wm - максимальная амплитуда в углах квадратной заготовки.

Кроме того, длины выступов, выдавливаемых по периметру заготовки, на расстоянии x от центра квадратной заготовки, определяются по формуле:

где lm=(3…10)h - максимальная длина в углах сечения заготовки.

Данный способ не является очевидным и не вытекает непосредственно из современного уровня техники.

Осуществление указанных операций обеспечивает достижение технического результата - обеспечение возможности изготовления цилиндрических изделий из листовых квадратных заготовок высокого качества.

Реализация способа создает новый качественный эффект - возможность реализации анизотропной по периметру заготовки деформации с увеличением степени деформации при вытяжке участков заготовки, расположенных вблизи ее углов.

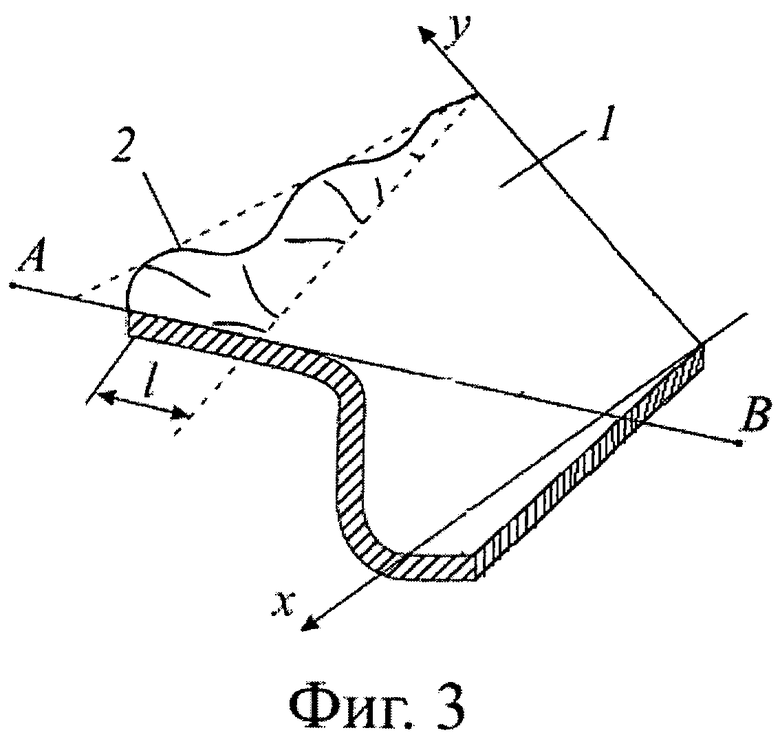

Способ и схема его реализации иллюстрируются чертежами см. фиг. 1, 2, 3, 4, 5, 6.

На фиг. 1 показана конфигурация листовой заготовки для вытяжки после ее предварительной деформации с целью создания искусственной анизотропии.

На фиг. 2 показана схема реализации процесса вытяжки, а на фиг. 3 показана схема изменения величин амплитуды и длины волн с уменьшением их длины от максимальной в вершинах углов до минимальной в серединах граней квадратных заготовок.

На фиг. 4 показаны различные варианты исполнения волнистых участков поверхности заготовок: в виде дуги синусоиды, дуг синусоид, разделенных плоскими участками, и дуг синусоид с угловыми точками.

На фиг. 5 показано изменение положения границ деформируемой первоначально квадратной в плане заготовки в процессе деформации вытяжки.

На фиг. 6 показана схема вырезки из прокатанного листа заготовок для последующего изготовления изделий способом вытяжки.

На чертежах приняты следующие обозначения: заготовка 1 квадратной (в плане) формы, 2 - участки, на которых создают волнистость, вблизи углов заготовки. Деформацию осуществляют пуансоном 3, когда заготовка установлена на матрице 4. (Иногда используют опорные планки, непоказанные).

Приведем пооперационное описание способа.

Первая операция заключается в том, что квадратную в плане заготовку 1 деформируют штампом, создавая вблизи углов заготовки волнистость у ее краев (фиг. 1). Поскольку способ предназначен для листовых заготовок малой толщины - до 2 мм, то предполагается реализация первой и последующих операций при комнатной температуре, т.е. при 12-20°C.

Вторая операция заключается в установке заготовки 1 с волнистостью, максимальной в углах, т.е. вблизи осей АВ и CD у краев заготовки на матрице 4 пресса (фиг. 2, 3).

Третья операция состоит в том, что движением пуансона 3 в направлении, противоположном оси Z, см. фиг. 2, 3, обеспечивается деформация вытяжки изделия.

В процессе пластической деформации высадки происходит радиальное течение металла к центру (точке пересечения осей АВ и СД), фиг. 2, фиг. 3. Первоначально (т.е. перед началом третьей операции) амплитуда волны на краевых поверхностях, параллельных оси x, изменяется согласно закону:

а на краевых поверхностях (плоскостях), параллельных оси y:

где Wm - максимальная величина амплитуды волны вблизи углов (на осях АВ и СД фиг. 1, наклонных под углами 45° к осям x и y). И оси x, y и оси АВ, СД являются осями симметрии деформируемой заготовки.

Скорости течения металла в процессе деформации направлены к точке О - точке пересечения координатных осей x, y, z и осей симметрии АВ и СД.

Не только амплитуды волн, но и их длины уменьшаются с приближением от углов к центрам граней. В углах квадратной заготовки они максимальны и равны lm=(3÷10)h, а на расстоянии x от центра грани, см. фиг 1-3, длина равна:

где как и ранее, а - сторона квадрата, x - координата данной точки.

Волнистую поверхность на длине l(x) можно выполнить в нескольких вариантах: в виде дуг синусоиды - фиг 4а, участков синусоид, разделенных плоскими участками, фиг. 4б и дугами синусоид, соединенными в угловых точках, фиг. 4в.

При вытяжке тонких листов степень деформации можно определять по приближенной формуле:

где n - число волн (выступов),

W - их амплитуда,

ro - радиус выступов,

b - их ширина.

При вытяжке заготовок круглой формы радиусами R0 и R1 степень деформации равна:

где R0 и R1 начальный и конечный радиусы. Обычно  и

и

(знак минус означает деформацию сжатия при движении металла к центру сечения заготовки).

При деформации квадратных в плане заготовок величины R0 и R1 переменные и поэтому изменение амплитуды выступов согласно формуле (1) обеспечивает более высокую степень деформации именно вблизи углов (в зонах, более удаленных от центра заготовки).

При Wm=(0,5÷1,5)h и средней величине при линейном законе изменения W(x): Wc=(0,25÷0,75) h средние величины деформации при n=16-18; h=1÷2 мм; W=0,25÷1,5 мм, ro=10 мм, bo=5 мм согласно формуле (3):

что дает допустимую величину деформацию.

При верхнем пределе величины Wm=1,5h; Wc=0,75 h; n=16; h=1 мм, ro=10 мм, bo=8,6 мм

т.е. обеспечивает весь диапазон деформаций, определенных формулой (4), и предотвращает развитие крупных волн (складок) большой амплитуды.

При Wm=(0,5÷l,5)h и толщинах листов 0,4÷2,4 мм Wm=0,2÷3,6 мм.

Волны таких амплитуд часто допустимы на изделиях диаметром 40-150 мм.

Конечно, если наличие на изделии оставшейся волнистости (под углами 45° к осям x, y) недопустимо (даже волн амплитудами менее 2-4 мм), то способ в этих случаях неприменим. Но во многих случаях наличие под углами ±45° волн амплитудами 0,2-3,6 мм допустимо и не ухудшает эксплуатационных качеств изделия. Уменьшение максимальной амплитуды менее 0,5h приведет к тому, что создание волн будет неэффективным. Превышение же выше верхнего предела l,5h не даст дополнительного полезного эффекта в отношении компенсации более высоких степеней деформации сжатия вдоль линий АВ и СД, фиг. 5. Это показывает оптимальность предложенного интервала величин амплитуд выступов.

Обычно величины  достигают

достигают  ; R0=(133-200)h (см. Л.А. Шофман. Теория и расчеты процессов холодной штамповки. М. Машиностроение. 1964. 375 с.).

; R0=(133-200)h (см. Л.А. Шофман. Теория и расчеты процессов холодной штамповки. М. Машиностроение. 1964. 375 с.).

При R1=(0,8÷0,9) R0

R0-R1=(0,10-0,20) R0

При R0-R1=R0-(0,8÷0,9) R0=(0,1÷0,2) R0 и получим

R0-R1=(0,10÷0,20)(133÷200)h;

R0-R1=(13,3÷40) h - это ширина фланца в тот момент, когда наружный радиус заготовки равен R0.

Для обеспечения устойчивости достаточно уменьшить жесткость за счет создания волнистости на длине, равной 0,25(R0-R1), поэтому максимальная длина выступов должна быть равной (3,3÷10)h. Это подтверждает оптимальность величин длины выступов.

Использование заготовок квадратной формы (в плане), см. фиг. 1, в ряде случаев позволяет уменьшить количество обрези.

Так при вырезке из прокатанного листа квадратных заготовок можно значительно уменьшить количество обрези, см. фиг. 6.

При резке на квадратные заготовки достаточно сначала продольной резкой разделить лист на ленты, а затем на летучих ножницах поперечной резки разделить ленты на отдельные заготовки. При этом обрези практически не будет. Исключаются операции уборки, складирования и транспортировки указанной обрези.

Здесь же на фиг. 6 в нижней части чертежа для иллюстрации показана схема вырезки из листа заготовок круглой формы и видно, что количество обрези (на фиг. 6 она заштрихована) без реализации данного метода было бы весьма значительным, что подтверждает технический результат.

Приведем пример реализации способа для изготовления корпусов масляных фильтров.

Из листов углеродистой стали (с содержанием углерода 0,08%) толщиной 0,5 мм были изготовлены квадратные (в плане) заготовки размерами 102 мм. На них штампом выдавили 16 выступов волнистой формы по четыре у каждого угла. При этом приняли максимальные амплитуды: Wm=1,2h=1,2·0,5=0,6 мм, а максимальные длины выступов: lm=8h=8·0,5=4 мм.

Выступы амплитудами 0,6 мм и длинами lm=4 мм выдавливали в направлении диагоналей, а при x=0,25а=0,25·102=25,5 мм амплитудами 0,3 мм и длинами 2 мм.

После деформации получены изделия - корпуса фильтров без трещин или иных дефектов. В процессе деформации амплитуды возрастали примерно в два раза - до 1,2 мм, что для данных корпусов допустимо.

Данный способ позволяет за счет создания в заготовке искусственной анизотропии значительно расширить номенклатуру изделий, изготовленных вытяжкой, и уменьшить потери металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2556172C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2491144C2 |

| Способ прокатки металлов | 1982 |

|

SU1026852A1 |

| КОВШ ДЛЯ РАЗЛИВКИ МЕТАЛЛОВ | 1998 |

|

RU2147484C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2016 |

|

RU2635035C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЗАГОТОВОК С ВНУТРЕННИМИ ВЫСТУПАМИ | 2015 |

|

RU2608153C2 |

| МАШИНА ДЛЯ ИЗГИБА ЗАГОТОВОК | 2014 |

|

RU2561937C1 |

| Способ горячей прокатки листов | 1986 |

|

SU1419765A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ С ЗУБЬЯМИ | 2006 |

|

RU2312747C1 |

| СПОСОБ ЭКСПАНДИРОВАНИЯ СВАРНОЙ ТРУБЫ БОЛЬШОГО ДИАМЕТРА, ИЗГОТОВЛЕННОЙ ИЗГИБОМ ИЗ ЛИСТА И СВАРКОЙ ПРОДОЛЬНЫМ ШВОМ | 2016 |

|

RU2647062C1 |

Изобретение относится к обработке давлением и может быть использовано при вытяжке тонкостенных изделий. Из листа вырезают заготовку квадратной формы. По периметру квадратной заготовки выдавливают с переменной амплитудой выступы с переменной длиной волнистой формы, ориентированные по длине к центру сечения заготовки. При вытяжке происходит радиальное течение металла к центру заготовки и обеспечивается высокая степень деформации вблизи углов. Расширяются технологические возможности. 2 з.п. ф-лы, 6 ил.

1. Способ изготовления тонкостенных изделий, включающий вырезку из листа заготовок, выдавливание по ее периметру ориентированных в радиальном направлении волнистых выступов и вытяжку пуансоном цилиндрического изделия, отличающийся тем, что из листа вырезают заготовку квадратной формы, а выступы выдавливают у ее краев с переменными амплитудой и длиной, увеличивающимися от минимальных в центре сторон квадратной заготовки до максимальных вблизи углов.

2. Способ по п. 1, отличающийся тем, что амплитуды выступов, выдавливаемых на расстоянии x от центра стороны квадратной заготовки, определяют по формуле:

где Wm=(0,5÷1,5)h - максимальная амплитуда в углах квадратной заготовки со сторонами квадрата, равными «а», x - расстояние от центра стороны квадрата, h - толщина деформируемого листа.

3. Способ по п. 1, отличающийся тем, что длины l выступов, выдавливаемых на расстоянии x от центра квадратной заготовки, определяют по формуле:

где lm=(3÷10)h - максимальная длина выступов в углах заготовки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2491144C2 |

| Способ изготовления листовой заготовки под вытяжку | 1988 |

|

SU1588463A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ДНОМ ИЗ КВАДРАТНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2217256C2 |

| DE 5181409 A1, 06.07.1978 | |||

Авторы

Даты

2015-06-27—Публикация

2013-11-06—Подача