Изобретение относится к переработке (отделке) полосового проката и может быть использовано при производстве гнутых профилей из относительно тонкой и неширокой полосовой заготовки.

В качестве заготовки для таких профилей обычно используется рулонная полосовая сталь с пределом прочности ≤65 кгс/мм2, которая перед профилированием разрезается на мерные длины ножницами того или иного типа, установленными непосредственно перед профилегибочным станом. Режущие устройства этих агрегатов описаны, например, [1]. Для порезки заготовки перед профилированием могут применяться летучие барабанные ножницы.

Известно режущее устройство (ножницы барабанного типа) с выступающими во время резки ножами, у которых на верхнем барабане нож жестко закреплен в пазу посредством клиновой колодки, а в пазу нижнего барабана закреплена П-образная рамка с ножом, перемещающимся с помощью стержня, расположенного вдоль оси барабана в центре его сечения, причем выдвижение ножа происходит автоматически [2].

Недостаток этого устройства - сложность изготовления конструкции и сложность в эксплуатации, что увеличивает производственные затраты.

Наиболее близким аналогом к заявляемому устройству являются барабанные летучие ножницы с подающими роликами конструкции УЗТМ для поперечной резки стальной полосы шириной до 1500 мм и толщиной 0,6-2,0 Омм [3].

Это устройство содержит ножницы с барабанами разных диаметров, в поперечных пазах которых установлены ножи и регулировочные клинья, и подающие ролики и характеризуется тем, что вал верхнего барабана имеет квадратное сечение с уступами, в которые упираются боковые регулировочные болты, а соотношение диаметров барабанов по окружностям реза равно 2.

Недостатком описанного устройства являются относительно невысокое качество реза и ограниченные эксплуатационные возможности, то есть это устройство нельзя использовать при производстве гнутых профилей малого поперечного сечения, в частности с толщиной 1,5 мм.

Технической задачей изобретения является повышение качества реза полосовой заготовки для профилирования толщиной не более 1,5 мм без дополнительных производственных затрат.

Для решения этой задачи у режущего устройства профилегибочного агрегата легкого типа, содержащего летучие ножницы с верхним и нижним барабанами разных диаметров, в поперечных пазах которых установлены ножи и регулировочные клинья, и подающие ролики, нож выполнен с углом при вершине в поперечном сечении равным альфа , а соотношение диаметров барабанов по окружностям реза равно 1,25-1,4, при этом ролики кинематически связаны с нижним барабаном ножниц посредством цепной передачи. Наилучшее решение технической задачи достигнуто при количестве регулировочных клиньев в поперечном пазу каждого барабана, равном трем.

Сущность найденного технического решения заключается в оптимизации угла наклона режущей грани ножа (в зависимости от величины предела прочности разрезаемой стали) и соотношения диаметров барабанов, а также использования жесткой связи между подающими полосу роликами и оптимизации количества регулировочных клиньев.

Выполнение ножа с углом наклона его режущей кромки, равным альфа, предотвращает появление одного из распространенных дефектов поперечной резки полос, а именно торцевого заусенца, наличие которого травмирует профилегибочные валки и снижает длительность их рабочей кампании.

Кинематическая связь посредством цепной передачи подающих роликов и нижнего барабана ножниц, во-первых, повышает точность реза полосы на мерные длины, во-вторых, исключает появление нежелательной "петли" полосы перед резом и, в-третьих, предохраняет поломку привода роликов при возможности застревания полосы в профилегибочных валках (в этом случае цепь просто "слетает" с зубчаток и подача заготовки приостанавливается).

Выбранный диапазон соотношения величин диаметров барабанов (1,25-1,40) обеспечивает порезку бесконечной полосы на максимальное число мерных длин. Немаловажно и то обстоятельство, что он дает небольшую разность линейных скоростей ножей в момент реза и уменьшает габариты ножниц.

Действительно, при малых диаметрах барабанов летучих ножниц (200-350 мм) достаточно большие мерные длины заготовок получаются только за счет установки барабанов разного диаметра. При этом получаемая длина определяется числом оборотов каждого барабана между двумя резами. Например, при величине соотношения i= 4: 3≈1,33, D= 320 мм и d=240 мм получаемая длина: l=D•A•n=d•A•n (здесь n1 и n2 - количества оборотов каждого барабана между резами) или l= 3•320•B= 4•240•B= 3015 мм; при i=5:4=1,25, D=250 мм, d=200 мм, n1=4, n2=5-l= 4•250•F = 5•200•F=3142 мм; при i=7:5=1,4, D=280 мм, d=200 мм, n1=5, n2=7-l= 5•280•A=4398 мм и т.д.

Изменение передаточного числа осуществляется сменой диаметров барабанов или их зубчатых колес (обычно верхний барабан большего диаметра вращается от нижнего через шестеренную пару).

Для регулирования вертикального перекрытия ножей и осевого (горизонтального) зазора между ними в поперечных пазах барабанов устанавливаются регулировочные клинья. В ножницах предлагаемой конструкции в пазу каждого барабана находится по три клина, что (как показали опыты - см. ниже) значительно упрощает операцию регулирования и обеспечивает надежное закрепление ножей в пазах, повышая тем самым точность реза и его качество.

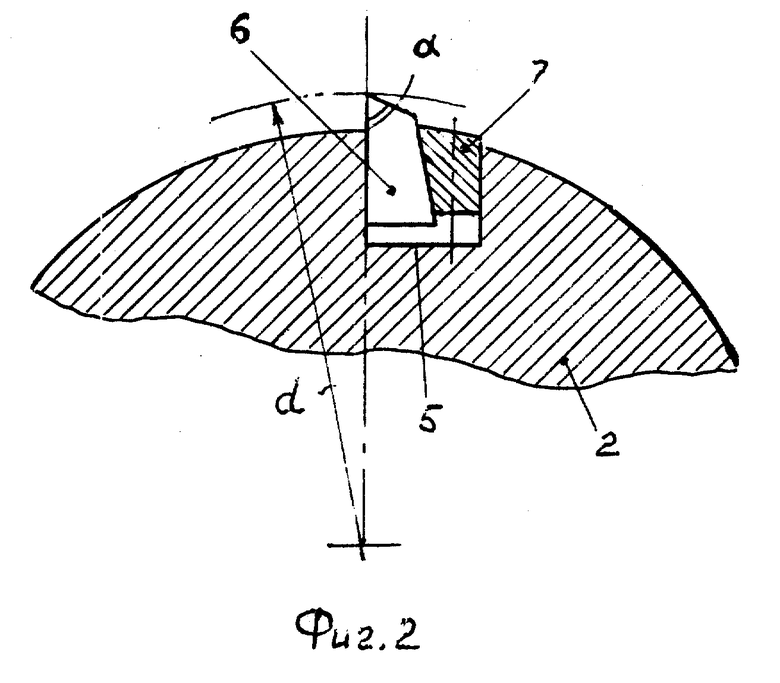

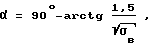

На фиг. 1 показано режущее устройство; на фиг. 2 - конфигурация ножа и его крепление в пазу.

Устройство содержит ножницы с верхним 1 и нижним 2 барабанами, имеющими диаметры (по окружностям реза), соответственно D и d и установленными на валах 3 в станинах 4 с постоянным межосевым расстоянием h. В поперечных пазах 5 барабанов (фиг. 2) размещены ножи 6 и регулировочные клинья 7.

Перед ножницами установлены подающие ролики 8 (стрелкой показано движение разрезаемой полосы), зазор между которыми, равный толщине полосы, регулируется нажимными винтами 9. Нижние барабаны ножниц и ролик кинематически связаны через зубчатые колеса цепью Галля 10; верхние барабан и ролик вращаются за счет шестеренных пар (на схеме не показаны), а привод всего узла осуществляется на нижний вал ножниц.

Нож 6 (фиг. 2) в поперечном сечении имеет форму клина, причем режущая верхняя кромка наклонена к горизонтали под углом гамма (угол при вершине ножа альфа ); нож фиксируется в пазу тремя клиньями 7, имеющими отверстия для стяжных болтов.

Полоса, подаваемая роликами в раствор между барабанами ножниц, разрезается на требуемые длины и задается в профилегибочный стан без какого-либо увеличения ее скорости. "Разрыв" между отдельными штуками (предотвращающий заход в калибр металла двойной толщины) достигается за счет известного эффекта профилирования: уменьшения длины готового профиля по сравнению с плоской заготовкой на 0,1-0,3% (см. И.С.Тришевский и др. "Гофрированные профили проката", Киев, "Техника", 1967, с. 147).

Опытную проверку заявляемого устройства проводили на профилегибочном агрегате 0,3-1,5•20-90 АО "Магнитогорский меткомбинат" при порезке на мерные длины полосовой заготовки для профилирования толщиной 0,3-1,5 и шириной 20-90 мм из разных марок стали с ≤65 кгс/мм2. В опытах варьировали соотношение (величину "i") диаметров барабанов ножниц, испытывали ножи с разной величиной угла альфа, применяли различное количество регулировочных клиньев, а также опробовали подающие ролики с самостоятельным приводом и без него (кинематически связанные с нижним валом ножниц).

Наилучшие результаты (минимальная отсортировка готовых профилей по дефектам, связанным с качеством реза - до 0,3%, при наибольшей производительности и "разбросам" длин штук в пределах (2-15 мм) достигнуты с использованием предлагаемого режущего устройства.

Применение ножей с углом альфа привело к появлению торцевых заусенцев на заготовке и снижению производительности (из-за повышенного износа ножей). Использование самостоятельного привода подающих роликов увеличило "разброс" длин до 18-35 мм с некоторым ухудшением качества реза (в единичных случаях) из-за появления "петли" перед ножницами. При количестве регулировочных клиньев, равном 1 и 2, ухудшилась регулировка и крепление ножей, что снизило производительность на 10-20%. Увеличение "i" до 1,45-2,0 ("i" < 1,25 не использовалось из-за уменьшения возможностей варьирования длин штук) увеличило габариты, массу и стоимость ножниц.

Опытная порезка с использованием известного режущего устройства (см. выше) дала отсортировку профилей в пределах 0,6-1,0% и снижение производительности на 5-8% с одновременным повышением стоимости изготовления всего узла на 10% и производственных затратах на 3-5%.

Таким образом, опыты подтвердили приемлемость заявляемого объекта для решения поставленной задачи и его преимущества перед известным устройством.

Применение заявляемого устройства при порезке заготовки для профилегибочных станов легкого типа повышает качество реза и готовых профилей без дополнительных производственных затрат.

Пример конкретного выполнения устройства.

Режущее устройство для порезки стальных полос толщиной 0,3-1,5 мм и шириной 20-90 мм (F=47 кгс/мм2) содержит летучие барабанные ножницы с D=250 мм и d=200 мм, в поперечных пазах которых размещены ножи с углом гамма. Каждый из ножей закреплен в пазах тремя регулировочными клиньями.

Перед ножницами расположены подающие ролики (бочки с F=150 мм), нижний из которых кинематически связан с нижним барабаном ножниц роликовой цепью Галля с шагом t=15,875 мм.

Полосовой металл разрезается на заготовки длиной l=N Dn1=Fdn2=A•250•4= 3140 мм со скоростью 0,5 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАННЫЕ ЛЕТУЧИЕ НОЖНИЦЫ | 1996 |

|

RU2103117C1 |

| ТЯНУЩЕ-РЕЖУЩИЙ БЛОК ПРОФИЛЕГИБОЧНОГО АГРЕГАТА | 2000 |

|

RU2188100C1 |

| ЛЕТУЧИЕ БАРАБАННЫЕ НОЖНИЦЫ | 1997 |

|

RU2112631C1 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ | 1995 |

|

RU2078632C1 |

| ЛЕТУЧИЕ БАРАБАННЫЕ НОЖНИЦЫ | 2003 |

|

RU2238826C1 |

| ЛЕТУЧИЕ БАРАБАННЫЕ НОЖНИЦЫ | 2006 |

|

RU2314898C1 |

| СПОСОБ ПОРЕЗКИ ГНУТЫХ КОРЫТНЫХ ПРОФИЛЕЙ И ИНСТРУМЕНТ ЛЕТУЧИХ НОЖНИЦ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063310C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ НА ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 1997 |

|

RU2107570C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 1993 |

|

RU2037352C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1998 |

|

RU2147955C1 |

Использование: изобретение относится к отделке полосового проката, в частности, к порезке заготовки для профилирования. Сущность изобретения: режущее устройство содержит летучие ножницы с верхним 1 и нижним 2 барабанами разных диаметров, в поперечных пазах 5 которых установлены ножи 6 и регулировочные клинья 7 и подающие ролики 8, при этом нож 6 выполнен с углом при его вершине в поперечном сечении равным гамма , а соотношении диаметров барабанов 1, 2 по окружностям реза составляет 1,25+1,40, ролики 8 кинематически связаны с нижним барабаном 2 ножниц посредством цепной передачи 10, а в поперечном пазу 5 каждого барабана 1, 2 установлено по три регулировочных клина 7. 2 з. п. ф-лы, 2 ил.

а соотношение диаметров барабанов по окружностям реза выбрано равным 1,2 1,4, при этом ролики кинематически связаны с нижним барабаном.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| "Производство гнутых профилей | |||

| Оборудование и технология."/ Под ред | |||

| И.С.Тришевского, - М.: Металлургия, 1982, с | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 3057239, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| А.А.Королев, "Конструкция и расчет машин и механизмов прокатных станов", - М.: Металлургия, 1985, с | |||

| САННЫЙ ВЕЛОСИПЕД С ВЕДУЩИМ КОЛЕСОМ, СНАБЖЕННЫМ ШИПАМИ | 1921 |

|

SU265A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-01-27—Публикация

1996-05-05—Подача