Изобретение относится к области отделочного производства текстильной промышленности и может быть использовано для промывки текстильных материалов, окрашенных или напечатанных различными классами красителей, такими, как кубовые, активные, дисперсные и азокрасители.

Промывка текстильных материалов после крашения и печатания является одной из важнейших, трудоемких и обязательных операций в технологическом процессе обработки тканей. Целью промывки является полное удаление с ткани незафиксированного красителя, различных минеральных веществ, загустителя, а также определенное воздействие на физико-химическое состояние красителя в волокне, приводящее к повышению яркости, насыщенности, устойчивости окраски.

Известны различные способы промывки окрашенных или напечатанных тканей, основанные на механическом, физическом или физико-химическом воздействии на текстильный материал [1].

Сущность перечисленных способов заключается в последовательном чередовании промывки материала холодной и горячей водой и растворами моющих препаратов. В зависимости от класса красителей в промывные ванны могут дополнительно вводиться окислители, щелочные агенты и другие текстильно-вспомогательные вещества.

Недостатками указанных способов является возможность повторной адсорбции отмытого красителя при использовании высокой температуры, опасность осветления окраски и ухудшение экологической обстановки при использовании высох концентраций моющих препаратов.

Известен способ промывки целлюлозосодержащих текстильных материалов после печати активными красителями, включающий промывку холодной и горячей водой и далее водным раствором смеси ПАВ на основе солей щелочных металлов жирных кислот фракции C7 - C18 с концентрацией 0,5 - 1,0 г/л [2].

Известный способ требует более высоких температур промывки и, следовательно, энергоемок, а также неуниверсален.

Наиболее близким к изобретению по технической сущности является способ промывки хлопчатобумажной ткани, окрашенной активными красителями. Данный способ включает в себя промывку проточной холодной водой при 20 - 25oC, промывку теплой водой при 40 - 45oC, промывку горячей водой при 70 - 80oC, промывку в двух ваннах горячей водой при 90 - 100oC, содержащей 2 г/л моющего средства и 2 г/л триполифосфата, промывку холодной водой при 18 - 25oC [3].

Основными недостатками данного способа являются высокая энергоемкость за счет использования повышенных температур, в первую очередь, в ванных, содержащих моющее средство, и большие концентрации применяемых текстильных вспомогательных веществ.

Задачей изобретения является сокращение расхода текстильно-вспомогательных веществ и тепловой энергии за счет значительного снижения температуры промывной воды и усиления действия поверхностно-активных веществ.

Поставленная задача достигается способом промывки целлюлозосодержащих материалов после крашения или печатания путем обработки их холодной и горячей водой, водным составом, содержащим поверхностно-активное вещество, в качестве которого используют смесь синтанола БВ, аспарала Ф и феноксола 9/10 БВ при соотношении 1 : 1,6 : 1,1 в количестве 0,5 - 1,5 г/л, при этом поддерживают температуру 70 - 75oC. Текстильные материалы после печати или крашения кубовыми красителями после обработки холодной водой дополнительно обрабатывают окислителем и вновь холодной водой.

Синтанол БВ на основе алкилполиоксиэтиленгликолевых соединений ТУ 6-36-5744684-85-90.

Аспарал Ф на основе натриевых солей производных аспарагиновой кислоты ТУ 6-36-16-0-90.

Феноксал 9/10 БВ на основе ацетальалкилфенилполиоксиэтиленгликоля ТУ 6-36-70-0-91.

Отличительными признаками данного способа являются:

использование в качестве моющей композиции смеси поверхностно-активных веществ Синтанола БВ, аспарала Ф, феноксола 9/10 БВ при следующем соотношении компонентов: 1 : 1,16 : 1,1;

использование моющей композиции в концентрации 0,5 - 1,5 г/л;

поддержание температуры промывки в растворе моющего средства 70 - 75oC.

Указанное соотношение поверхностно-активных веществ в составе моющей композиции приводит к появлению эффекта синергизма, что в итоге позволяет осуществлять процесс промывки при сравнительно низкой температуре воды (70 - 75oC) и малых концентрациях смеси (0,5 - 1,5 г/л). Кроме того, при промывке тканей, напечатанных или окрашенных гидроксиазокрасителями, наблюдается лучшее отмывание азосоставляющей. Концентрация моющей композиции 0,5 г/л является минимально необходимой для того, чтобы обеспечить качественные результаты промывки в соответствии с требованиями нормативно-технической документации. Повышение концентрации моющей композиции выше 1,5 г/л экономически нецелесообразно. Также с точки зрения снижения энергозатрат нецелесообразно использовать в данном случае температуру промывки выше 75oC.

Изобретение иллюстрируется нижеследующими примерами (1 - 7).

Пример 1.

Промывка хлопчатобумажной ткани, напечатанной активными красителями - активными ярко-красным 6С:

1 ванна - холодная вода 20 - 25oC

2 ванна - теплая вода 40 - 50oC

3 ванна - горячая вода 70 - 80oC

4 и 5 ванны - водный состав при указанном выше соотношении ПАВ 1 г/л при 70oC

6 и 7 ванны - горячая вода 70 - 80oC

8 ванна - холодная вода 18 - 25oC

Водный состав моющей композиции готовят следующим образом: в воду при 25 - 30oC последовательно при перемешивании вводят синтанол БВ, аспарал Ф, феноксол 9/10 БВ при следующем соотношении их 1 : 1,6 : 1,1. Затем композицию перемешивают в течение 20 мин, после чего она готова к использованию.

Пример 2

Условия промывки аналогичны примеру 1, но соотношение компонентов в моющей композиции 1 : 1 : 1,1.

Пример 3

Условия промывки аналогичны примеру 1, но ткань напечатана активным ярко-красным 6C в раппорт с диазолем синим O по азотолу A.

Пример 4

Условия промывки аналогичны примеру 1, но хлопколавсановая ткань, содержащая 67% полиэфира и 33% хлопка, напечатана дисперсным красным 2C и активным ярко-красным 6C.

Пример 5

Условия промывки аналогичны примеру 1, но концентрация моющей композиции 0,5 г/л.

Пример 6

Условия промывки аналогичны примеру 1, но температура водного раствора моющей композиции 75oC.

Пример 7

Условия промывки аналогичны примеру 1, но соотношение компонентов моющей композиции 1 : 1,6 : 0

Пример 8

Условия промывки аналогичны примеру 1, но соотношение компонентов в моющей композиции 1 : 0 : 1,1.

Пример 9

Условия промывки аналогичны примеру 1, но соотношение компонентов в моющей композиции 0 : 1,6 : 1,1.

Пример 10

Условия промывки аналогичны примеру 1, но концентрация моющей композиции 2,0 г/л.

Пример 11

Условия промывки аналогичны примеру 1, но соотношение компонентов в моющей композиции 1 : 1,6 : 0, а температура ее водного раствора 90oC.

Пример 12

Промывка хлопчатобумажной ткани, окрашенной кубовым красителем - кубовым ярко-зеленым СД:

1 ванна - холодная вода 10 - 20oC

2 ванна - холодная вода с окислителем 10 - 25oC

3 ванна - холодная вода 10 - 20oC

4 ванна - горячая вода 60 - 70oC

5 и 6 ванны - моющий препарат 1 г/л 70oC

7 и 8 ванны - теплая вода 40 - 50oC.

Пример 13 (по прототипу)

Промывка хлопчатобумажной ткани, напечатанной активным красителем - активным ярко-красным 6C:

1 ванна - холодная вода 20 - 25oC

2 ванна - теплая вода 40 - 50oC

3 ванна - горячая вода 70 - 80oC

4 и 5 ванны - моющее средство 2 г/л и триполифосфат 2 г/л, 90 - 100oC

6 и 7 ванны - горячая вода 70 - 80oC

8 ванна - холодная вода 20 - 25oC.

Пример 14 аналогично примеру 1, но ткань напечатана активным бирюзовым 2 3T.

Пример 15 аналогично примеру 1, но ткань напечатана прямым желтым светопрочным 2K.

Пример 16 аналогично примеру 1, но ткань окрашена сернистым черным.

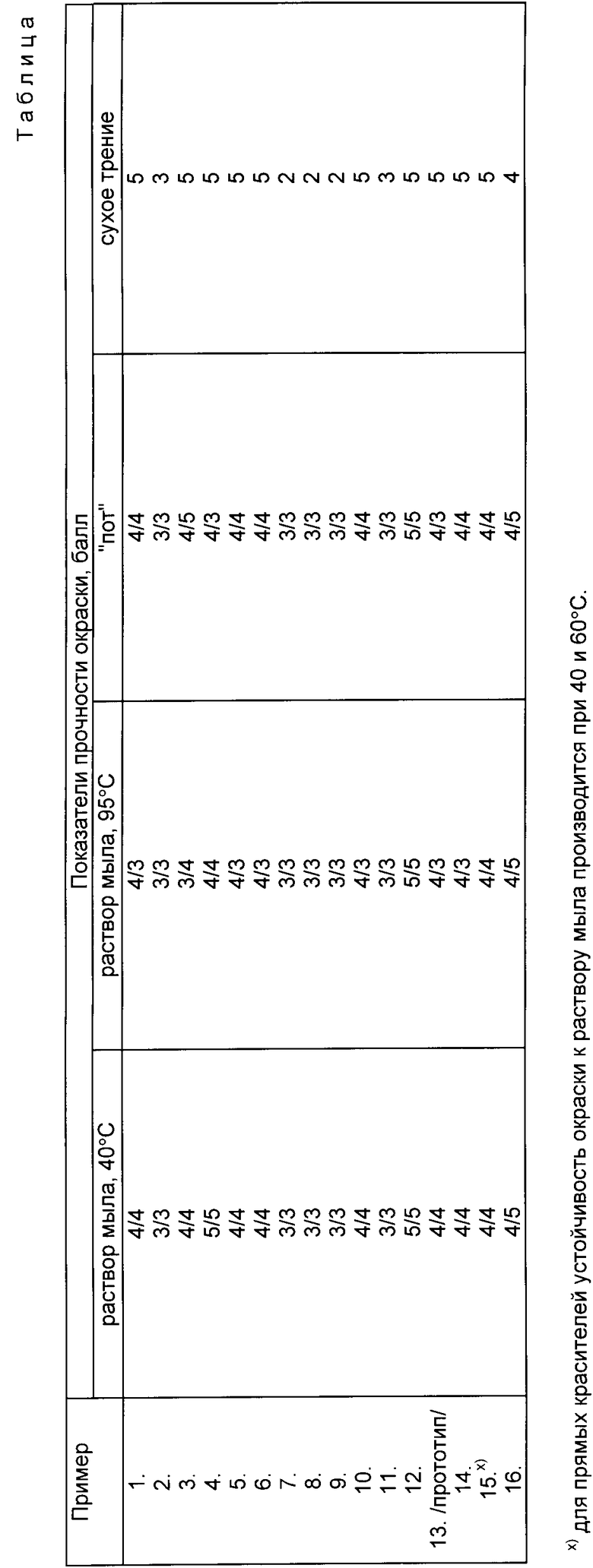

Испытания прочностных показателей окраски после промывки проводили в соответствии с ГОСТ 9733-83.

Полученные результаты представлены в таблице.

Представленные данные свидетельствуют, что прочностные показатели окраски для всех примеров, за исключением примеров 2, 7 - 9 и 11 соответствуют или даже превосходят достигаемые по прототипу и при этом укладываются в нормы ГОСТ для разных групп тканей. В примерах 2, 7 - 9 и 11 изменено соотношение компонентов моющей композиции, что привело к исчезновению эффекта синергизма и, как результат, к ухудшению отмывки незафиксированного красителя, и снижению прочностных показателей окраски.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОСТАДИЙНОЙ ПРОМЫВКИ НАПЕЧАТАННЫХ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТКАНЕЙ | 1998 |

|

RU2146735C1 |

| Состав для печатания по целлюлозосодержащим текстильным материалам двухфазным способом | 1990 |

|

SU1712503A1 |

| СПОСОБ ОБРАЗОВАНИЯ РИСУНКА НА ТЕКСТИЛЬНЫХ МАТЕРИАЛАХ | 1999 |

|

RU2166574C2 |

| СОСТАВ ДЛЯ КРАШЕНИЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА ИЗ ПОЛИЭФИРНОГО ВОЛОКНА ИЛИ ИЗ СМЕСИ ЕГО С ХЛОПКОМ | 2001 |

|

RU2215078C2 |

| СОСТАВ ПАСТЫ ДЛЯ ПЕЧАТИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ КУБОВЫМИ КРАСИТЕЛЯМИ | 2001 |

|

RU2196855C1 |

| Способ крашения целлюлозного текстильного материала | 1990 |

|

SU1747568A1 |

| СОВМЕЩЕННЫЙ СПОСОБ ПОДГОТОВКИ К ПРЯДЕНИЮ И КРАШЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2008 |

|

RU2366769C1 |

| Пенный состав для печатания по целлюлозосодержащим текстильным материалам | 1988 |

|

SU1620515A1 |

| СПОСОБ ПОДГОТОВКИ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ | 2003 |

|

RU2233923C1 |

| Способ облагораживания сурового целлюлозного текстильного материала | 1990 |

|

SU1819926A1 |

Способ промывки целлюлозосодержащих текстильных материалов после крашения и печатания.

Изобретение относится к области отделочного производства текстильной промышленности и может быть использовано для промывки текстильных материалов, окрашенных и напечатанных различными классами красителей.

Способ промывки включают обработку текстильного материала холодной и горячей водой, водным составом содержащим в качестве поверхностно-активного вещества смесь синтанола БВ, аспарала Ф и феноксола 9/10 БВ при соотношении 1:1,6:1,1 в количестве 0,5-1,5 г/л и температуре 70-75oC.

В результате значительно сокращается расход тепловой энергии и текстильно-вспомогательных веществ за счет значительного снижения температуры промывной воды и усиления действия поверхностно-активных веществ. 1 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Катышев Н.М | |||

| и др | |||

| Развитие технологии и совершенствование оборудования для промывки ткани врасправку | |||

| - М.: ЦНИИТЭИлегпром, 1982, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1300219, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Отделка хлопчатобумажных тканей: Справочник, т.1 / Под ред | |||

| Мельникова Б.Н | |||

| - М.: Легпром, 1991, с | |||

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

Авторы

Даты

1998-01-27—Публикация

1995-11-21—Подача