Изобретение относится к области отделочного производства текстильной и трикотажной промышленности и может быть использовано для образования рисунка на текстильных материалах или изделиях из них в процессе их окрашивания активными, прямыми, кубовыми, дисперсными и гидроксиазокрасителями, а также их смесями.

Получение рисунка на текстильных материалах является одной из важнейших и трудоемких операций облагораживания тканей и трикотажа или изделий из них.

Известен способ получения набивного рисунка на текстильных материалах путем нанесения на ткань печатной краски посредством гравированных металлических валов или сетчатых шаблонов [Б.Н.Мельников. Прогресс техники и технологии печатания тканей. - M., Легк.инд., 1980, 264 с.].

Существует способ образования рисунка на ткани, основанный на ультрафиолетовом облучении отдельных участков ткани, пропитанной светочувствительными материалами или кубозолевыми красителями [А.Г.Тиматков и др. Совершенствование техники и технологии производства текстильно-галантерейных изделий. - М., 1988, с.105-114].

Наиболее близким к изобретению по совокупности существенных признаков является способ образования рисунка на ткани [А.с. 362100].

Данный способ заключается в пропитке ткани раствором красителя, отжиме с последующим контактом пропитанной красителем ткани с металлической нагретой поверхностью, имеющей заданный рисунок, полученный чеканкой, гравированием или травлением.

Основными недостатками данного способа являются невысокая четкость контуров рисунка, недостаточная интенсивность и чистота тона, низкие прочностные показатели окраски, а также невозможность получения рисунка с большой площадью.

Задачей настоящего изобретения является улучшение внешнего вида окрашенной ткани, получение рисунка с большой площадью. Технический результат заключается в увеличении интенсивности окраски (коэффициенте отражения) полученного на ткани рисунка и в повышении ее устойчивости к физико-химическим воздействиям.

Поставленная задача достигается путем пропитки текстильных материалов раствором красителя, отжима и последующим контактированием с нагретой металлической поверхностью, имеющей заданный рисунок, причем в качестве материала для рисунка используют тетрафторэтиленовую пленку, в раствор красителя вводят низший алифатический одноатомный спирт C1-C3 в количестве 3-5 г/л, а металлическую поверхность нагревают до 115-125oC.

Отличительными признаками данного способа являются:

- использование в качестве материала для рисунка тетрафторэтиленовой пленки;

- введение в раствор красителя низшего алифатического одноатомного спирта C1-C3 в количестве 3-5 г/л;

- нагрев металлической поверхности до 115-125oC.

ГОСТ 10007-80. Фторопласт-4 (тетрафторэтилен) - теплопроводность - 0,21 ккал/м•час•oC.

ГОСТ 17299-78. Спирт этиловый

Использование для образования рисунка на металлической поверхности тетрафторэтиленовой пленки позволяет получать рисунок на текстильном материале любой площади и с высокой четкостью контура. В результате целенаправленной миграции красителя, которая осуществляется за счет введения низшего алифатического одноатомного спирта и существенной разницы (примерно в 150 раз) между теплопроводностью нагретой металлической поверхности (теплопроводность 39 ккал/м•час•oC) и тетрафторэтиленовой пленки повышаются прочностные показатели окрашенной поверхности и коэффициент отражения, характеризующий интенсивность окраски.

Поддержание температуры металлической поверхности в пределах 115-125oC обеспечивает получение высококачественного вида рисунка независимо от времени контакта текстильного материала с поверхностью при использовании тетрафторэтиленовой пленки и наличия низшего алифатического одноатомного спирта C1-C3 в красильном растворе.

Пример 1.

Ткань хлопчатобумажную бязь арт. 262 пропитывают раствором красителя активного черного 4СТ с концентрацией 50 г/л, содержащего этиловый спирт в количестве 5 г/л и отжимают до влагосодержания 100%. Затем ткань контактирует в течение 2 с c нагретой до 120oC металлической поверхностью, на которой размещен рисунок из тетрафторэтиленовой пленки. Далее ткань обрабатывают по технологии, принятой для класса активных красителей: сушка, запаривание, промывка.

Пример 2.

Условия пропитки ткани и последующей обработки аналогичны примеру 1, но время контакта 6 с.

Пример 3.

Условия пропитки ткани и последующей обработки аналогичны примеру 1, но время контакта 10 с.

Пример 4.

Условия пропитки ткани и последующей обработки аналогичны примеру 1, но вместо ткани используются трикотажное полотно арт. 138C и температура металлической поверхности 125oC.

Пример 5.

Условия пропитки ткани и контакта с нагретой поверхностью аналогичны примеру 1, но при последующей обработке вместо операции запаривания используется термообработка.

Пример 6.

Условия пропитки ткани и последующей обработки аналогичны примеру 1, но вместо активного красителя используется прямой розовый светопрочный C.

Пример 7.

Условия пропитки ткани и последующей обработки аналогичны примеру 1, но вместо активного красителя используется кубовый синий 0 и температура металлической поверхности 115oC.

Пример 8.

Условия пропитки ткани аналогичны примеру 1, но вместо активного красителя используются дисперсный сине-зеленый, в качестве текстильного материала 100%-ная лавсановая ткань арт. 52140, а вместо операции запаривания - термозолирование.

Пример 9.

Условия пропитки ткани и последующей обработки аналогичны примеру 1, но вместо активного красителя используется диазоль розовый 0.

Пример 10.

Условия пропитки ткани и последующей обработки аналогичны примеру 1, но красильный раствор не содержит этилового спирта.

Пример 11.

Условия пропитки ткани и последующей обработки аналогичны примеру 1, но температура металлической поверхности 100oC.

Пример 12.

Условия пропитки ткани и последующей обработки аналогичны примеру 1, но температура металлической поверхности 130oC.

Пример 13.

Условия пропитки ткани и последующей обработки аналогичны примеру 1, но раствор содержит изо-пропиловый спирт в количестве 5 г/л.

Пример 14.

Условия пропитки ткани и последующей обработки аналогичны примеру 1, но красильный раствор содержит 2 г/л этилового спирта.

Пример 15.

Условия пропитки ткани и последующей обработки аналогичны примеру 1, но красильный раствор содержит 6 г/л этилового спирта.

Пример 16.

Условия пропитки ткани и последующей обработки аналогичны примеру 1, но красильный раствор содержит глицерин в количестве 5 г/л.

Пример 17.

Условия пропитки ткани и последующей обработки аналогичны примеру 1, но в качестве материала для рисунка используется текстолит.

Пример 18.

Условия пропитки ткани и последующей обработки аналогичны примеру 1, но используют хлопкополиэфирную ткань с содержанием лавсана 33% арт. 975.

Пример 19 (по пpoтотипу).

Ткань пропитывают раствором активного черного 4СТ, содержащим вспомогательные вещества. Далее отжимают на плюсовке до 80-100%, затем образец контактирует с металлической поверхностью, на которой выгравирован рисунок. При этом контакт происходит в течение 4 с при температуре металлической поверхности 160oC. Далее ткань сушат, запаривают и промывают.

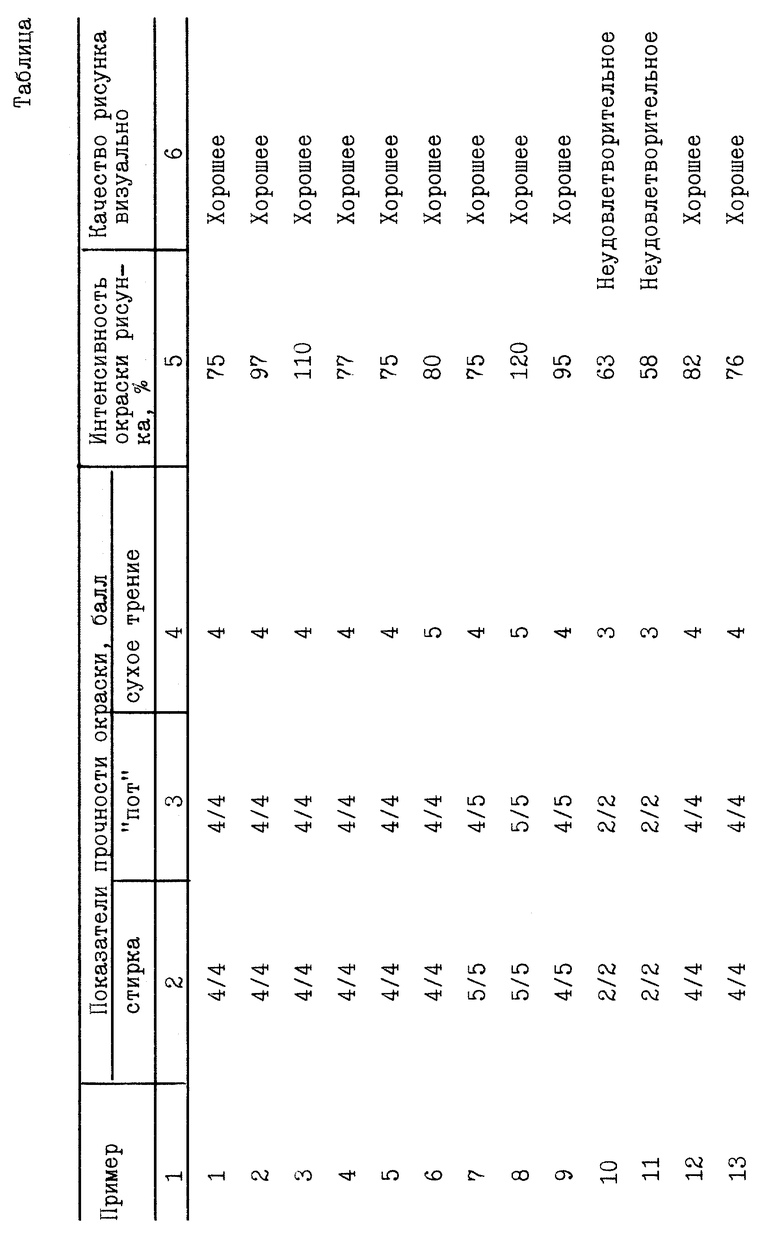

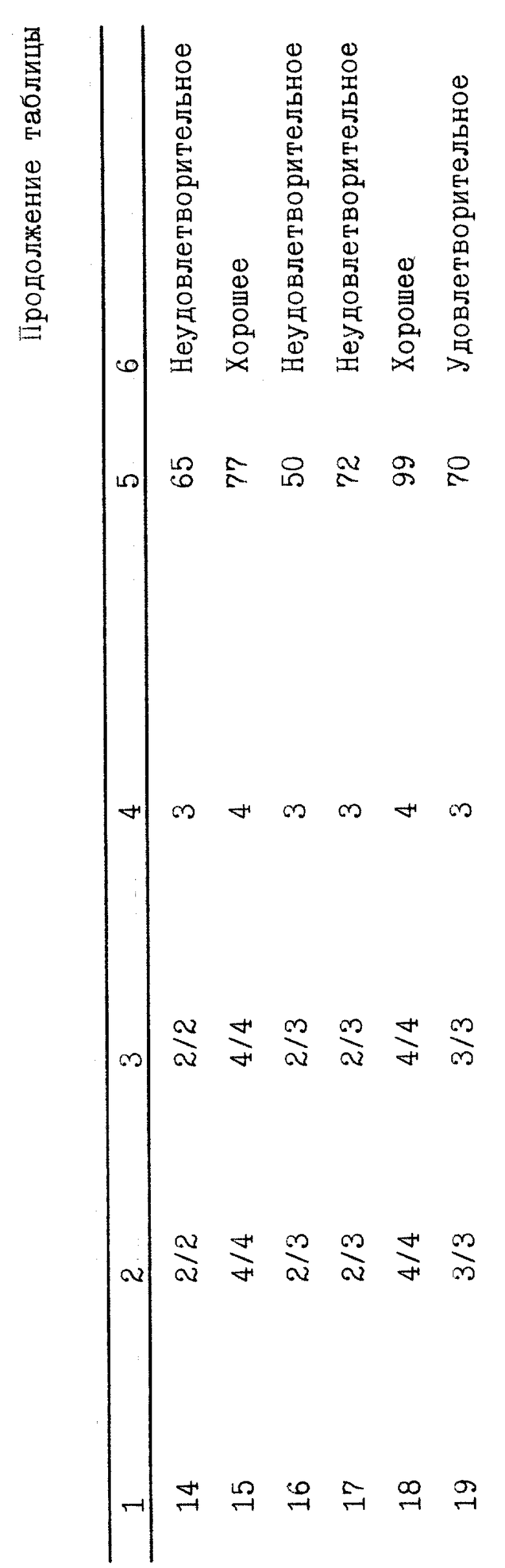

Испытание прочностных показателей окраски рисунка проводили в соответствии с ГОСТ 9733. Интенсивность окраски оценивали по коэффициенту отражения фона рисунка. При этом за 100% принимали интенсивность фона ткани, окружающего полученный рисунок. Четкость контуров рисунка оценивали визуально.

Полученные результаты приведены в таблице.

Представленные данные свидетельствуют, что прочностные показатели окраски, четкость контуров и контрастность рисунка для всех примеров за исключением пр. 10, 11, 14, 16 и 17 превосходят достигаемые по прототипу. При этом показатели устойчивости окраски рисунка укладываются в нормы ГОСТ. В пр. 10 из раствора красителя выведен этиловый спирт, а в пр. 14 его количество в растворе недостаточно, в пр. 11 используется низкая температура нагрева металлической поверхности с закрепленным на ней рисунком из тетрафторэтиленовой пленки, что значительно ухудшает качество рисунка и снижает устойчивость окраски к физико-химическим воздействиям. Замена тетрафторэтиленовой пленки, например, на текстолит (полимер другой химической природы) (пр. 17) и замена этилового спирта на трехатомный спирт - глицерин (пр. 16) также отрицательно сказывается на всем комплексе показателей, характеризующих рисунок. Увеличение количества этилового спирта в растворе красителя (пр. 15) выше 5 г/л и температуры металлической поверхности выше 125oC (пр. 12) экономически нецелесообразно, так как не приводит к существенному улучшению качества рисунка.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Б. Н. Мельников, И.Б.Блиничева, Г.И.Виноградова, О.М.Лифенцев, Е.А. Осминин. Прогресс техники и технологии печатания тканей. - М.: Легкая индустрия, 1980. - 264 с.

2. А. Г.Тиматков и др. Получение окраски на тканях ультрафиолетовым облучением - Совершенствование техники и технологии производства текстильно-галантерейных изделий. - М., 1988, с. 105-114.

3. А.С. СССР N 362100 D 06 P 7/00 13.12.1977 г. Способ образования рисунка на ткани.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для печатания по целлюлозосодержащим текстильным материалам двухфазным способом | 1990 |

|

SU1712503A1 |

| Совмещенный способ мерсеризации и суспензионного крашения кубовыми красителями хлопчатобумажных тканей | 1988 |

|

SU1670015A1 |

| Способ крашения целлюлозосодержащих материалов | 1982 |

|

SU1049592A1 |

| СПОСОБ ПОДГОТОВКИ ОСНОВЫ ТКАНИ "ДЕНИМ" И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2043437C1 |

| Способ крашения или печатания текстильного материала из хлопкового или полиэфирного волокна или из их смеси | 1982 |

|

SU1059039A1 |

| Способ крашения целлюлозного текстильного материала | 1990 |

|

SU1747568A1 |

| Способ крашения суровых целлюлозных тканей кубовыми красителями | 1980 |

|

SU1002432A1 |

| Пенный состав для колорирования текстильных материалов на основе хлопка | 1984 |

|

SU1265227A1 |

| СПОСОБ ПРОМЫВКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ПОСЛЕ КРАШЕНИЯ ИЛИ ПЕЧАТАНИЯ | 1995 |

|

RU2103432C1 |

| Способ обработки текстильного материала из полиэфирного волокна или смеси его с целлюлозным | 1988 |

|

SU1643647A1 |

Изобретение относится к области отделочного производства текстильной и трикотажной промышленности и может быть использовано для образования рисунка на текстильных материалах. Способ образования рисунка на текстильных материалах путем пропитки раствором красителя, отжима и последующего контактирования с нагретой металлической поверхностью, имеющей заданный рисунок, отличающийся тем, что в качестве материала для рисунка используют тетрафторэтиленовую пленку, в раствор красителя вводят низший алифатический одноатомный спирт С1-Сз в количестве 3-5 г/л, а металлическую поверхность нагревают до 115-125°С. В результате значительно улучшаются четкость контуров и яркость тона рисунка, а также повышаются показатели прочности окраски. 1 табл.

Способ образования рисунка на текстильных материалах путем пропитки раствором красителя, отжима и последующего контактирования с нагретой металлической поверхностью, имеющей заданный рисунок, отличающийся тем, что в качестве материала для рисунка используют тетрафторэтиленовую пленку, в раствор красителя вводят низший алифатический одноатомный спирт С1-С3 в количестве 3-5 г/л, а металлическую поверхность нагревают до 115-125oC.

| СПОСОБ ОБРАЗОВАНИЯ РИСУНКА НА ТКАНИ | 0 |

|

SU362100A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2001-05-10—Публикация

1999-06-17—Подача