Изобретение относится к области нефтепереработки, в частности к разработке и усовершенствованию процессов каталитического крекинга углеводородов в кипящем слое катализатора.

Современные процессы каталитического крекинга углеводородов в кипящем слое катализатора включают стадии каталитического крекинга углеводородов и регенерации катализатора крекинга с одновременным окислением оксида углерода с применением Pt -содержащих промоторов окисления. При этом роль промотра заключается лишь в максимальном окислении оксида углерода.

Каталитический крекинг в существующих процессах осуществляют обычно при температуре 475-485oC, а регенерацию катализатора крекинга и окисление оксида углерода в присутствии Pt -содержащих промоторов проводят при температуре 625-670oC.

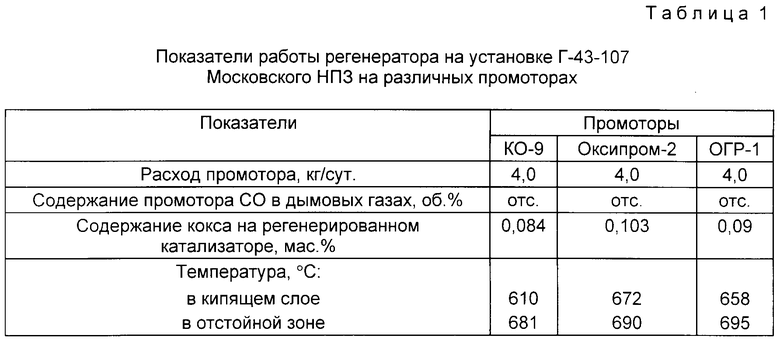

Так, согласно [1], на установке каталитического крекинга Г-43-107 Московского НПЗ регенерацию катализатора крекинга и окисление оксида углерода осуществляют с применением промоторов КО-9, оксипром-2 и ОГР-1. Показатели работы регенератора приведены в табл.1.

Регенерацию катализатора крекинга и окисление оксида углерода в присутствии указанных промоторов осуществляют при температуре в кипящем слое 660-670oC.

Промотор КО-9 содержит переосажденный оксид алюминия и 0,08мас.% платины.

Промотор Оксипром - 2 содержит переосажденный оксид алюминия и 0,05 мас. % платины.

Промотор ОГР-1 содержит оксид алюминия (технический глинозем Г-00) и 0,05 мас.% платины.

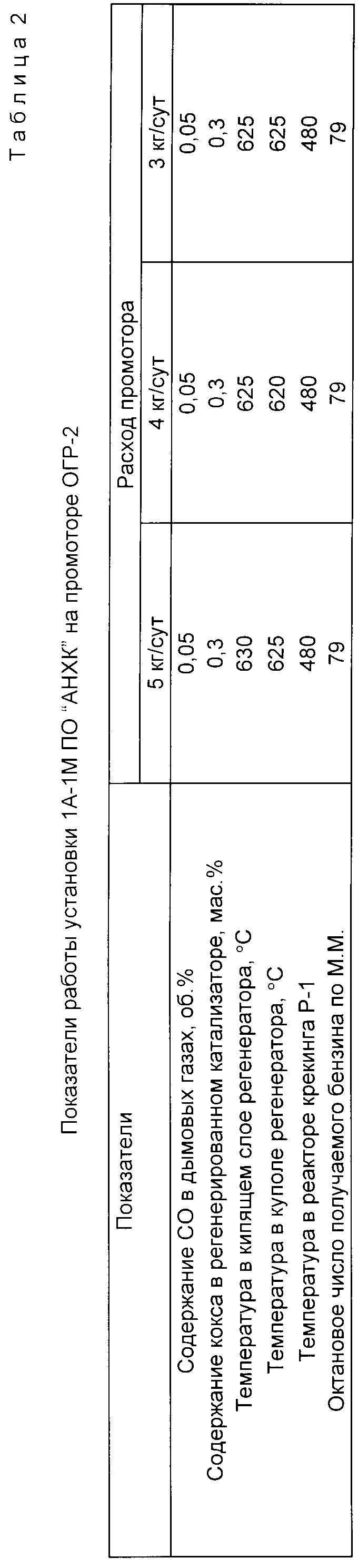

В работе [2] описан процесс работы установки IA-IM АО"Ангорская нефтехимическая кампания" с применением промотора окисления оксида углерода ОГР-2 (табл.2).

Регенерацию катализатора крекинга и окисления углерода осуществляют при 626-630oC. Остаточное содержание кокса в регенерированном катализаторе составляет 0,3 мас.%, а CO в газах регенерации не более 0,05 об.%.

Температура в реакторе крекинга P-I поддерживалась на уровне 480oC. При этом октановое число получаемого бензина по М.М. составляет 79 пунктов.

Промотор ОГР-2 содержит оксид алюминия (технический глинозем Г-00), 0,02-0,03 мас.% платины и 0,03мас.% рения, нанесенных из отработанных растворов, получаемых при производстве катализаторов риформинга.

Недостатками процессов каталитического крекинга углеводородов с применением существующих промоторов окисления CO являются высокая температура регенерации катализаторов крекинга и окисления оксида углерода (625 - 670oC), что снижает срок службы оборудования, активность и время катализаторов крекинга и промоторов окисления CO. Кроме того, существующие процессы не обеспечивают улучшения качества получаемого бензина.

Целью изобретения является понижение температуры регенерации катализатора и окисления CO и повышение октанового числа получаемого бензина.

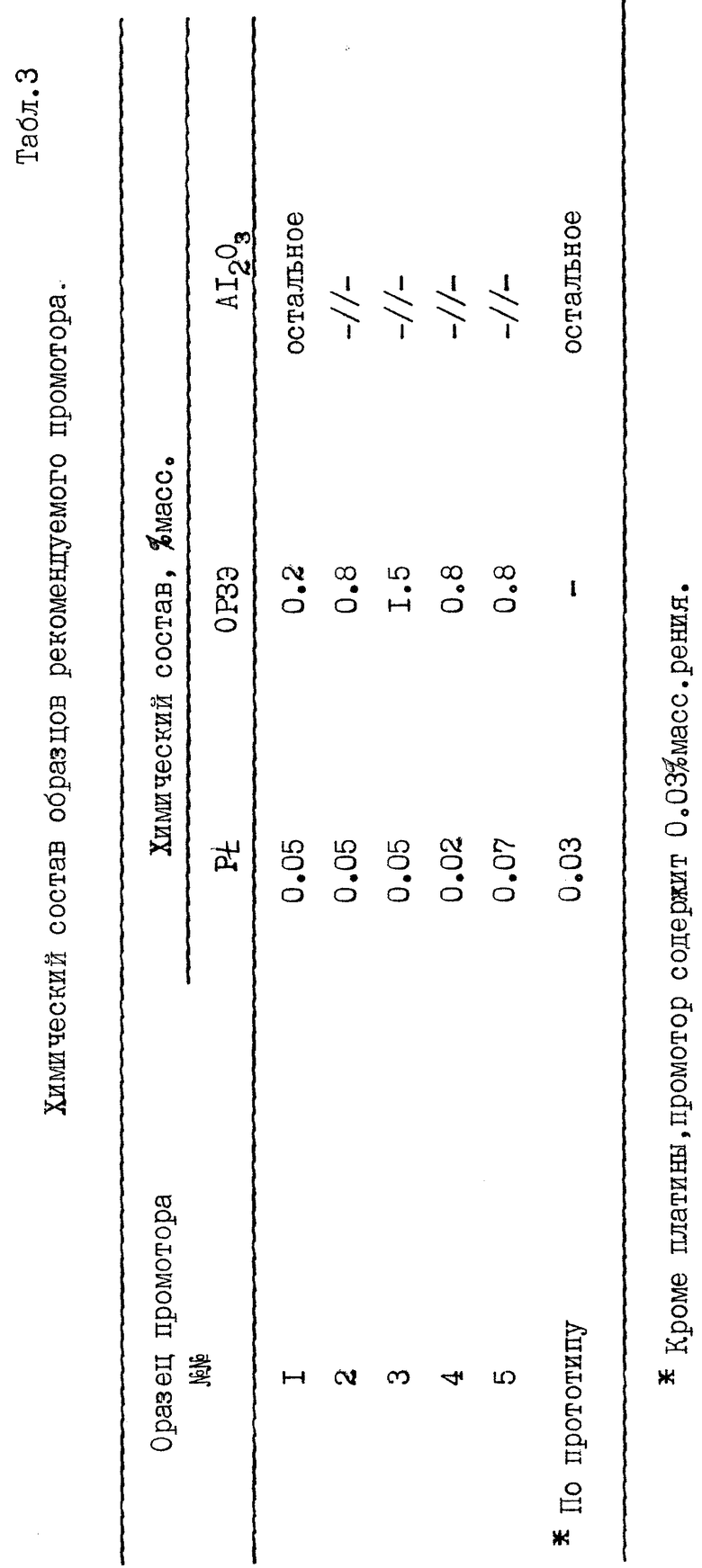

Поставленная цель достигается тем, что регенерацию катализатора крекинга, крекинг углеводородов и окисление CO осуществляют в присутствии промотора следующего химического состава, мас.%: Pt - 0,02-0,07; оксиды редкоземельных элементов (ОРЗЭ) - 0,2-1,5; Al2O3 (глинозем Г-00)- остальное, при температуре в кипящем слое регенератора 550 - 620oC.

Отличием предлагаемого процесса является использование промотора, мас.%: Pt - 0,02-0,07; ОРЗЭ - 0,2-1,5; Al2O3(глинозем Г-00)- остальное, и осуществление регенерации катализатора крекинга и окисления оксида углерода при температуре в кипящем слое регенератора 550 - 620oC.

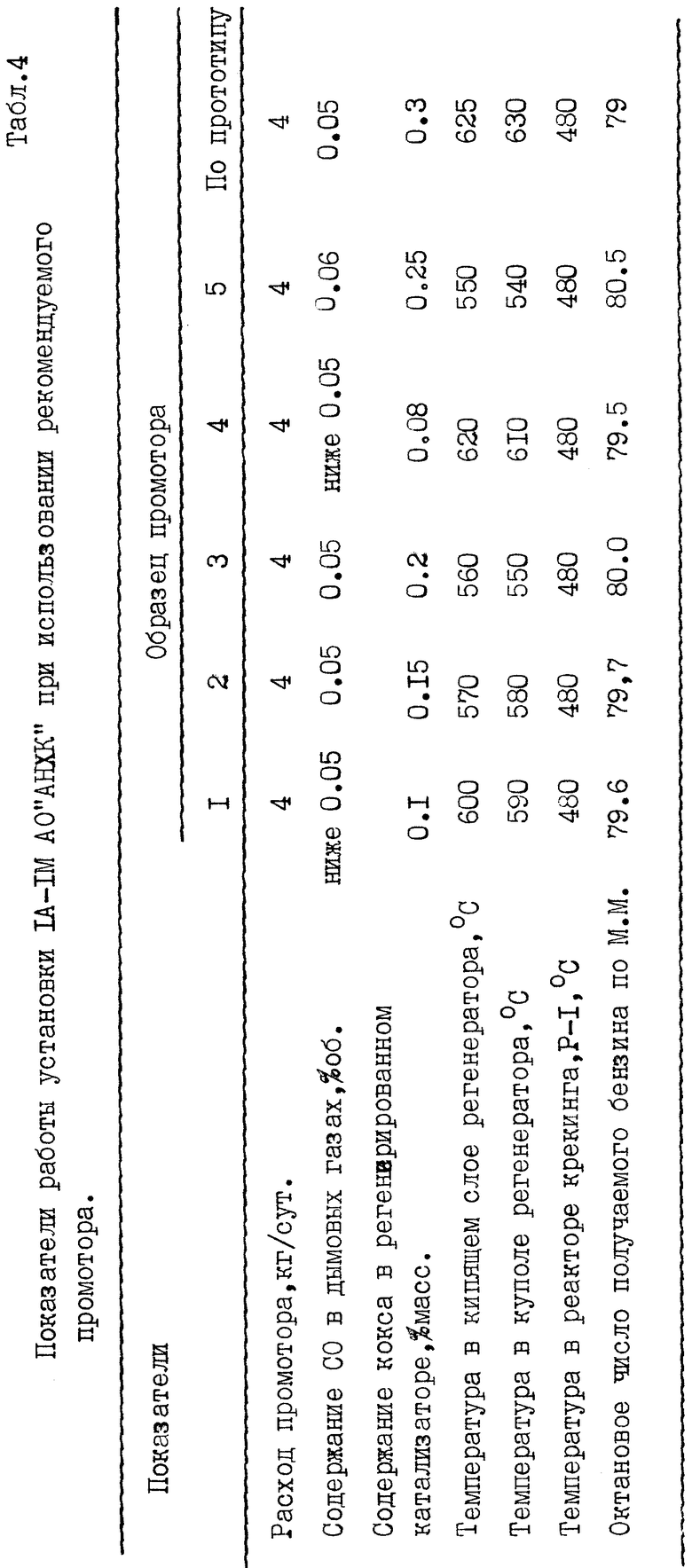

Указанное отличие позволяет снизить температуру регенерации катализатора крекинга и окисления CO по сравнению с прототипом на 5-75oC и повысит октановое число получаемого в процессе бензина на 0,5-1,5 пункта по М.М.

Повышение октанового числа бензина создает большой экономический эффект работы установок каталитического крекинга.

Изобретение иллюстрируется нижеследующими данными.

В табл.3 представлен химический состав образцов рекомендуемого промотора.

В табл. 4 приведены показатели работы установки IA-IM с использованием рекомендуемого промотора в сравнении с прототипом. Анализ данных табл.4 показывает, что предлагаемый процесс каталитического крекинга позволяет снизить в зависимости от химического состава промотора на 5-75oC температуру регенерации катализатора крекинга и окисления CO и повысить октановое число получаемого бензина на 0,5-1,5 пункта по М.М., что даст большой экономический эффект при промышленной реализации процесса. Из представленных данных также следует, что предлагаемый процесс обеспечивает более низкое содержание кокса на регенерированном катализаторе по сравнению с процессом по прототипу, несмотря на более низкую температуру регенерации. Это свидетельствует о том, что используемый в процессе промотор, кроме ускорения окисления CO и повышения октанового числа бензина, ускоряет и способствует выжиганию кокса с катализатора, что в результате и позволило снизить регенерацию катализатора и окисления CO.

Полученные данные подтверждают существенное преимущество предлагаемого процесса каталитического крекинга углеводородов по сравнению с существующим.

Используемый в процессе промотор нами запатентован (Заявка N 93-034937/04 (034483), РФ), но суть процесса каталитического крекинга углеводородов с применением указанного промотора нам не раскрыта. В связи с этим подается настоящая заявка.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1993 |

|

RU2082498C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОДЕАЛКИЛИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1993 |

|

RU2082497C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2102146C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2156233C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2178398C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2108864C1 |

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ ОКСИДОВ СЕРЫ В ГАЗАХ РЕГЕНЕРАЦИИ | 1993 |

|

RU2072251C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ УДАЛЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1998 |

|

RU2134157C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАТИНОРЕНИЕВОГО КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2000 |

|

RU2177826C1 |

| КАТАЛИТИЧЕСКАЯ ДОБАВКА ДЛЯ ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА В ПРОЦЕССЕ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРОВ КРЕКИНГА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2513106C1 |

Современные процессы каталитического крекинга углеводородов в кипящем слое включают стадии каталитического крекинга углеводородов и регенерации катализатора крекинга с одновременным окислением оксида углерода с применением Pt - содержащих промоторов окисления. При этом роль осуществляющих промоторов заключается лишь в максимальном окислении оксида углерода. Каталитический крекинг в существующих процессах осуществляют обычно при температуре 475-480oC, а регенерацию катализатора крекинга и окислении оксида углерода проводят в присутствии Pt-содержащих промоторов при температуре 625-670oC. В соответствии с промотором в АО"АНХК" на установке IA-IM каталитический крекинг углеводородов осуществляют при 480oC, а регенерацию катализатора крекинга и окисление оксида углерода осуществляют при 625-630oC с применением промотора ОГР-2, содержащего оксид алюминия, 0,02-0,03 мас.% Pt и 0,3 мас. % рения. Недостатком существующих процессов каталитического крекинга является высокая температура регенерации катализатора крекинга и окисления оксида углерода (625-670oC), что снижает срок службы оборудования, активность и время работы катализатора крекинга и промоторов окисления CO. Кроме того, существующие процессы не обеспечивают улучшения качества получаемого бензина. Целью изобретения является понижение температуры регенерации катализатора и окисления CO и повышение октанового числа получаемого бензина. Это достигается тем, что регенерация катализатора крекинга и окисление CO осуществляют в присутствии промотора следующего химического состава, мас.%: Pt - 0,02-0,07; оксиды редкоземельных элементов - 0,2-1,5; оксид алюминия - остальное, при температуре в кипящем слое регенератора 550-620oC. Отличием предлагаемого процесса является использование промотора, мас.%: Pt - 0,02-0,07, ОРЗЭ - 0,2-1,5; оксид алюминия - остальное, и осуществление регенерации катализатора и оксиления CO при температуре в кипящем слое регенератора 550-620oC. Указанное отличие позволяет снизить температуру регенерации катализатора крекинга и окисления CO по сравнению с прототипом на 5-75oC и повысить число получаемого в процессе бензина на 0,5-1,5 пункта по М.М. Предлагаемый процесс обеспечивает также низкое содержание кокса на регенерированном катализаторе по сравнению с процессом по прототипу, несмотря на более низкую температуру регенерации. Это свидетельствует о том, что используемый в процессе промотор, кроме ускорения окисления CO и повышения октанового числа бензина, ускоряет выжигание кокса с катализатора и окисления CO. Предлагаемое изобретение подтверждается экспериментальными данными, полученными в АО "АНХК" на установке IA-IM. 4 табл.

Процесс каталитического крекинга углеводородов в кипящем слое, включающий каталитический крекинг углеводородов и регенерацию катализатора крекинга с одновременным окислением оксида углерода с применением платинусодержащих промоторов окисления СО, отличающийся тем, что регенерацию катализатора крекинга, крекинг углеводородов и окисление оксида углерода осуществляют с применением промотора следующего химического состава, мас.

Платина 0,02 0,07

Оксиды редкоземельных элементов 0,2 1,5

Оксид алюминия Остальное

при температуре в кипящем слое регенератора 550 620oС.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Поезд Д.Ф | |||

| и др | |||

| Нефтепереработка и нефтехимия, N 1, 1994, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бабиков А.Ф | |||

| и др | |||

| Нефтепереработка и нефтехимия, N 12, 1992, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1998-02-20—Публикация

1996-07-15—Подача