ff-ff

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия поперечно-клиновой прокатки заготовок, преимущественно длинномерных штанг | 1989 |

|

SU1690927A1 |

| Автоматическая линия для производства изделий переменного сечения | 1988 |

|

SU1540914A1 |

| Автоматическая линия для производства изделий переменного сечения | 1986 |

|

SU1444044A1 |

| Автоматическая линия для изготовле-Ния издЕлия пЕРЕМЕННОгО СЕчЕНия | 1979 |

|

SU814533A1 |

| Линия поперечно-клиновой прокатки | 1989 |

|

SU1703233A1 |

| Устройство для прокатки цилиндрических заготовок | 1991 |

|

SU1782184A3 |

| Накатный автомат | 1990 |

|

SU1794569A1 |

| Узел стана для поперечно-клиновой прокатки штифтов | 1986 |

|

SU1459795A1 |

| Стан поперечно-клиновой прокатки | 1988 |

|

SU1636101A1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1400743A1 |

Изобретение относится к обработке металлов давлением и используется для получения изделий переменного сечения на стане поперечно-клиновой прокатки. Цель изобретения - повышение производительности за счет исключения простоев валков при загрузке. Стан содержит загрузчик

15

Iя

/

н

iz

ч

t

. ,

Фиг. 4

штанг, транспортирующие ролики, зажимные клещи с механизмом их шаговой подачи в нагревательное устройство, механизм шаговой подачи штанг в зону рабочих валков с межвалковыми проводками (П) 11. Механизм шаговой подачи штанг в межвалковое пространство выполнен в виде каретки (К) 13 и зажимных элементов (Э) 12, К 13 устаИзобретение относится к обработке металлов давлением и касается конструкции станов горячей поперечно-клиновой прокатки изделий переменного сечения из длинномерной прутковой заготовки.

Известен стан 25-60 поперечно-клиновой прокатки прутка с диаметром до 25 мм и длиной до 2 м, содержащий загрузчик, транспортирующие ролики, нагревательное устройство и двухвалковую прокатную клеть с клиновым отрезным инструментом и транспортирующими ребордами. Известный стан имеет высокую производительность благодаря непрерывности процесса прокатки, осуществляемой за счет задачи прутка в межвалковое пространство транспортирующими ребордами постоянно вращающихся валков.

Однако диапазон прокатываемых прутков из-за условия их задачи в валки ограничен, что сужает технологические возможности стана по диаметру и длине прокатываемых прутков.

Известен стан 40-400 для прокатки более крупных прутковых заготовок, содержащий загрузки, задающие и транспортирующие ролики, нагревательное устройство, рабочую двухвалковую клеть с клиновым калибрующим инструментом, отрезными ножами и межвалковыми проводками. Этот стан предназначен для прокатки прутковых заготовок с диаметром до 45 мм, длиной до 6 м.

Однако производительность стана понижена из-за останова валков по условиям задачи очередной порции прутка, так как заготовка в рабочие валки вводится захватом с удлиненными губками, заходящими в окна на торцах рабочих валков на глубину, равную величине вытяжки. Пока губки захвата не выйдут из зоны валков, последние не работают на прокатку. При этом время загрузки составляет 2-3 с, время формирования заготовки 8-10 с, в связи с чем общий темп прокатки единичного изделия составляет 10-13 с, т.е. 4-6 шт. в 1 мин.

новлена с возможностью возвратно-поступательного перемещения вдоль оси прокатки. Механизм радиального перемещения Э 12 выполнен в виде ползунов 14, приводимых в движение от силовых цилиндров 15. Э 12 и П 11 установлены в К 13, причем П 11 расположены за Э 12 по ходу технологического процесса. 1 з.п.ф-лы, 5 ил.

Цель изобретения - повышение производительности стана за счет исключения простоев валков при загрузке.

Поставленная цель достигается тем, что

в стане поперечно-клиновой прокатки, содержащем расположенные в технологической последовательности загрузчик штанг (прутковых заготовок) на транспортирующие ролики, зажимные клещи с механизмом

их шаговой подачи в нагревательное устройство, механизм шаговой подачи штанг в межвалковое пространство стана и рабочие валки с межвалковыми проводками, механизм шаговой подачи штанг в межвалковое

пространство выполнен в виде каретки, установленной в зоне рабочих валков с возможностью возвратно-поступательного перемещения вдоль оси прокатки, и зажимных элементов с механизмом их радиального перемещения относительно оси прокатки, жестко закрепленных в каретке, межвалковые проводки жестко закреплены в каретке и расположены за зажимными элементами по ходу технологического процесса, механизм радиального перемещения зажимных элементов относительно оси прокатки выполнен в виде установленных с возможностью взаимодействия с зажимными элементами ползунов и силовых цилиндров,

штоки которых установлены с возможностью взаимодействия с ползунами, поверхности сопряжения которых и зажимных элементов выполнены наклонными к оси прокатки.

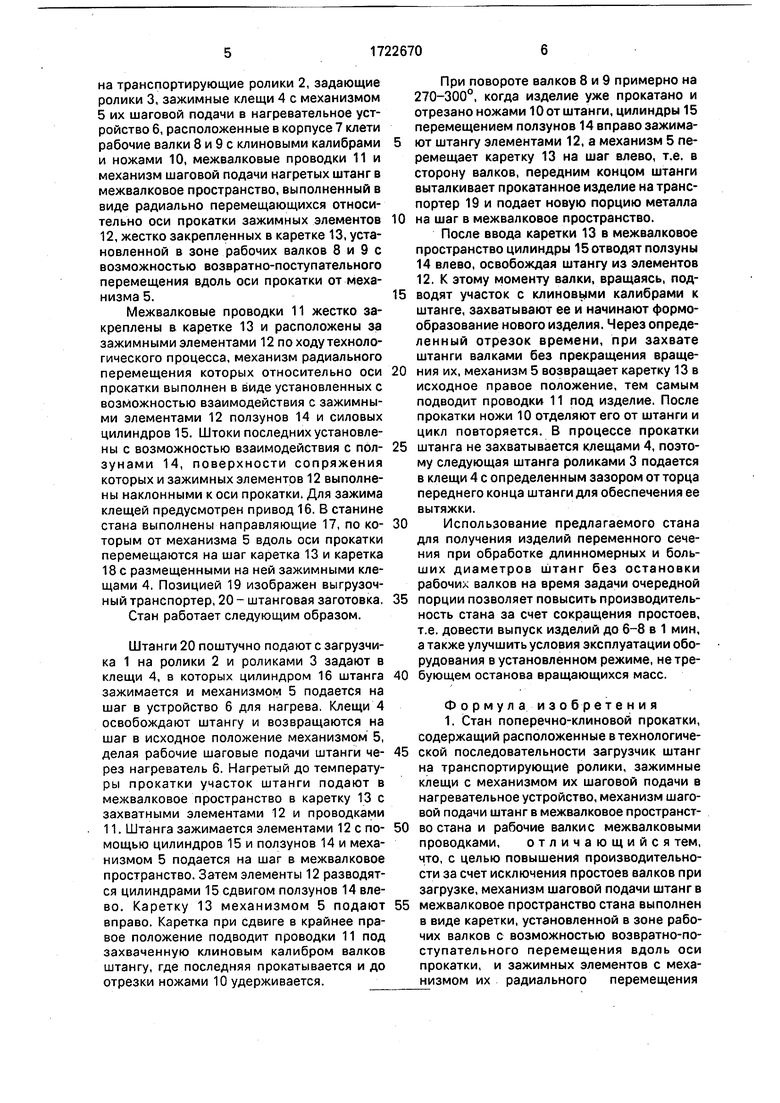

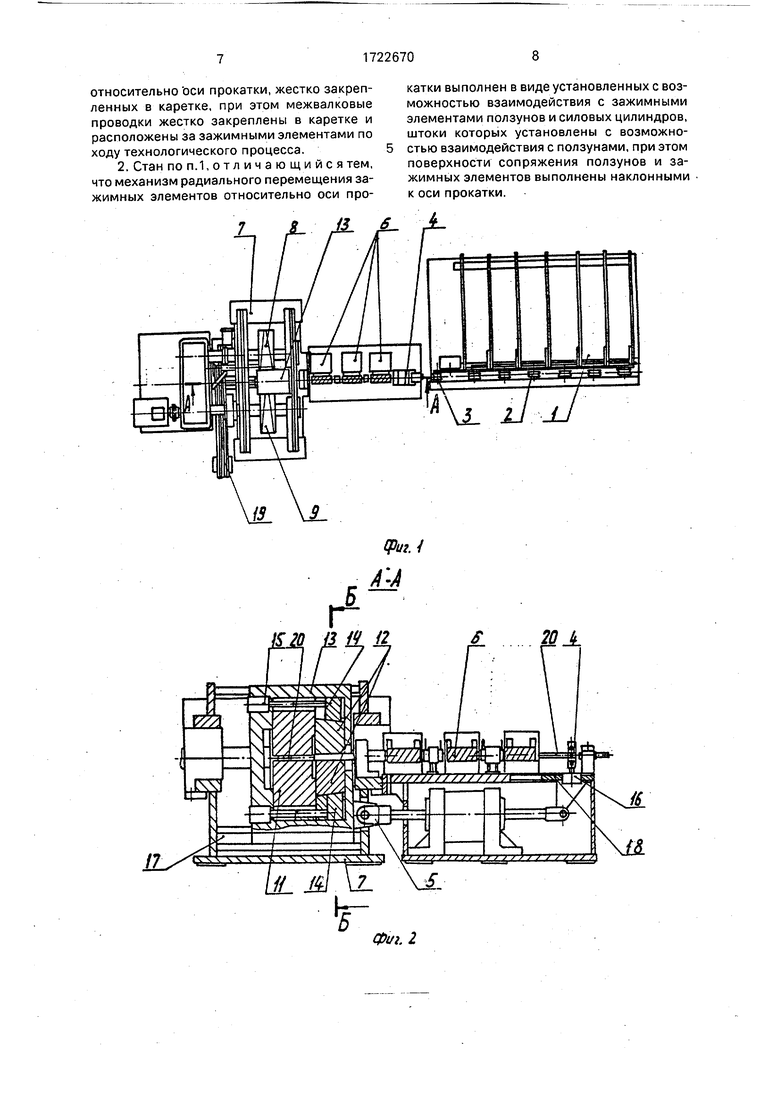

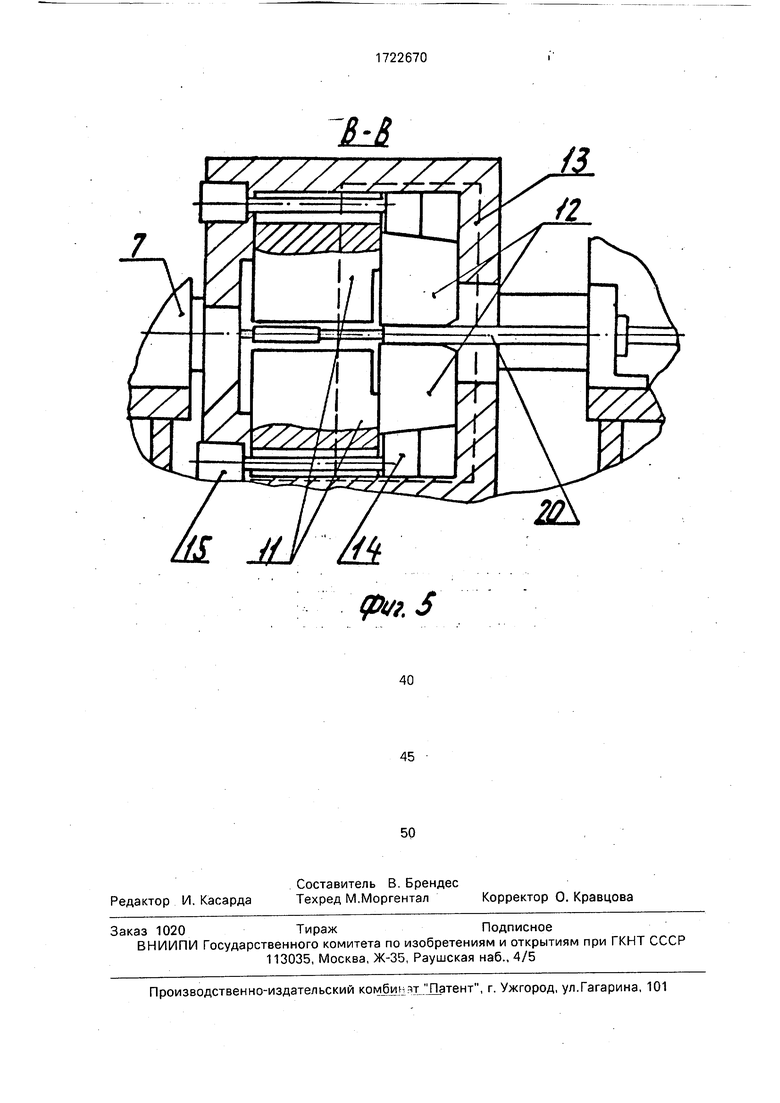

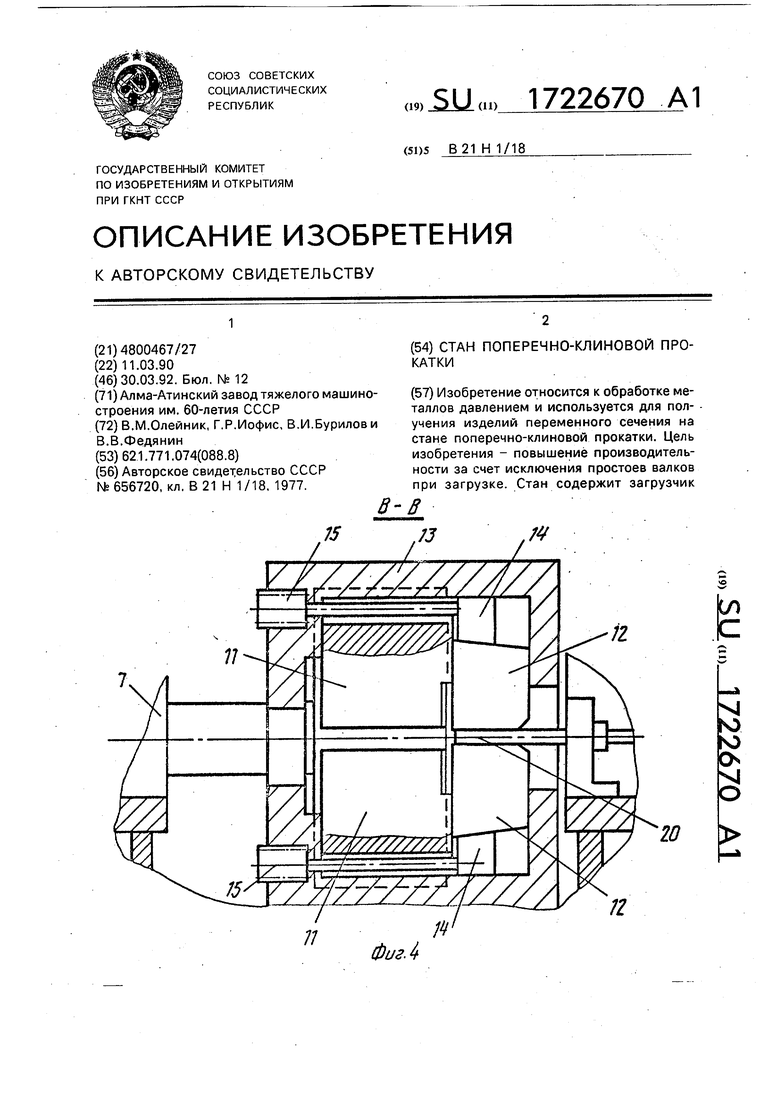

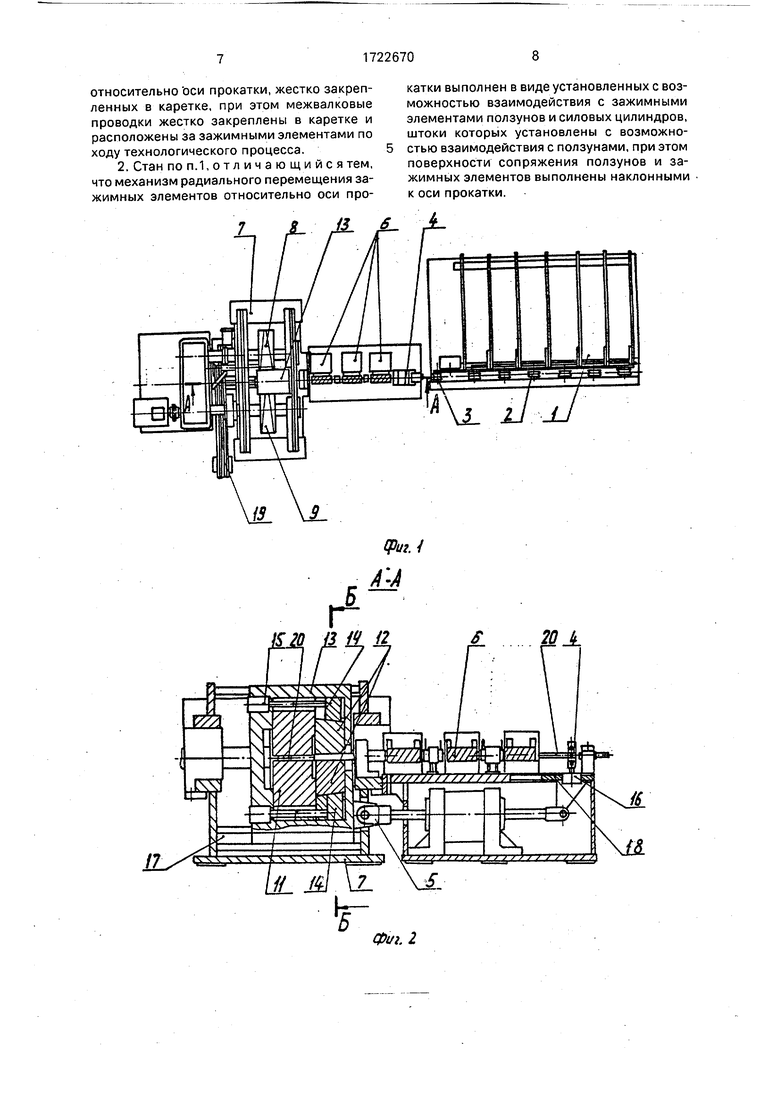

На фиг.1 показан стан, общий вид; на фиг.2 - разрез А-А на фиг.1 (связь каретки зажимных элементов с механизмом шаговой подачи); на фиг.З - разрез Б-Б на фиг.2 (расположение каретки между валками); на

фиг.4 - разрез В-В на фиг.З (положение каретки с зажимными элементами и проводкой в позиции прокатки); на фиг.5 - разрез В-В на фиг.З (положение каретки с зажимными элементами и проводкой в позиции

загрузки).

Стан поперечно-клиновой прокатки включает расположенные в технологической последовательности загрузчик 1 штанг

на транспортирующие ролики 2, задающие ролики 3, зажимные клещи 4 с механизмом 5 их шаговой подачи в нагревательное устройство 6, расположенные в корпусе 7 клети рабочие валки 8 и 9 с клиновыми калибрами и ножами 10, межвалковые проводки 11 и механизм шаговой подачи нагретых штанг в межвалковое пространство, выполненный в виде радиально перемещающихся относительно оси прокатки зажимных элементов 12, жестко закрепленных в каретке 13, установленной в зоне рабочих валков 8 и 9 с возможностью возвратно-поступательного перемещения вдоль оси прокатки от механизма 5.

Межвалковые проводки 11 жестко закреплены в каретке 13 и расположены за зажимными элементами 12 по ходу технологического процесса, механизм радиального перемещения которых относительно оси прокатки выполнен в виде установленных с возможностью взаимодействия с зажимными элементами 12 ползунов 14 и силовых цилиндров 15. Штоки последних установлены с возможностью взаимодействия с пол- зунами 14, поверхности сопряжения которых и зажимных элементов 12 выполнены наклонными к оси прокатки. Для зажима клещей предусмотрен привод 16. В станине стана выполнены направляющие 17, по ко- торым от механизма 5 вдоль оси прокатки перемещаются на шаг каретка 13 и каретка 18с размещенными на ней зажимными клещами 4. Позицией 19 изображен выгрузочный транспортер, 20 - штанговая заготовка.

Стан работает следующим образом.

Штанги 20 поштучно подают с загрузчика 1 на ролики 2 и роликами 3 задают в клещи 4, в которых цилиндром 16 штанга зажимается и механизмом 5 подается на шаг в устройство 6 для нагрева. Клещи 4 освобождают штангу и возвращаются на шаг в исходное положение механизмом 5, делая рабочие шаговые подачи штанги че- рез нагреватель 6. Нагретый до температуры прокатки участок штанги подают в межвалковое пространство в каретку 13 с захватными элементами 12 и проводками 11. Штанга зажимается элементами 12 с по- мощью цилиндров 15 и ползунов 14 и механизмом 5 подается на шаг в межвалковое пространство. Затем элементы 12 разводятся цилиндрами 15 сдвигом ползунов 14 влево. Каретку 13 механизмом 5 подают вправо. Каретка при сдвиге в крайнее правое положение подводит проводки 11 под захваченную клиновым калибром валков штангу, где последняя прокатывается и до отрезки ножами 10 удерживается.

При повороте валков 8 и 9 примерно на 270-300°, когда изделие уже прокатано и отрезано ножами 10 от штанги, цилиндры 15 перемещением ползунов 14 вправо зажимают штангу элементами 12, а механизм 5 перемещает каретку 13 на шаг влево, т.е. в сторону валков, передним концом штанги выталкивает прокатанное изделие на транспортер 19 и подает новую порцию металла на шаг в межвалковое пространство.

После ввода каретки 13 в межвалковое пространство цилиндры 15 отводят ползуны 14 влево, освобождая штангу из элементов 12. К этому моменту валки, вращаясь, подводят участок с клиновыми калибрами к штанге, захватывают ее и начинают формообразование нового изделия. Через опреде- ленный отрезок времени, при захвате штанги валками без прекращения вращения их, механизм 5 возвращает каретку 13 в исходное правое положение, тем самым подводит проводки 11 под изделие. После прокатки ножи 10 отделяют его от штанги и цикл повторяется. В процессе прокатки штанга не захватывается клещами 4, поэтому следующая штанга роликами 3 подается в клещи 4 с определенным зазором от торца переднего конца штанги для обеспечения ее вытяжки.

Использование предлагаемого стана для получения изделий переменного сечения при обработке длинномерных и больших диаметров штанг без остановки рабочих валков на время задачи очередной порции позволяет повысить производительность стана за счет сокращения простоев, т.е. довести выпуск изделий до 6-8 в 1 мин, а также улучшить условия эксплуатации оборудования в установленном режиме, не требующем останова вращающихся масс.

Формул аизобретения 1. Стан поперечно-клиновой прокатки, содержащий расположенные в технологической последовательности загрузчик штанг на транспортирующие ролики, зажимные клещи с механизмом их шаговой подачи в нагревательное устройство, механизм шаговой подачи штанг в межвалковое пространство стана и рабочие валкие межвалковыми проводками, отличающийся тем, что, с целью повышения производительности за счет исключения простоев валков при загрузке, механизм шаговой подачи штанг в межвалковое пространство стана выполнен в виде каретки, установленной в зоне рабочих валков с возможностью возвратно-поступательного перемещения вдоль оси прокатки, и зажимных элементов с механизмом их радиального перемещения

относительно оси прокатки, жестко закрепленных в каретке, при этом межвалковые проводки жестко закреплены в каретке и расположены за зажимными элементами по ходу технологического процесса.

фиг. /

В

фш.З

50

0V/. Ј

| Автоматическая линия для производства изделий переменного сечения | 1977 |

|

SU656720A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-30—Публикация

1990-03-11—Подача