Изобретение относится к области формования изделий из полимерных композиционных материалов и может быть использовано для вакуумно-автоклавного формования конструкционных панелей, например панелей салона автомобиля, панелей фюзеляжа, крыла или стабилизатора самолета, строительных панелей и др.

Известно устройство для вакуумно-автоклавного формования изделий из полимерных композиционных материалов, содержащее систему металлических штыревых регулируемых опор и устанавливаемые на опоры жесткие стеклопластиковые оболочки с различными геометрическими параметрами [1]. Эти оболочки являются программоносителями для настройки опор и имеют рабочие поверхности для формования листовых деталей обтяжкой. Штыревые опоры регулируются с помощью гидродомкратов. Однако при повышенных температурах имеет место деформация оболочек, которая приводит к искажению формы их рабочей поверхности и, следовательно, искажению формы изделий.

Указанный недостаток устранен в другом известном устройстве для вакуумно-автоклавного формования панелей из полимерных композиционных материалов, которое содержит опорную систему с вертикально расположенными параллельно друг другу ложементами и смонтированную на верхних частях ложементов формообразующую оболочку [2].

Однако указанное устройство не обеспечивает равномерный нагрев формообразующей оболочки, так как между ложементами образуются застойные зоны; в результате в изготавливаемом изделии возникает неоднородность структуры материала, внутренние напряжения коробления.

Техническим результатом изобретения является обеспечение равномерного нагрева формообразующей оболочки и предотвращение ее коробления.

Для достижения указанного технического результата устройство для вакуумно-автоклавного формования панелей из полимерных композиционных материалов, содержащее ложементы и смонтированную на ложементах формообразующую оболочку, согласно изобретению, снабжено основанием в виде стержней, ложементы установлены на стержнях с возможностью перемещения вдоль последних, а формообразующая оболочка смонтирована на ложементах посредством регулируемых опор.

Регулируемые опоры выполнены с возможностью обеспечения не менее двух степеней свободы.

Формообразующая оболочка закреплена на регулируемых опорах с образованием гарантированного зазора между ней и ложементами.

Ложементы установлены на стержнях по подвижной посадке.

Формообразующая оболочка и стержни выполнены из материала с равным или близким коэффициентом линейного термического расширения.

Ложементы выполнены с резервными отверстиями для возможности их соединения с помощью дополнительных стержней.

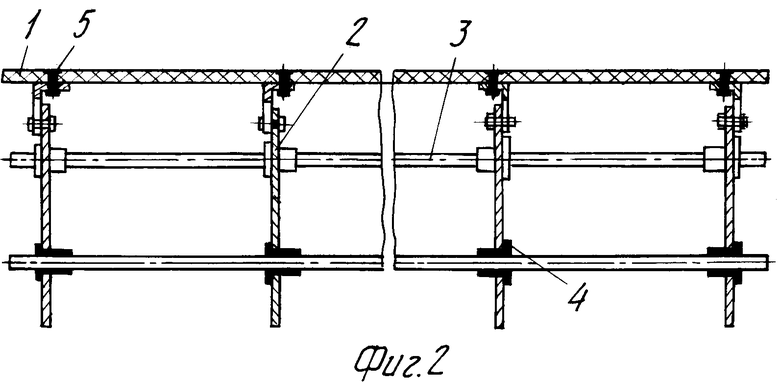

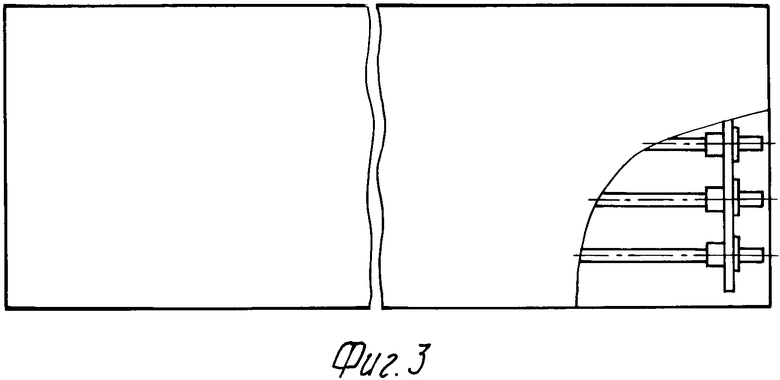

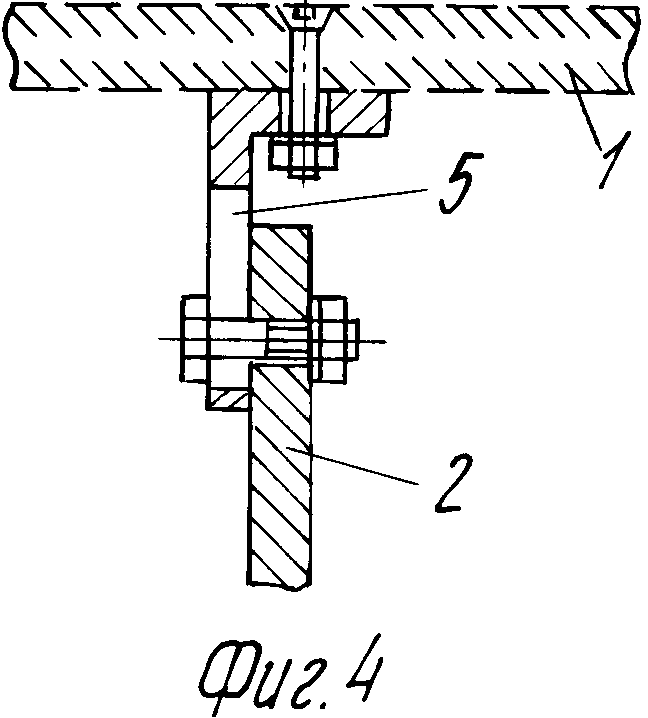

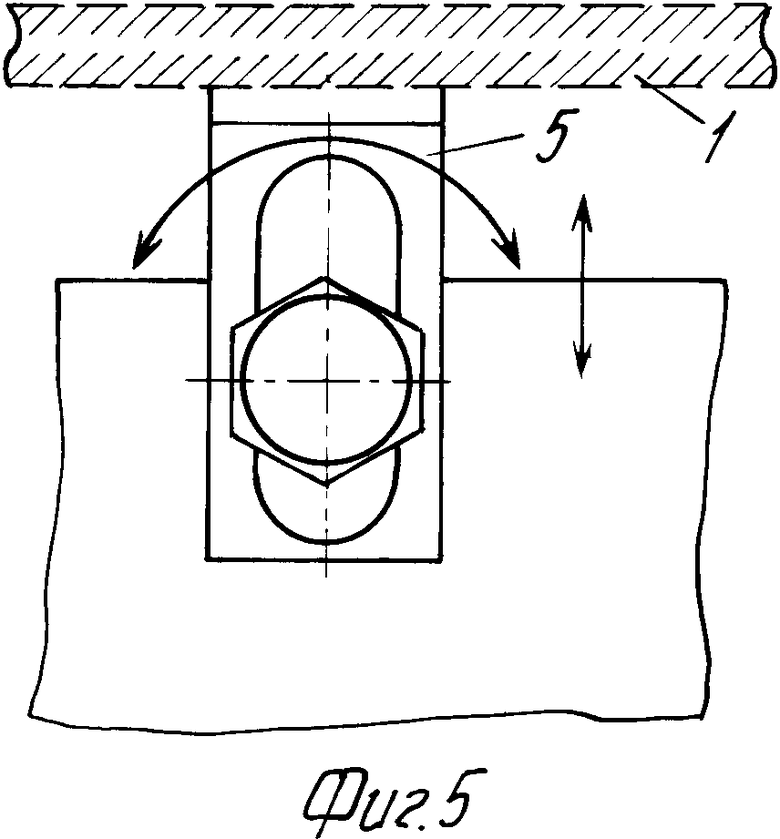

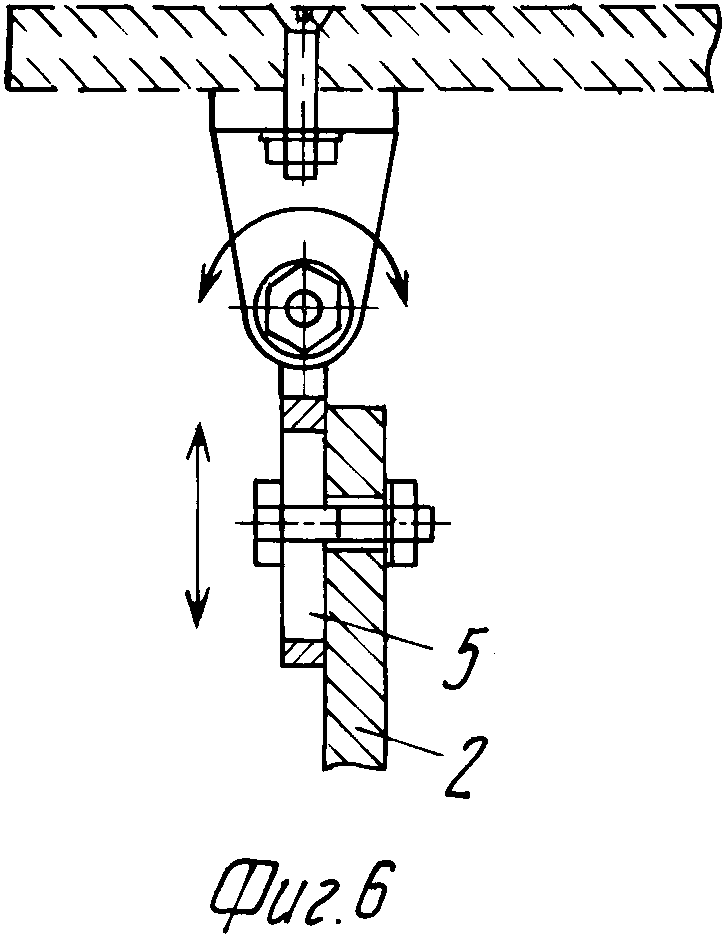

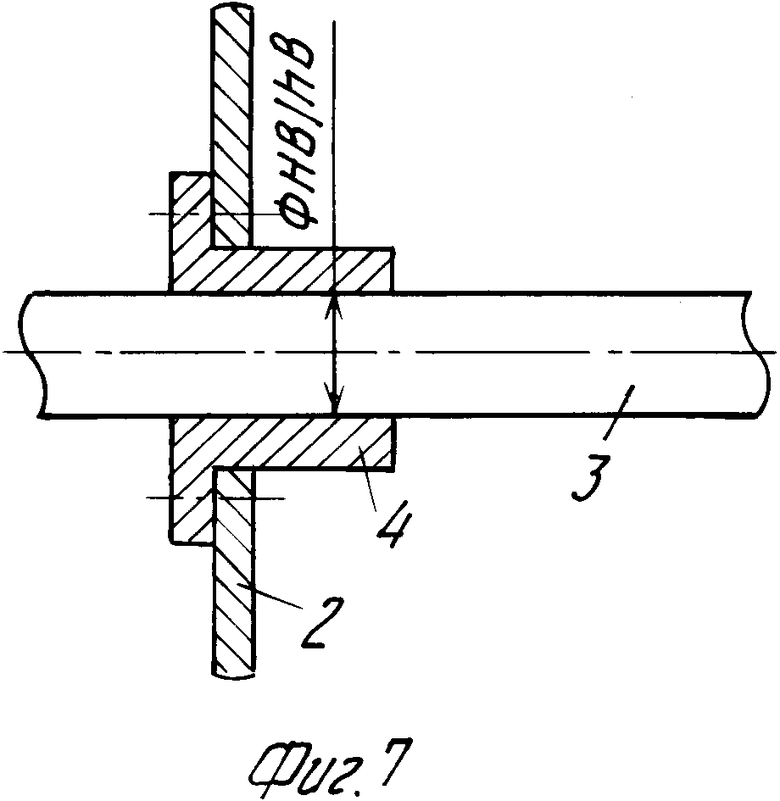

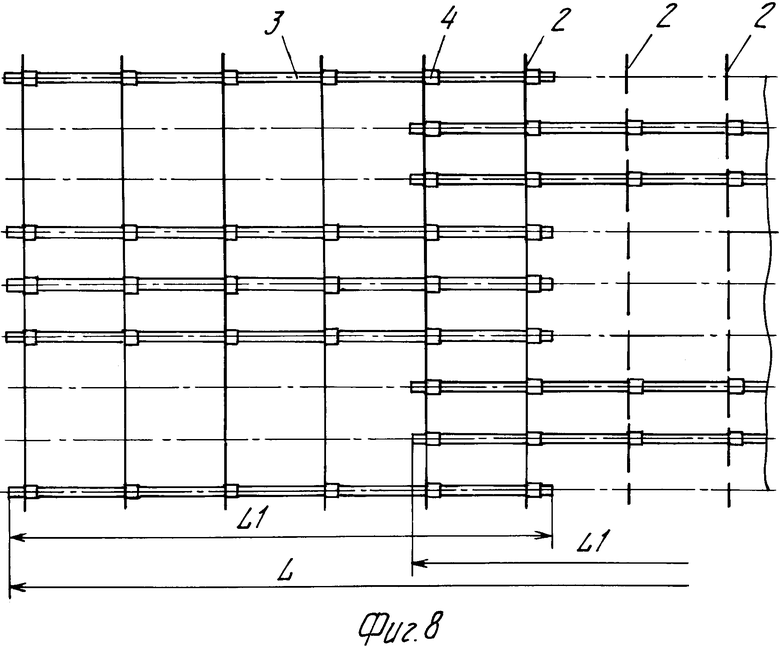

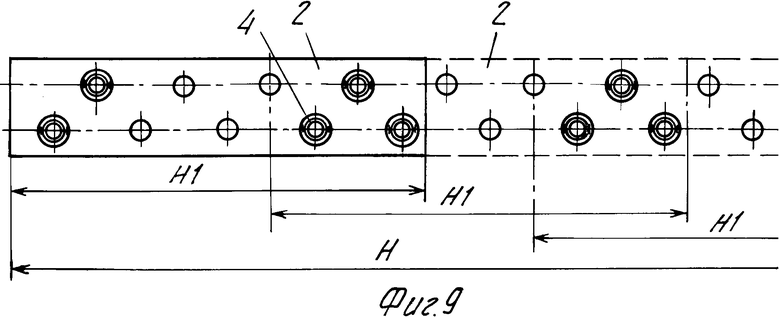

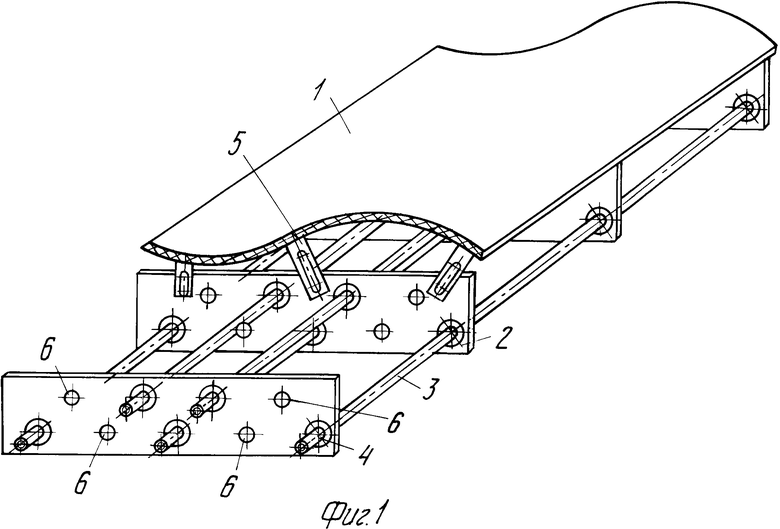

На фиг. 1 изображено описываемое устройство (общий вид), на фиг. 2 - то же, продольный разрез, на фиг. 3 - то же, вид сверху на фиг. 2, на фиг. 4 и 5 - регулируемая опора с двумя степенями свободы, на фиг. 6 - регулируемая опора с тремя степенями свободы, на фиг. 7 - соединение ложемента со стержнем через втулку, на фиг. 8 - схема перестыковки ложементов для набора расчетной длины устройства, на фиг. 9 - схема перестыковки ложементов для набора расчетной ширины устройства.

Устройство для вакуумно-автоклавного формования панелей из полимерных композиционных материалов содержит формообразующую оболочку 1, ложементы 2 и основание. Формообразующая оболочка 1 смонтирована на ложементах 2 посредством регулируемых опор 5. Основание выполнено в виде стержней 3. Ложементы 2 установлены на стержнях 3 с возможностью перемещения вдоль оси последних. Оболочка 1 закреплена на регулируемых опорах с образованием гарантированного зазора между ней и ложементами. Для предотвращения коробления оснастки формообразующая оболочка и стержни выполнены из материала с равным или близким коэффициентом линейного термического расширения. В зависимости от габаритов конфигурации и других параметров формообразующая оболочка 1 может быть выполнена из стали, алюминия, стеклопластика или углепластика. Для изготовления панелей сложной конфигурации формообразующая оболочка выполняется из материала с коэффициентом линейного термического расширения, близким к этому коэффициенту материала формуемого изделия.

Опоры 5 имеют возможность перемещения по высоте и вокруг оси крепления к ложементу, что обеспечивает возможность фиксации формообразующей оболочки различной кривизны относительно основания. На фиг. 4 и 5 изображена опора 5 с двумя степенями свободы, на фиг. 6 - с тремя степенями свободы.

Ложементы 2 основания выполняются из листовых материалов: стали, алюминия, стеклопластика и др. Толщина листа (4...10) мм. Габариты определяются габаритами формуемого изделия. Предпочтительнее использовать унифицированную конструкцию, в данном случае габаритом 920 х 220 мм.

Отверстия для соединения ложементов стержнями выполнены симметрично относительно геометрических осей ложемента с постоянным шагом. В ложементе имеются резервные отверстия 6 для соединения со стержнями в количестве, равном или большем основных.

Унифицированная конструкция ложементов позволяет собрать основание любых размеров. Возможность собрать основание любой расчетной длины L, иллюстрируется схемой, показанной на фиг. 8, где L1 - максимальная длина стержня, также любой расчетной ширины H - схемой, показанной на фиг. 9, где H1 -ширина унифицированного ложемента.

Соединение ложементов 2 со стержнями 3 осуществляется с помощью втулок 4 по подвижной посадке.

При использовании устройства на оболочке 1 обычным образом осуществляется выкладка полимерного композиционного материала в соответствии с заданной конфигурацией изготавливаемой панели, а затем производится вакуумно-автоклавное формование. В процессе формования панели за счет предложенного конструктивного выполнения устройства обеспечивается возможность перемещения ложементов относительно стержней при удлинении от нагрева, таким образом исключается коробление формообразующей оболочки и искажение геометрии изделия. Наличие гарантированного зазора между формообразующей оболочкой и ложементом обеспечивает равномерный ее прогрев и структурную однородность формуемой панели.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2090364C1 |

| ПАНЕЛЬ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2112698C1 |

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2716432C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ДЕТАЛИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2404203C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2116887C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 1998 |

|

RU2137599C1 |

| ПАНЕЛЬ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2112697C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ДЕТАЛИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2401196C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 1997 |

|

RU2123928C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2188126C2 |

Использование: для вакуумно-автоклавного формования конструкционных панелей различного назначения. Сущность изобретения: оснастка имеет основание в виде горизонтально расположенных вдоль формообразующей оболочки 1 стержней 3. На стержнях 3 с возможностью перемещения вдоль последних установлены ложементы 2. Оболочка 1 смонтирована на ложементах 2 посредством регулируемых опор 5. Опоры 5 могут быть выполнены с возможностью обеспечения не менее двух степеней свободы. Оболочка 1 закреплена на опорах 5 с образованием гарантированного зазора между ней и ложементами. Для предотвращения коробления оснастки оболочка 1 и стержни 3 выполнены из материала с равными или близкими коэффициентом линейного термического расширения. Ложементы 2 выполнены с резервными отверстиями 6 для возможности их соединения с помощью дополнительных стержней при необходимости образования опорной системы для оболочки больших размеров. 5 з.п.ф-лы, 9 ил.

| Богомолов В.С | |||

| Формовочная оснастка из полимерных материалов | |||

| - М.: Машиностроение, 1979, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| US, патент N 5368807, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-03-10—Публикация

1995-07-18—Подача