Изобретение относится к области переработки углеводородного сырья, в частности каталитического крекинга нефтяных фракций и остатков с одновременным получением изобутиленсодержащих газов, используемых в качестве сырья для производства высокооктанового кислородсодержащего компонента бензина метил-трет-бутилового эфира (МТБЭ).

Известны способы получения изобутилена или увеличения его содержания в сырье, направляемом на синтез МТБЭ.

Описан способ [1], по которому для увеличения ресурсов изобутилена производится скелетная изомеризация нормальных бутиленов, остающихся в отработанной бутан-бутиленовой фракции (ОББФ) самого процесса синтеза МТБЭ. В качестве катализатора изомеризации предлагается использовать фторированную окись алюминия (ИО-86) в присутствии водорода. Температура процесса 400-500oC, давление 0,1-0,3 МПа. В качестве сырья используют либо свежую бутан-бутиленовую фракцию (СББФ) каталитического крекинга, либо ОББФ-отход производства МТБЭ. Способ может быть осуществлен по двум вариантам.

По первому варианту нормальные бутилены изомеризуют либо непосредственно в составе СББФ, либо в составе ОББФ. Процесс осуществляют в четыре стадии с попеременно работающими реакторами.

По второму варианту на синтез МТБЭ подают концентрат бутиленов, полученных путем удаления из СББФ насыщенных бутанов экстрактивной ректификацией. Образующуюся в реакторах синтеза МТБЭ ОББФ подают в реакторы скелетной изомеризации и затем вновь в реакторы синтеза МТБЭ. Этот вариант осуществляется в пять стадий.

Недостатками описанных способов являются необходимость строительства сложных самостоятельных установок, применение особых катализаторов и специфических условий осуществления многочисленных стадий.

Известен способ переработки углеводородного сырья на установках каталитического крекинга с микросферическим катализатором, по которому в лифт-реактор подают смесь водяного пара с сухим газом, а затем крекируемое сырье [2] . При подаче в реактор сухого газа соответственно снижается расход более дорогого водяного пара, происходит частичная пассивация присутствующих в сырье крекинга металлов, улучшается структура продуктов крекинга.

Недостаток способа заключается в том, что подаваемый в реактор сухой газ практически не увеличивает концентрацию изобутилена в СББФ крекинга.

Ближайшим к изобретению по технической сущности и достигаемому эффекту является способ каталитического крекинга, по которому в реактор с сырьем вводят олефины нормального строения от C2 до C6. При этом снижается коксообразование, повышается октановое число бензина [3].

Недостаток данного способа (прототипа) применительно к решаемой задаче состоит в отсутствии эффекта увеличения ресурсов изобутилена.

Целью изобретения является увеличение ресурсов изобутилена путем повышения выхода СББФ непосредственно при самом каталитическом крекинге с одновременным увеличением в ней концентрации изобутилена.

Поставленная цель достигается тем, что в лифт-реактор установки с микросферическим катализатором дополнительно подают бутан-бутиленовую фракцию - отход производства метил-трет-бутилового эфира в количестве не более 7 мас.% на исходное сырье.

Отличием предлагаемого способа от известных является то, что ресурсы изобутилена увеличивают путем подачи в лифт-реактор каталитического крекинга дополнительно к водяному пару и сырью ОББФ - отход производства МТБЭ. По нашему мнению это отличие соответствует критерию "новизна".

Положительный эффект в предлагаемом изобретении достигается тем, что при подаче в лифт-реактор на контакт с микросферическим катализатором крекинга ОББФ, содержащей нормальные бутилены, происходит скелетная изомеризация последних, за счет этого увеличивается выход СББФ и соответственно концентрация в ней изобутилена. Это позволяет признать заявляемое изобретение соответствующим критерию "существенное отличие".

Другое важное преимущество предлагаемого изобретения заключается в том, что оно легко может быть внедрено на комбинированных установках, включающих секции каталитического крекинга и синтеза МТБЭ, в частности на действующих и строящихся комплексах типа Г-43-107.

Предлагаемое изобретение осуществляется следующим образом.

В начальный участок лифт-реактора, в котором производится диспергирование катализатора водяным паром, или же в зону начала крекинга сырья через специальное устройство вводят ОББФ. Изомеризуемая ОББФ смешивается с катализатором, водяным паром и продуктами реакции и отводится вместе с ними в колонну фракционирования. Из продуктов реакции выделяют СББФ, обогащенную изобутиленом, и направляют на синтез МТБЭ.

Для подтверждения предлагаемого способа увеличения ресурсов изобутилена провели опыты по совместному крекингу дизельной фракции и скелетной изомеризации н-бутиленов на микросферическом катализаторе марки КМЦР-НД на проточной лабораторной установке.

Условия опытов:

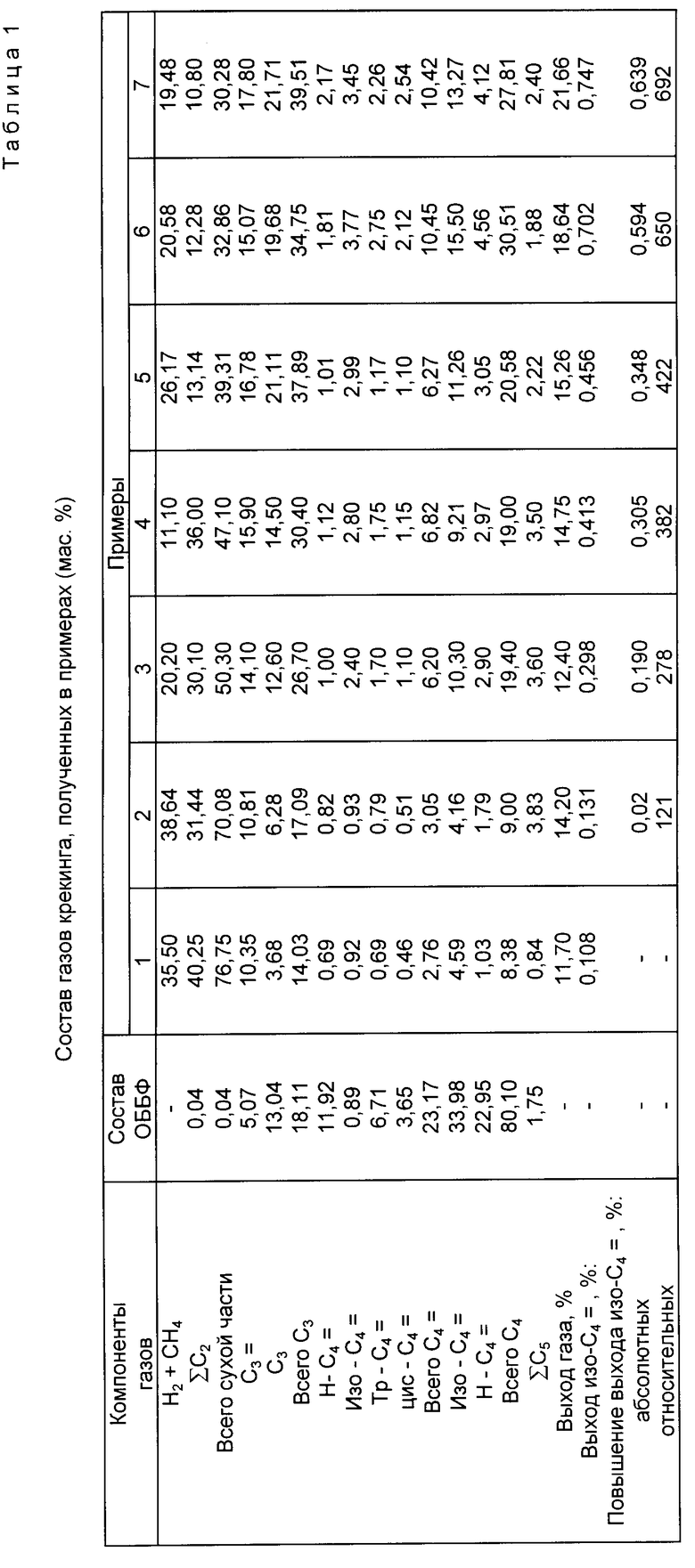

состав отработанной бутан-бутиленовой фракции (ОББФ) после процесса МТБЭ приведен в табл. 1;

температура совместного крекинга-изомеризации 500oC;

объемная скорость подачи сырья в реактор 8,6 ч-1;

продолжительность опытов 15 мин;

количество водяного пара 2 мас.% на сырье во всех случаях;

состав сухого газа (для сопоставительного опыта) в мас.%: .

.

Подачу в реактор ОББФ в смеси с водяным паром меняли от 0 до 7 мас.% на сырье. Подача ОББФ больше 7% оказывается не реальной, так как это может привести к перегрузке компрессоров на стадии газоразделения и стабилизации бензина, выносу катализатора из реактора, поскольку существенно возрастает в нем объем парогазовой смеси.

Примеры осуществления предлагаемого способа.

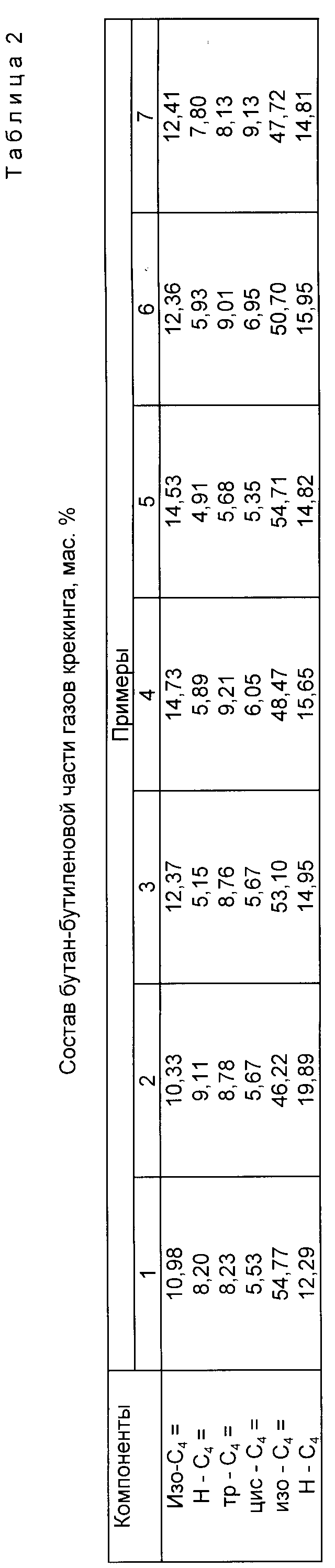

Пример 1. В указанном выше режиме провели крекинг сырья с подачей водяного пара. Выход газа крекинга составил 11,7 мас.% на сырье при содержании изобутилена 0,92%. Доля сухой части газа 76.75%, а концентрация изобутилена в бутан-бутиленовой части газа 10,97%.

Пример 2. В том же режиме провели крекинг сырья с подачей смеси водяного пара с сухим газом в количестве 2% на сырье. Выход газа крекинга составил 14,20% на сырье при содержании изобутилена 0,93%. Доля сухой части газа 70,08%, а концентрация изобутилена в бутан-бутиленовой части 10,33%.

Пример 3. В том же режиме провели крекинг сырья с подачей смеси водяного пара с ОББФ в количестве 1%. Выход газа крекинга составил 12,40% при содержании изобутилена 2,4%. Доля сухой части газа 50,30%, а концентрация изобутилена в бутан-бутиленовой части 12,37%.

Пример 4. Крекинг сырья провели по примеру 3, подавая 2% ОББФ в расчете на сырье. Выход газа крекинга составил 14,75% при содержании изобутилена 2,80%. Доля сухой части газа 47,10%, а концентрация изобутилена в бутан-бутиленовой части 14,73%.

Пример 5. Крекинг сырья провели по примеру 3, подавая 4% ОББФ в расчете на сырье, выход газа крекинга составил 15,26% при содержании изобутилена 2,99%. Доля сухой части газа 39,31%, а концентрация изобутилена в бутан-бутиленовой части 14,53%.

Пример 6. Крекинг сырья провели по примеру 3, подавая 5% ОББФ в расчете на сырье. Выход газа крекинга составил 18,64% при содержании изобутилена 3,77%. Доля сухой части газа 32,86%, а концентрация изобутилена в бутан-бутиленовой части 12,36%.

Пример 7. Крекинг сырья провели по примеру 3, подавая 7% ОББФ в расчете на сырье. Выход газа крекинга составил 21,66% при содержании изобутилена 3,45%. Доля сухой части газа 30,28%, а концентрация изобутилена в бутан-бутиленовой части 12,41%.

В табл. 1 и 2 приведены сводные данные по выходу и углеводородному составу газов крекинга и его частей, полученных в приведенных примерах. Из них следует, что преимущества предлагаемого изобретения подтверждаются экспериментальными данными. В зависимости от величины подачи ОББФ выработка изобутилена на крекируемое сырье возрастает в среднем с 0,02 до 0,60%, т.е. более чем в 5 раз. Одновременно уменьшается содержание в газе сухой балластной части.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1996 |

|

RU2103319C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1993 |

|

RU2076093C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 2001 |

|

RU2202592C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА БУТАН-БУТИЛЕНОВОЙ ФРАКЦИИ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2688662C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА, СОДЕРЖАЩЕГО МЕТИЛТРЕТБУТИЛОВЫЙ И МЕТИЛТРЕТАМИЛОВЫЙ ЭФИРЫ | 2003 |

|

RU2236396C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1990 |

|

SU1811155A1 |

| Способ получения метил-трет-бутилового эфира | 1988 |

|

SU1625864A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2032657C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2002 |

|

RU2214388C1 |

Использование: нефтехимия. Сущность: углеводородное сырье контактирует с микросферическим катализатором, предварительно диспергированным водяным паром в лифт-реакторе, в который подают бутан-бутиленовую фракцию - отход производства метил-трет-бутилового эфира в количестве не более 7 мас.% на исходное сырье. 2 табл.

Способ переработки углеводородного сырья путем каталитического крекинга последнего в лифт-реакторе при его контактировании с микросферическим катализатором, предварительно диспергированным водяным паром, отличающийся тем, что, в лифт-реактор дополнительно подают бутан-бутиленовую фракцию - отход производства метил-трет-бутилового эфира в количестве не более 7 мас.% на исходное сырье.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смирнов И.М | |||

| и др | |||

| Промышленность СК, 1980, N 6, с.11-14 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Экспресс-информация "Переработка нефти и нефтехимия" Процесс КСС - каталитический крекинг мазута, N 22, 1991, с.6 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США N 4146465, C 10 G 11/04, 1979. | |||

Авторы

Даты

1998-03-10—Публикация

1993-07-01—Подача