Изобретение относится к усовершенствованному способу получения метил- -трет-бутилового эфира (МТБЭ), который находит применение в качестве добавки к моторным топливам.

Целью изобретения является упрощение процесса.

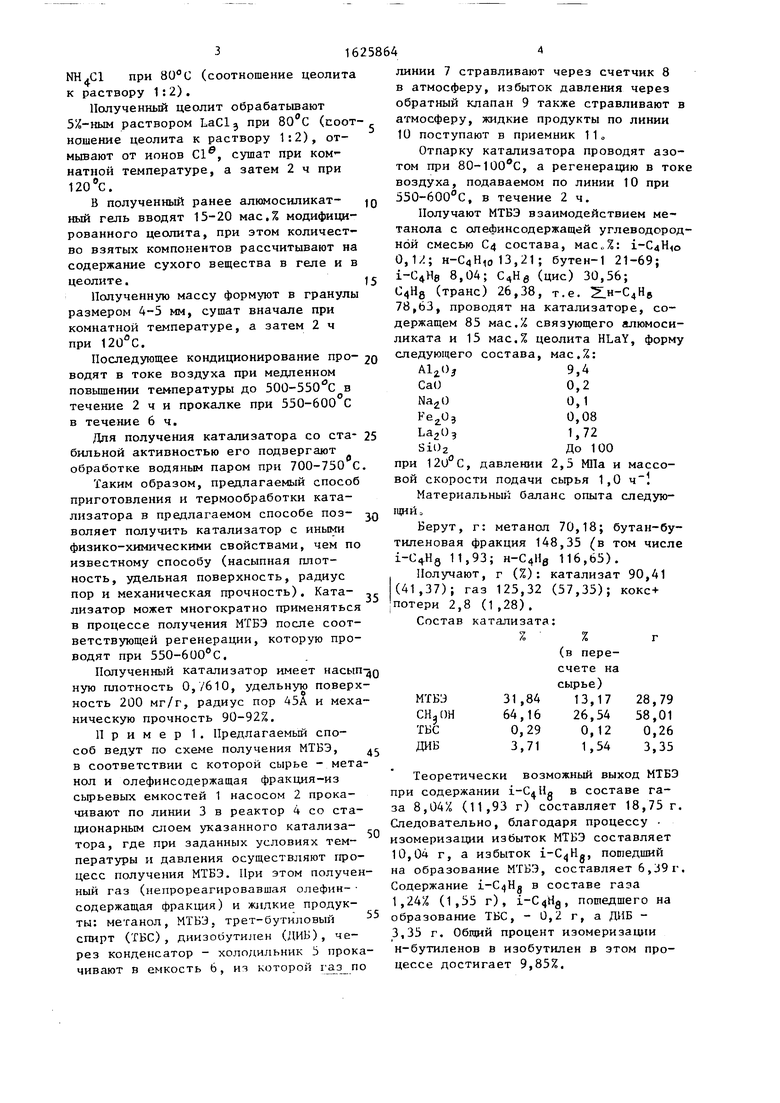

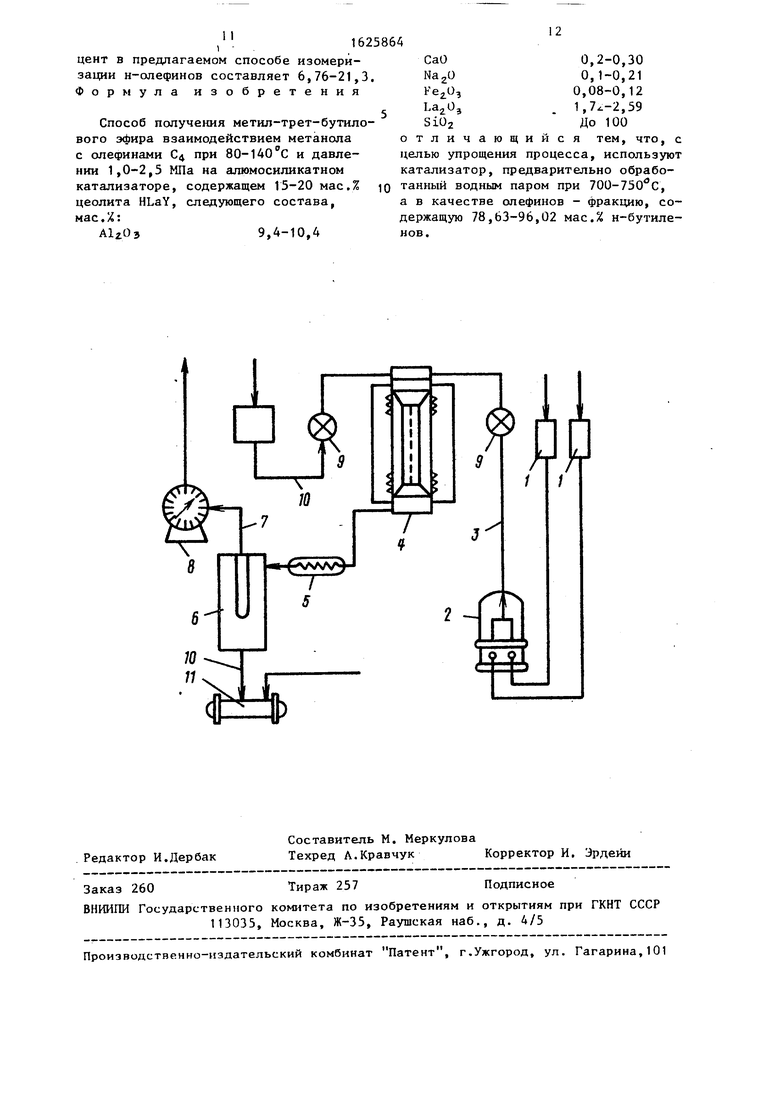

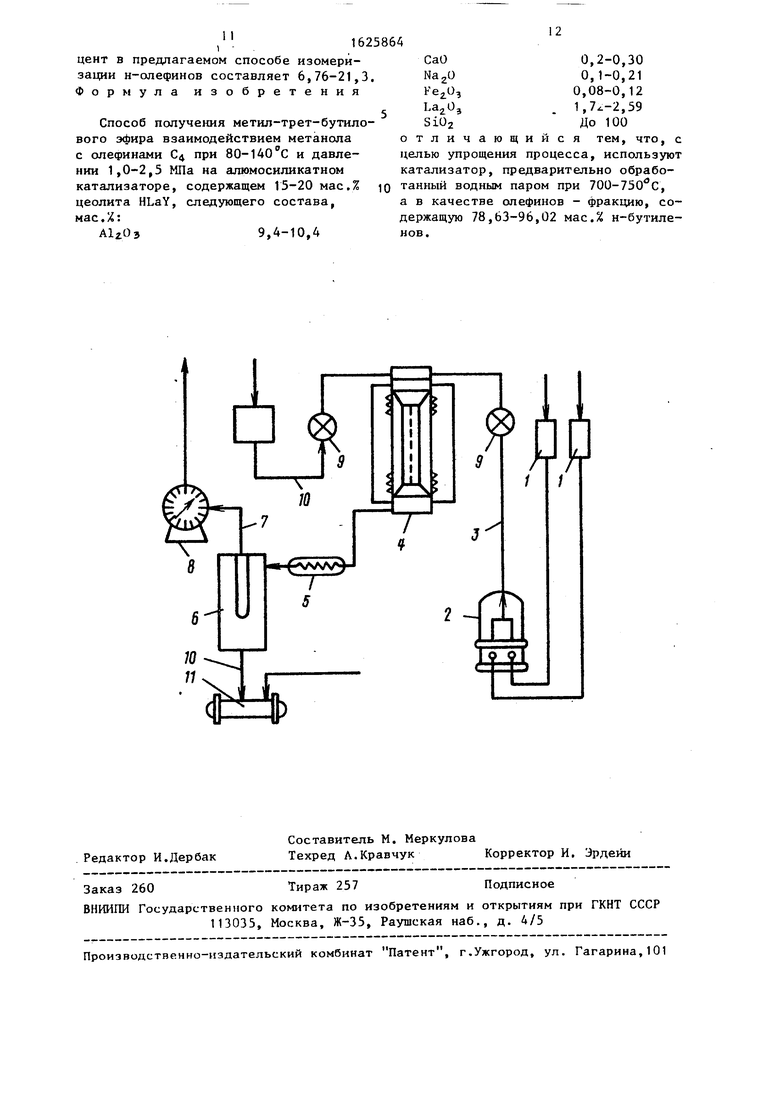

На чертеже изображена схема осуществления предлагаемого способа.

Используемый в предлагаемом способе катализатор состава, мас.%:

AUOj9,4-10,4

СаО0,20-0,30

0,10-0,21 0,08-0,12

.1,72-2,59

ЮО

получают из алюмосшшкатного геля и

La-содержащего цеолита.

,

Для получения алюмосиликатного ге- ля подкисленный 1,18-1,20 н. А1(804)и 1,41-1,43 н. жидкое стекло охлаждают до 8-10°С и смешивают в соотношении 1:2. После тщательного пе ремешивания в течение 15 мин полученный гель (рН 8-8,2) подвергают сине- резису при 75-80°С в течение 12 ч, отжимают его от маточного раствора и про проводят однократную отмывку от солей дистиллированной водой. Двукратную активацию геля 0,1 н. A1(S04)3 осуществляют при соотношении активатора к гелю, равном 2:1, Полученный алюмоси- ликатныи гель отмывают от ионов .

Для получения цеолита HLaY цеолит NaY(Si02)/Al20,4,7/ четырехкрат- но обрабатывают 10%-ным раствором

О

to

О1

00

о

4

МНЛЛ при 80°С (соотношение цеолита к раствору 1:2).

Полученный цеолит обрабатывают 5%-ным раствором LaCl3 при 80°С (соотношение цеолита к раствору 1:2), отмывают от ионов С1е, сушат при комнатной температуре, а затем 2 ч при

120 °С.

В полученный ранее алюмосиликат- ный гель вводят 15-20 мас,% модифицированного цеолита, при этом количество взятых компонентов рассчитывают на содержание сухого вещества в геле и в цеолите.

Полученную массу формуют в гранулы размером 4-5 мм, сушат вначале при комнатной температуре, а затем 2 ч при 120°С.

Последующее кондиционирование про- водят в токе воздуха при медленном повышении температуры до SOO-SSO C в течение 2 ч и прокалке при 550-600 С в течение 6 ч.

Для получения катализатора со ста- бильной активностью его подвергают

0

обработке водяным паром при 700-750 С Таким образом, предлагаемый способ приготовления и термообработки катализатора в предлагаемом способе поз- воляет получить катализатор с иными физико-химическими свойствами, чем по известному способу (насыпная плотность, удельная поверхность, радиус

пор и механическая прочность). Ката

лизатор может многократно применяться в процессе получения МТБЭ после соответствующей регенерации, которую проводят при 550-600°С.

Полученный катализатор имеет насып-зд ную плотность 0,/610, удельную поверхность 200 мг/г, радиус пор 45А и механическую прочность 90-92%.

Пример 1. Предлагаемый способ ведут по схеме получения МТБЭ, д в соответствии с которой сырье - метанол и олефинсодержащая фракция-из сырьевых емкостей 1 насосом 2 прокачивают по линии 3 в реактор 4 со стационарным слоем указанного катализатора, где при заданных условиях температуры и давления осуществляют процесс получения МТБЭ. При этом полученный газ (непрореагировавшая олефин- содержащая фракция) и жидкие продукты: метанол, МТБЭ. трет-бутиловый спирт (ТБС), диизобутилен (ДИБ), через конденсатор - холодильник Ь прокачивают в емкость 6, из которой газ по

50

55

10

15

20

5

JQ

58644

линии 7 стравливают через счетчик 8 в атмосферу, избыток давления через обратный клапан 9 также стравливают в атмосферу, жидкие продукты по линии 10 поступают в приемник 110

Отпарку катализатора проводят азотом при 80-100°С, а регенерацию в токе воздуха, подаваемом по линии 10 при 550-600°С, в течение 2 ч.

Получают МТБЭ взаимодействием метанола с олефинсодержащей углеводородной смесью С4 состава, мас„%: i-СдН о 0, н-С4Н10 13,21; бутен-1 21-69; i-C4H8 8,04; С4Нб (цис) 30,56; C4Hg (транс) 26,38, т.е. 2 -С4Н6 78,63, проводят на катализаторе, содержащем 85 мас.% связующего алюмосиликата и 15 мас.% цеолита HLaY, форму следующего состава, мас.%: Al20j9,4

СаО0,2

Na200,1

Fe2030,08

La2031,72

SiO2До 100

при 120°С, давлении 2,5 МПа и массовой скорости подачи сырья 1,0

Материальный баланс опыта следующий а

Берут, г: метанол 70,18; бутан-бу- тиленовая фракция 148,35 (в том числе i-C4Ha 11,93; н-С4Н8 116,65).

Получают, г (%) : катализат 90,41 (41,37); газ 125,32 (57,35); кокс+ потери 2,8 (1 ,28). Состав катализата:

5

Теоретически возможный выход МТБЭ при содержании i-C4Hg в составе газа 8,04% (11,93 г) составляет 18,75г. Следовательно, благодаря процессу изомеризации избыток МТБЭ составляет 10,04 г, а избыток i-C4Hg пошедший на образование МТБЭ, составляет 6,39г. Содержание i-C4Hg в составе газа 1,24% (1,55 г), i-C4rtfl, пошедшего на образование ТБС, - 0,2 г, а ДИБ - 3,35 г. Общий процент изомеризации н-бутиленов в изобутилен в этом процессе достигает 9,85%.

Пример 2. Получение МТБЭ чза- имодействием метанола с олефинсодер- жащей углеводородной смесью С. состава, приведенного в примере 1, проводя на катализаторе,, содержащем 83 мас.% связующего алюмосиликата и 17 мас.% цеолита HLaY формы следующего состава, мас.%:

А120,10,0

СаО0,25

КегО,О,1

,1,95

НагО 0,15

Si02До 100

при 140°С, давлении 2,5 МПа, массовой скорости подачи сырья 0,5 .

Материальный баланс процесса следующий.

Берут, г: метанол 6,3; бутан-бу- тиленовая фракция 140,0,в том числе i-C4Hg 11,2; н-С4Н8 110,08.

Получают, г (/О: катализат 97,75 (47,85); газ 100,01 (48,95); кокс + + потери Ь,54 (3,2).

Состав катализата;

7,%г

МТБЭ35,68 17,07 34,88

СН3ОН51,24 24,52 50,09

ТБС5,54 2,655,41

ДИБ7,54 3,617,37

Теоретически, возможный выход МТБЭ при содержании i-C4Hg в составе бутан-бутиленовой фракции 8,04% (11,2 г) составляет 17,6 г. Следовательно, благодаря протеканию процесса изомеризации избыток МТБЭ составляет 17,28 г, а избыток i-C4H8 11 г. Содержание i-C4He в составе газа 1,22% (1,22 г), , пошедшего на образование ТБС, - 3,88 г, а ДИБ 7,37 г. Общий процент изомеризации H-C,jHj в i-C4He в этом процессе достигает 21,3%.

ПримерЗ. Получение МТБЭ вза- имодействием метанола с олефинсодер- жащей углеводородной смесью Сф состава, мас.%: i-C4.H,0 0,04; н-С4Нд 8,55; бутен-1 23,32; i-C4He 4,5; бу- тен-2 (цис) 33,68; бутен-2 (транс)

29,91; 2 н-С4Н8 86,92, проводят на катализаторе, содержащем, 80 мас.% связующего алюмосиликата и 20 мас.% цеолита HLaY формы следующего состава,

А120,10,28

СаО0,30

Na«00,21

,12

,0

15

20

25

30

4Q

., 50

35

5

La20,2,59

SiOzДо 100

при 80°С, давлении 2,5 МПа, массовой скорости подачи сырья 1,0 ч.

Материальный баланс процесса следующий .

Берут, г: метанол 74,2; бутан-бути- леновая фракция 151,75; (в том числе i-C4Hj 6,83; н-С4Нв 131,86).

Получают, г (%): катализат 86,46 (38,27); газ 130,68 (57,84); кокс + + потери 8,81 (3,9). Состав катализата:

%%г

МТБЭ22,9/87,9 19,86

СН,ОН74,9228,67 64,77

ТВС0,120,43 0,77

ДИБ0,890,38 0,86

Теоретически возможный выход МТБЭ при содержании i-C,,He в составе бу- тан-бутиленовой фракции 6,83 г составляет 10,73 г. Следовательно, благодаря протеканию процесса изомеризации избыток МТБЭ составляет 9,13 г. Избыток 5,81 г. Содержание i-C4He в составе газа 1,26% (1,66), , пошедшего на образование ТБС,- 0,8 г, а ДИБ - 0,86 г. Общий процент изомеризации в составляет 6,76.

П р и м е р 4. Получение МТБЭ взаимодействием метанола с олефинсодер- жащей углеводородной смесью состава, приведенного в примере 3, проводят на катализаторе, содержащем 80 мас.% связующего алюмосиликата и 20 мас.%. цеолита HLaY формы следующего состава, мас.%:

А1г0310,4

СаО0,3

Na200,21

Fe2030,12

LaЈ)32,47

Si02До 100

при 140°С, давлении 1,0 МПа, массовой скорости подачи сырья 1,0 ч. Материальный баланс процесса следующий;

Берут, г: метанола 74,2; бутан-бу- тиленовой фракции 151,75 (в том числе i-C4H8 6,83; н-С4Н8 131,86).

Получают, г (%): катализат 92,64 (41,0); газ 128,79 (57,0); кокс + + потери 4,52 (2,0). Состав катализата:

%%г

МТБЭ26,5310,88 24,58

СН9ОН67,84 2/,81 62,65

ТБС 1,510,621,40

ДИБ 4,12 1,69 3,81 Теоретически возможный выход МТБЭ при содержании в составе бу- тан-бутиленовой фракции 6,83 г составляет 10,73 г. Следовательно, благодаря протеканию процесса изомеризации избыток МТБЭ составляет 13,85 г, а избыток i-CgHg 8,81 г. Содержание i-C4Ha в составе газа 1 ,4 г, 1 пошедшего на образование ТБС, 1,1 г, а ДИБ 3,81 г. Общий процент изомеризации H-C4Hg составляет 11,46%.

II р и м е р 50 Получение МТБЭ взаимодействием метанола с олефинсодер- J жащей углеводородной смесью состава, мас.%: н-С4Н103,22; i-C4H,0 ,0,15; бутен-1 30,1; i-C4Ha 0,61; бутен-2 (цис) 35,92; бутен-2 (транс) 30,0; 2LH-C Hg 96,02, проводят при 140°С, 2 давлении 2,0 МПа, массовой скорости подачи сырья 1,0 катализаторе состава, приведенного в примере 3,

Материальный баланс процесса следующий .2

Берут, г: метанол 70,88; бутан-бутиловая фракция 154-24 (в том числе i-C4H3 0,94; н-С4Н8 101,5).

Получают, г (%): газ 140,7 (62,5); катализат 77,92 (34,6); кокс + потериJ 6,5 (2,9).

Состав катализата:

% % г

МТБЭ16,45,6712,8

СН3ОН74,83 25,8958,31

ТБС3,12 1,082,43

ДИБ5,65 1,964,38

Теоретически возможный выход МТБЭ при содержании i-C4Hg в составе газа 0,61% (0,94 г) составляет 1,48 г. Сле довательно, благодаря протеканию процесса изомеризации избыток МТБЭ составляет 11,32 г, а избыток , пошедший на образование МТБЭ, составляет 1,2 г. Содержание в составе 4 газа 0,92% (1,29 г), i-C4H8, пошедшего на образование ТБС, 1,84 г, а ДИЬ 4,38 г„ Общий процент изомеризации достигает 14,49%.

II р и м е р 6 (сравнительный). По-г лучение МТБЭ взаимодействием метанола с олефинсодержащей смесью С4 состава, мас.%: i-C4H 0 0,1; н-С4Н 020,4; бутен-1 13,7; i-C4H9 9,0; бутен-2 (цис) 30,1; бутен-2 (транс) 26,7; „ 70,5, проводят на катализаторе состава, содержащего 77 мас.% связующего Al-Si и 23 мас.% цеолита HLaY формы следующего состава, мас,%:

,

СаО

FezO,

La203

11,3 0,31 0,23 0,15 2,99

Si()2До 100

при 140°С, давлении 2,5 Mlla и массовой скорости подачи сырья 1,0 ч

Материальный баланс процесса следу ющи и „

Берут, г: метанол 70,18; бутан-бутиловая фракция 148,35 (в том числе 13,35; н-С4Н8 104,58).

Получают, г (%): катализат 87,82 (40,19); газ 127,71 (58,43); кокс + потери 3,0 (1,38). Состав катализата:

%%г

МТБЭ 25,73 10,34 22,6 СН3ОН 68,43 27,5 60,1 ТБС 1,38 0,56 1,2 ДИБ 4,46 1,79 3,9 Теоретически возможный выход МТБЭ при содержании i-C4H g в составе газа 9% (13,35 г) составляет 20,98 г. Следовательно, благодаря протеканию процесса изомеризации избыток МТБЭ составляет 1,62 г, а избыток , пошедший на образование МТБЭ, составляет 1,0 г. Содержание в составе газа 1, (1,58 г), i-C4.Ho, пошедшег на образование ТБС, 0,90 г, а ДИБ 3,92 г. Общий процент изомеризации н-бутиленов в изобутилен достигает 7,1%. -

Следовательно, с увеличением содержания i-C4H р уменьшается процент изомеризации н-бутиленов. ,,

Пример (сравнительный)„ Получение МТБЭ взаимодействием метанола с олефинсодержащей смесью С 4 состава, мас„%: i-C4H(0 0,15; н-С4Н(03,22; бутен-1 30 J; i-C4He 0,61; бутен-2 (цис) 35,92; бутен-2 (транс) 30,0; 9b,02, проводят при 140 С, давлении 2,0 МПа и массовой скорости подачи сырья 1,0 ч на катализаторе, содержащем 88 мас.% связующего алюмосиликата и 12 мас.% цеолита HLaY формы следующего состава, мас.%: А120,9,0

СаО0,1Ь ,

Na200.05

Fe2030,07

La2()31,6

Si02До 100

Материальный батане процесса следующим.

16 г: метанол 70,88; бутан-буг5,43

59,4 0,74 3,94

; МТБЭ

Берут,

типовая фракция 154,24; (в том числе 0,94; н-С4Н3 101,50).

Получают, г (%): газ ,4 (65,0); катализат 69,6 (30,9); кокс + потери 9,12 (4,1).

Состав катализата:

%%

МТБЭ7,82,41

CHjOH 85,48 26,41

ТБС 1,06 0,32

ДИБ 5,66 1,7,6

Теоретически возможный выхо, при содержании 1-С4Нд в составе газа 0,61% (0,94 г) составляет 1,48 г, избыток МТБЭ благодаря протеканию процесса изомеризации 3,95 г, а избыток 2,51 г. Содержание i-C4H8 в составе газа 0,47% (0,69 г), i-C4H3, пошедшего на образование ТБС, 0,56 г, а на образование ДИЬ - 3,94 г, общий процент изомеризации составляет 7,58% Сравнивания полученные результаты с результатами, приведенными в примере 5, видно, что использование цеолитсо- держащего катализатора с содержанием цеолита ниже 15 мас.% приводит к снижению выхода МТБЭ, а также к уменьшению процента изомеризации н-бутиле- нов.

Нримерв (сравнительный). Получение МТБЭ взаимодействием метанола с олефинсодержащей углеводородной фракцией Сф состава, приведенного в примере 1, проводят при 120°С, давлении 2,5 МИа, массовой скорости подачи сырья 1,0 на катализаторе состава, приведенного в примере 7.

Материальный баланс процесса следу-40 приведенного в примере 4.

ющий.

Берут, г: метанол 79,0; бутан-бутиловая фракция 165,4 (в том числе i-C4H8 13,2; н-С4Н8 130,05).

Получают, г (%): катализат 89,43 45 (36,59); газ 151,85 (62,13); кокс + + потери 3,12 (1,28). Состав катализата:

%%г

МТБЭ 26,83 9,82 24,0 50 CHjOH 71,67 26,18 64,0 ТБС 0,4 0,14 0,36 ДИБ 1,1 0,45 0,97

С учетом содержания i-C4Hg в сое- 55 таве 1,55% (2,35 г), а также i-C4He, пошедшего на образование ТБС (0,27 г) и ДИБ (0,97 г), общий процент изомеризации составляет 4,35%.

Берут, г: метанол 5,0; 90.

Получают, мас.%: газ 84 лизат 13,86 (в том числе М CHjOH 2,1; ТБС 0,6; ДИБ кокс + потери 1,7); Z. 100

Приведенные примеры пок можность получения МТБЭ пу контактирования олефиновой состоящей преимущественно нов нормального строения, ния реакции изомеризации и ции в едином процессе.

Это позволит значительн ресурсы получения МТБЭ за чения в процесс н-бутенов, значительно упростить про исключения предварительных меризации н-олефинов. При

64

5

Использование цеолитсодержащего катализатора с содержанием цеолита ниже 15 мас.% приводит к снижению выхода МТБЗ, процента изомеризации t-й-бутиленов.

Пример 9. Получение МТБЭ взаимодействием метанола с олефинсодержащей углеводородной смесью С. состава, мас.%: н-СцН,00,5; бутен-1 70,3; бутен-2 (цис) 10,3; бутен-2 (транс) 18,9;2н-С4На 99,5, проводят при 120°С, давлении 2,5 МПа, массовой скорости подачи сырья 1,0 ч на катализаторе состава, приведенного в примере 4.

Берут, г: метанол 50; фракция С4 130 (в том числе H-C4Hg 129,45).

Получают, г (%): газ 123,08 (68,41); катализат 51,9 (28,8); кокс + потери 5,02 (2,79).

Состав каталнзата:

%%г

0

5

МТБЭ

СН,ОН

ТБС ДИБ

Пример 10. Получение МТБЭ в условиях примера 1 взаимодействием метанола с олефиновой углеводородной фракцией Сф состава, мас.%: н-С4Н8 0,5; бутен-1 70,3; бутен-2 (цис) 10,3; бутен-2 (транс) 18, 9; 99,5, проводят при 120°С, давлении 2,5 МПа, массовой скорости подачи сырья 1,0 ч на катализаторе состава,

Берут, г: метанол 5,0; фракция С± 90.

Получают, мас.%: газ 84,44; катализат 13,86 (в том числе МТБЭ 8,53; CHjOH 2,1; ТБС 0,6; ДИБ 2,63; кокс + потери 1,7); Z. 100,00.

Приведенные примеры показывают возможность получения МТБЭ путем прямого контактирования олефиновой фракции, состоящей преимущественно из бутиле- нов нормального строения, и совмещения реакции изомеризации и этерифика- ции в едином процессе.

Это позволит значительно расширить ресурсы получения МТБЭ за счет вовлечения в процесс н-бутенов, а также значительно упростить процесс за счет исключения предварительных стадий изомеризации н-олефинов. При этом процент в предлагаемом способе изомеризации н-олефинов составляет 6,76-21,3. Формула изобретения

Способ получения метил-трет-бутило- вого эфира взаимодействием метанола с олефинами С4 при 80-140°С и давлении 1,0-2,5 МПа на апюмосиликатном катализаторе, содержащем 15-20 мас.% цеолита HLaY, следующего состава, мас.%:

А120Э9,4-10,4

Na20

Fe203

La20,

CaO0,2-0,30

0,1-0,21 0,08-0,12 1,,59 Si02До 100

отличающийся тем, что, с целью упрощения процесса, используют катализатор, предварительно обработанный водным паром при 700-750вС, а в качестве олефинов - фракцию, содержащую 78,63-96,02 мас.% н-бутиле- нов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1993 |

|

RU2076093C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА КОМПАУНДИРОВАНИЯ БЕНЗИНА | 1994 |

|

RU2070219C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЗАМЕЩЕННЫХ БИЦИКЛО [2,2,1]-ГЕПТЕНОВ-2 | 1991 |

|

RU2024473C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА | 2007 |

|

RU2351580C1 |

| СПОСОБ ПОЛУЧЕНИЯ C*001-C*004-АЛКИЛ-ТРЕТ-С*004-С*005-АЛКИЛОВЫХ ПРОСТЫХ ЭФИРОВ | 1994 |

|

RU2070189C1 |

| Способ получения циклопентадиена или метилциклопентадиена | 1983 |

|

SU1109371A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-БУТЕНА И ИЗОБУТЕНА ИЛИ/И ЕГО ПРОИЗВОДНЫХ | 2011 |

|

RU2470905C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА КОМПАУНДИРОВАНИЯ БЕНЗИНА | 1994 |

|

RU2070217C1 |

| Способ получения высокооктановых компонентов из олефинов каталитического крекинга | 2015 |

|

RU2609264C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА | 2009 |

|

RU2422424C1 |

Изобретение относится к простым эфирам, в частности к получению метил- -трет-бутилового эфира, который находит применение в качестве добавки к моторным топливам. Цель - упрощение процесса. Получение ведут реакцией метанола с фракцией олефинов С4, содержащей 78,63-96,02 мас.% н-бутиленов, при 80-140 С и давлении 1,0-2,5 МПа на алюмосиликатном катализаторе, содержащем 15-20 мас.% цеолита HLaY состава, мас.%: А1203 9,4-10,4; СаО 0,2-0,30; Na20 0,1-0,21; Fe203 0,08- 0,12; La2()3 1,72-2,59; Si02 остальное. Катализатор предварительно обрабатывают водяным паром при 700-750 С. Способ исключает предварительную стадию изомеризации н-олефинов, при этом, процент изомеризации н-олефинов составляет 6,76-21,3. 1 ил. (Л

| ШИРОКОПОЛОСНЫЙ УСИЛИТЕЛЬ МОЩНОСТИ | 2013 |

|

RU2527202C1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-02-07—Публикация

1988-04-25—Подача