Изобретение относится к усовершенствованному способу получения циклогексанона (ЦГона), являющегося полупродуктом для синтеза капролактама.

Известен способ получения циклогексанона гидролитическим разложением продуктов уплотнения ЦГона, в частности циклогексенилциклогексанона (димер циклогексанона - ДЦГ) при 105 - 130oC и атмосферном давлении в присутствии двукратного массового избытка катализатора катионита по отношению к ДЦГ. Выход ЦГона составляет 70-72 мол. % на прореагировавший ДЦГ.

недостатками данного способа является большой расход катализатора, сложность его регенерации и низкий выход целевого продукта [1].

Известен способ получения ЦГона гидролитическим разложением ДЦГ в присутствии щелочного катализатора и воды при 180-250oC в автоклаве. Выход ЦГона 87,7 мол.% на разложенный ДЦГ [2].

Недостатками метода является сложность оформления процесса и наличие высокого давления.

Наиболее близким по технической сущности является способ разложения ДЦГ в присутствии твердого гидроксида калия (KOH) с одновременной обработкой продукта перегретым водяным паром в жидкой фазе при температуре 180oC [3].

Недостатками метода являются: использование большого количества перегретого пара с температурой 400oC (энергоемкость процесса), низкий выход ЦГона (78% от теории) за счет длительного контакта продуктов реакции с твердой щелочью и дефицит KOH.

Техническим решением задачи является получение целевых продуктов ЦГона и циклогексанола (ЦГола) гидролитическим разложением в газовой фазе продуктов уплотнения циклогексанона, содержащихся в кубовом остатке производства капролактама. В настоящее время кубовый остаток подлежит сжиганию.

Данная задача решается способом гидролитического разложения продуктов уплотнения ДЦГ, отличающийся тем, что процесс ведут в паровой фазе в присутствии гетерогенного катализатора NaOH на пористом носителе с содержанием NaOH 1-10 мас.% при 360-460oC и времени контакта 2-10 с. С целью поддержания активности катализатора разложение ведут в присутствии 1-3 мас.% водного раствора NaOH.

В качестве сырья для переработки по данному способу используется кубовый продукт колонны выделения циклогексанола (ЦГола) производства капролактама окислением циклогексана следующего состава, мас.%: ДЦГ 64,9; сумма примесей 28,2; ЦГона 1,1; ЦГола 5,8.

Переработка кубового продукта осуществляется по следующей схеме: кубовый продукт колонны выделения ЦГола из промежуточной емкости смешивается в стехиометрическом отношении (в пересчете на ДЦГ) с 3% водным раствором NaOH и поступает через подогреватель в трубчатый изотермический реактор. Температура в реакторе 360-460oC поддерживается дымовыми газами. После реактора катализат поступает на охлаждение, а затем в производственную схему выделения ЦГона и ЦГола. Следующие примеры иллюстрируют способ гидролитического разложения ДЦГ.

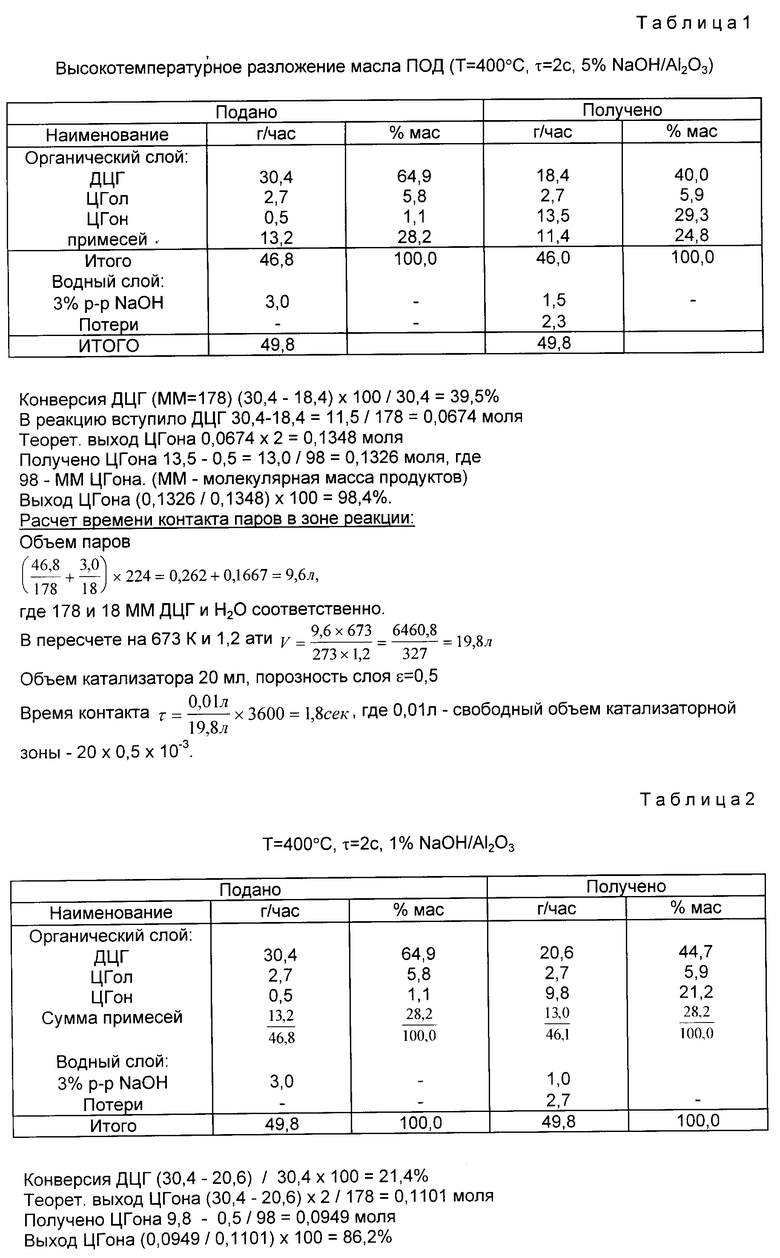

Пример 1. Фракция ДЦГ без дополнительной очистки состава, мас.%: ДЦГ 64,9; ЦГола 5,8; ЦГона 1,1; сумма неидентифицированных примесей 28,2 в количестве 49,5 мл/ч 3% водного раствора NaOH и через подогреватель поступает при 400oC в трубчатый изотермический реактор. Реактор изготовлен из нержавеющей стали марки IXI8H9T (внутренний диаметр 22 мм, длина 400 мм). В центральную часть реактора помещали шариковый катализатор диаметром 4 мм Al2O3 с 5% NaOH в количестве 20 %. Верхняя и нижняя часть реакционной трубки заполнялась инертной насадкой - кольцами Рашига.

Реактор помещали в термостатированную печь с электрообогревом. Колебания температуры в зоне реакции составляли ±7oC. Время контакта паров в зоне реакции - 2-3 с, температура 400oC.

После реактора получали органический слой в количестве 48,6 мл/ч состава, мас. %: ДЦГ 40,0; ЦГола 5,9; ЦГона 29,3; примесей 24,8. Конверсия ДЦГ 39,5; выход ЦГона на разложенный ДЦГ 98,4% (см. табл. 1).

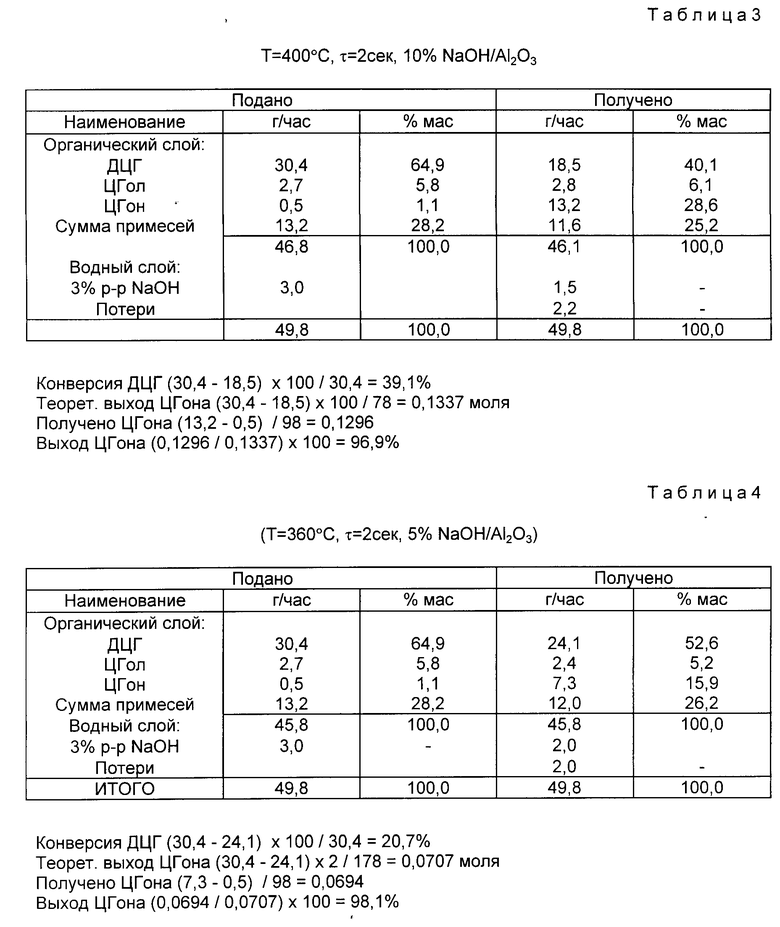

Пример 2. Процесс осуществляют аналогично примеру 1, используя в качестве катализатора 20 мл 1 мас.% NaOH/Al2O3. Температура разложения ДЦГ 400oC, время контакта паров в зоне реакции 2 с.

После реактора получали 48,7 мл/ч органического слоя состава, мас.%: ДЦГ 44,7; ЦГола 5,9; ЦГона 21,2; примесей 28,2. Конверсия ДЦГ 32,2%, выход ЦГона 86,2% (см. табл. 2).

Пример 3. Процесс осуществляют аналогично примеру 1, используя в качестве катализатора 20 мл 10 мас.% NaOH/Al2O3. Это предельное количество NaOH, т. к. дальнейшее его повышение приводит к сплавлению катализатора. После реактора получали 48,7 мл/ч органического слоя состава, мас.%: ДЦГ 40,1; ЦГола 6,1; ЦГона 28,6; примесей 25,2. Конверсия ДЦГ 39,1%, выход ЦГона 96,9% (см. табл. 3).

Пример 4. Процесс осуществляют аналогично примеру 1, используя в качестве катализатора 5 мас.% NaOH/Al2O3. Процесс разложения ДЦГ вели при 360oC, времени контакта паров в реакционной зоне 2 с. После реактора получали 48,4 мл/ч органического слоя состава, мас.%: ДЦГ 52,6; ЦГола 5,2; ЦГона 15,9; сумма примесей 26,2. Конверсия ДЦГ 20,7%, выход ЦГона (селективность) 98,1% (см. табл. 4).

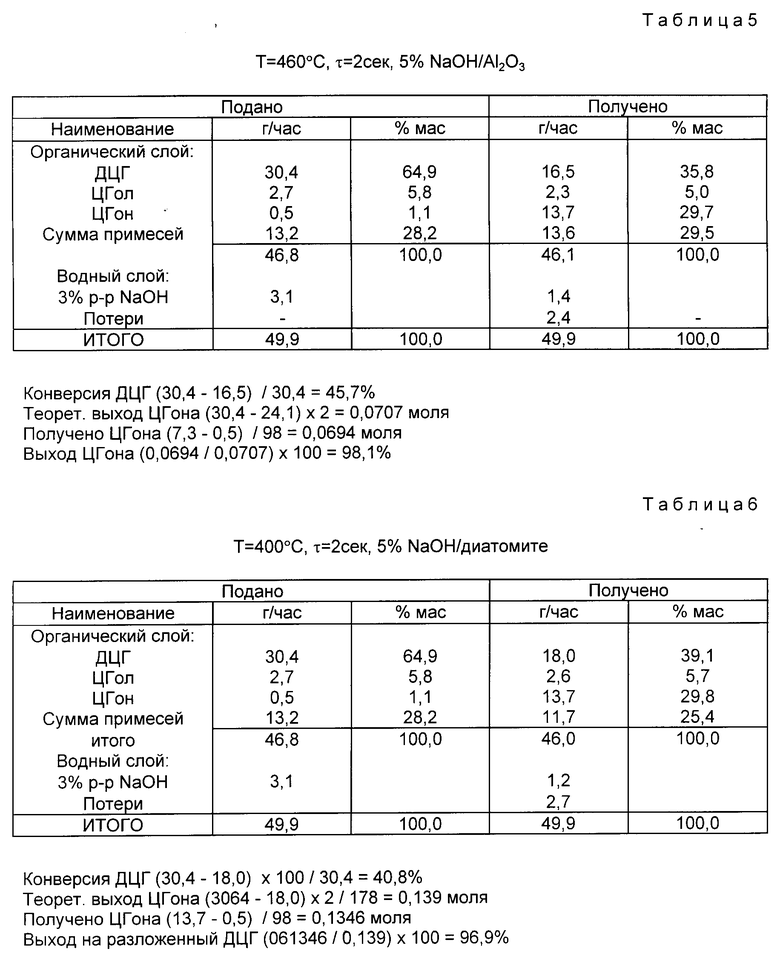

Пример 5. Процесс осуществляют аналогично примеру 1, используя в качестве катализатора 5 мас.% NaOH/Al2O3. Процесс разложения вели при 460oC, времени контакта 2 с. После реактора получали 48,7 мл/ч органического слоя состава, мас.%: ДЦГ 35,8; ЦГола 5,0; ЦГона 29,7; сумма примесей 29,5. Конверсия ДЦГ 45,7%, выход ЦГона на разложенный ДЦГ 86,3% (табл. 5).

Пример 6. Процесс осуществляют аналогично примеру 1, используя в качестве катализатора 5 мас. % NaOH на диатомитовом носителе (огнеупорный кирпич, фракция диаметром 5 мм). После реактора получено 48,6 мл/ч органического слоя, мас.%: ДЦГ 39,1; ЦГола 5,7; ЦГона 29,8; сумма примесей 25,4. Конверсия ДЦГ 40,8, выход ЦГона на разложенный ДЦГ 96,9% (см. табл. 6).

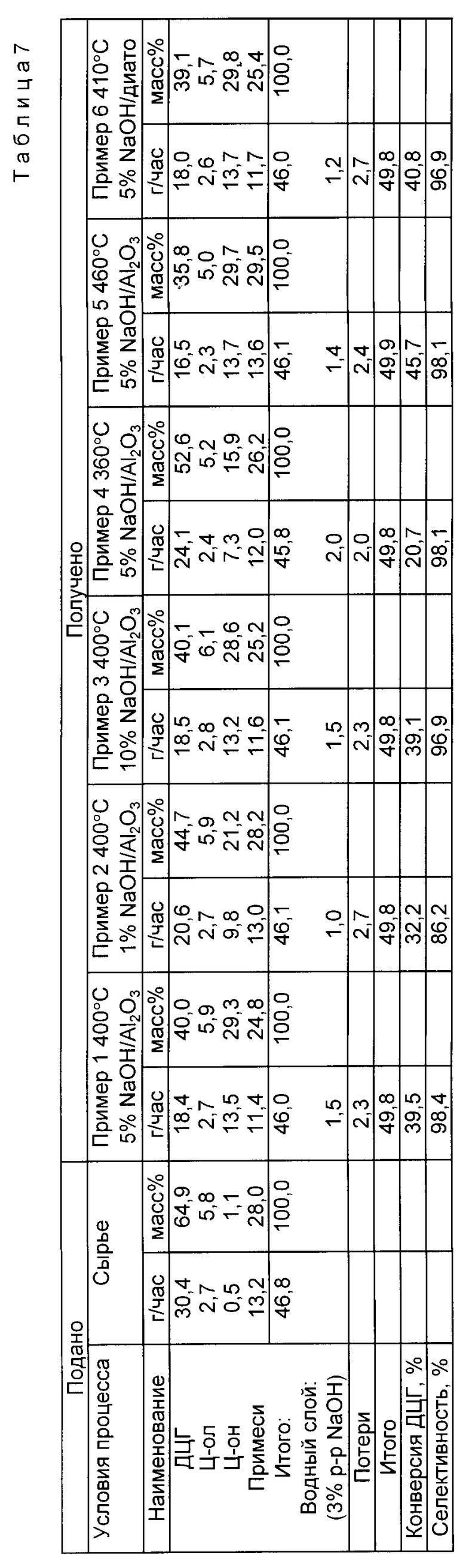

Полученные данные приведены в сводной таблице 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКИЙ ОРГАНИЧЕСКИЙ НОСИТЕЛЬ ВОДОРОДА НА ОСНОВЕ ПОБОЧНЫХ ПРОДУКТОВ ПРОИЗВОДСТВА КАПРОЛАКТАМА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ВОДОРОДНЫЙ ЦИКЛ НА ЕГО ОСНОВЕ | 2021 |

|

RU2791672C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОАЛКАНОНОВ C-C | 1999 |

|

RU2154050C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛИЧЕСКИХ КАРБОНАТОВ С МНОГОКРАТНЫМ ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 1996 |

|

RU2128658C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ МОТОРНЫХ ТОПЛИВ | 1993 |

|

RU2082748C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА И ЦИКЛОГЕКСАНОЛА | 2019 |

|

RU2723547C1 |

| Способ получения циклогексанона | 1986 |

|

SU1482907A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ | 1997 |

|

RU2131905C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-2-(2'-ОКСОПРОПИЛ)-1,3-ДИОКСОЛАН-4-ИЛМЕТИЛМЕТАКРИЛАТА | 2000 |

|

RU2174515C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ | 1996 |

|

RU2112013C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА И ПАРАМЕТИЛСТИРОЛА | 1991 |

|

RU2041868C1 |

Циклогексанон получают из кубовых остатков процесса получения циклогенсанона. Ведут гидролитическое разложение димеров циклогексанона в паровой фазе при температуре 360 - 460oС на гетерогенном катализаторе: 1 - 10% NaOH в расчете на массу пористого носителя. Процесс предпочтительно ведут в присутствии 1 - 3% водного раствора NaOH при стехиометрическом отношении NaOH к димерам циклогенсанона. 1 з.п.ф-лы, 7 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| FR, патент 1283076, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, патент 927688, кл | |||

| ПАРОВАЯ ФОРСУНКА | 1926 |

|

SU12025A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| GB, патент 1086077, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-03-20—Публикация

1996-02-12—Подача