Изобретение относится к способу получения циклогексанона путем дегидрирования циклогексанола и может быть использовано в технологии органического синтеза, в частности, при производстве капролактама.

Цель изобретения - увеличение конверсии циклогексанола.

Процесс дегидрирования проводят в кожухотрубном вертикальном реакторе, в трубное пространство которого помещают медно-магниевый катализатор, Циклогексанол - сырец подают в верхнюю часть реактора, а продукты дегидрирования выводят из нижней части реактора. Противотоком к органическому сырью в межтрубное пространство ре- реактора подают дымовые газы.

Пример 1. В промышленный ре- ,актор дегидрирования циклогексанола в циклогесанон, катализаторные трубки которого заполнены медно-магниевым катализатором, подают парообразный циклогексанол-сырец с объемной скоростью 1 ,0 и расходом 4585 кг/ч следующего состава, вес.% массовым расходом компонентов, кг/ч: цикло- гексанол 96,01/4402,1, циклогекса- нон 2,99/137,0; фенол 0,18/8,3, бу- тилциклогексиловый эфир 0,70/32,1, спиртовая фракция 0,12/5,5, и температурой 210°С. В межтрубные пространства реактора противотоком подают

U

оо

со о J

греющий дымовой газ. Температура греющего дымового газа , объемный расход 2800 мэ /ч. Максимальна-я температура в реакторе Т,,. 230 С. Тем- пература катализатора в нижней части четверти реактора (Тх/, ) равна и составляет 230°С. Расход греющего газа2800 м3/ч, температура 360 С.

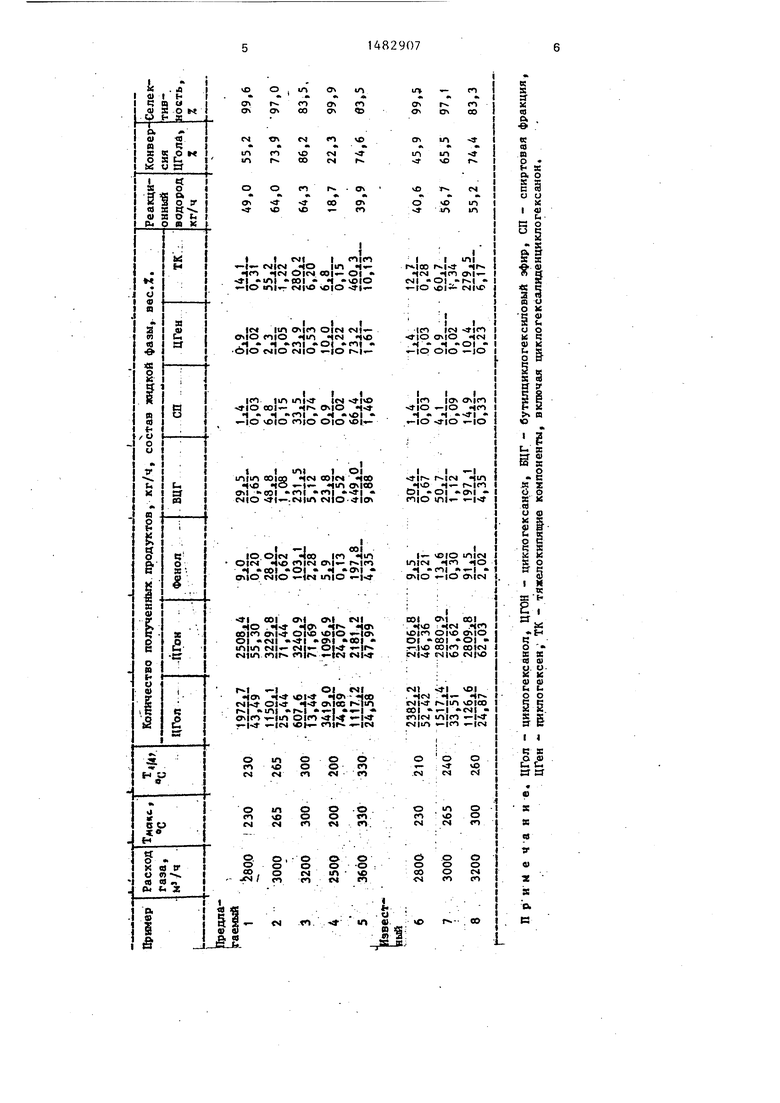

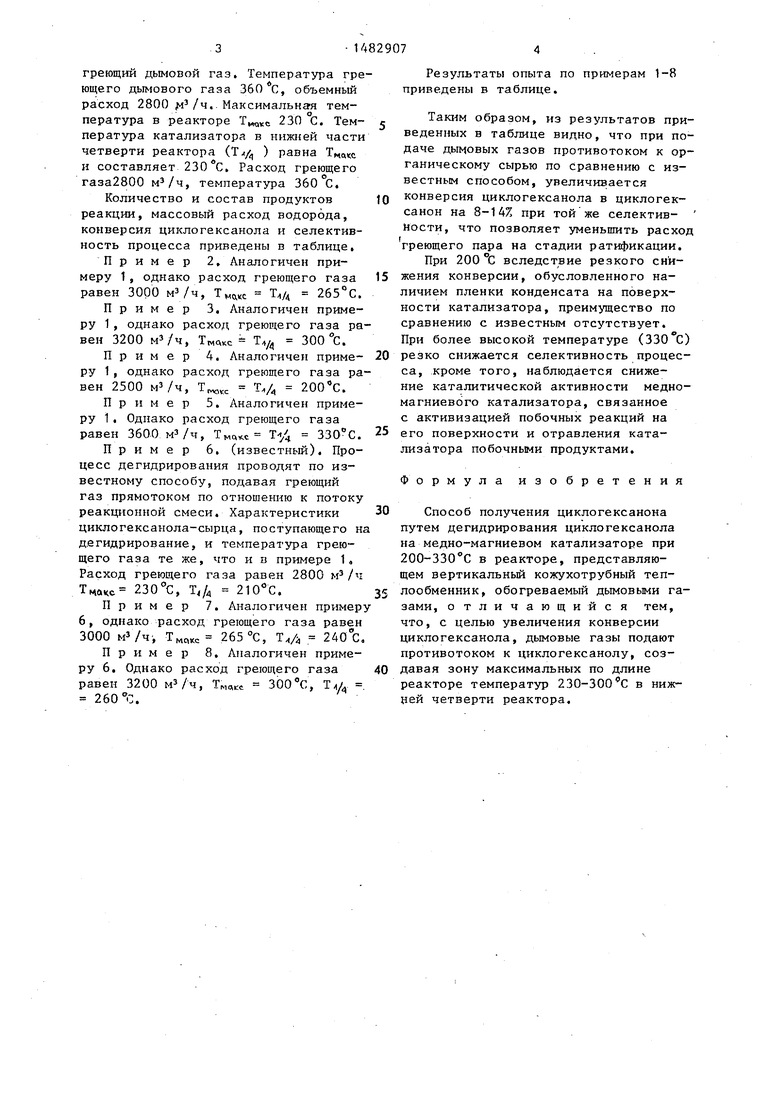

Количество и состав продуктов

реакции, массовый расход водорода, конверсия циклогексанола и селективность процесса приведены в таблице.

Пример 2, Аналогичен примеру 1, однако расход греющего газа равен 3000 мэ/ч, TMWC Т„д 265°С.

Пример 3. Аналогичен примеру 1, однако расход греющего газа равен 3200 м3/ч, Т„акс - TV4 300 °С.

Пример 4. Аналогичен приме- ру 1, однако расход греющего газа равен 2500 м3/ч, Twvc Т,/« .

Пример 5. Аналогичен примеру 1, Однако расход греющего газа равен 3600 м3/ч, Тмс,с ТУ4 330°С.

Пример 6. (известный). Процесс дегидрирования проводят по известному способу, подавая греющий газ прямотоком по отношению к потоку реакционной смеси. Характеристики

циклогексанола-сырца, поступающего на дегидрирование, и температура греющего газа те же, что и в примере 1, Расход греющего газа равен 2800 м3/ч 230°С, Т,/4 210°С.

Пример 7. Аналогичен примеру 6, однако расход греющего газа равен 3000 м3/ч, Тмокс 265 °С, Т,Л 240°С.

Пример 8, Аналогичен примеру 6. Однако расход греющего газа равен 3200 м3/ч, Тм„« 300°С, 260 С.

Результаты опыта по примерам 1-8 приведены в таблице.

Таким образом, из результатов приведенных в таблице видно, что при подаче дымовых газов противотоком к органическому сырью по сравнению с известным способом, увеличивается конверсия циклогексанола в циклогек- санон на 8-14% при той же селектив- Ности, что позволяет уменьшить расход греющего пара на стадии ратификации.

При 200 °С вследствие резкого снижения конверсии, обусловленного наличием пленки конденсата на поверхности катализатора, преимущество по сравнению с известным отсутствует. При более высокой температуре (330 °С) резко снижается селективность процесса, кроме того, наблюдается снижение каталитической активности медно- магниевого катализатора, связанное с активизацией побочных реакций на его поверхности и отравления катализатора побочными продуктами.

Формула изобретения

Способ получения циклогексанона путем дегидрирования циклогексанола на медно-магниевом катализаторе при 200-330°С в реакторе, представляющем вертикальньй кожухотрубный теплообменник, обогреваемый дымовыми газами, отличающийся тем, что, с целью увеличения конверсии циклогексанола, дымовые газы подают противотоком к циклогексанолу, создавая зону максимальных по длине реакторе температур 230-300°С в нижней четверти реактора.

Примечание. ЦГол - циклогексанол, ЦГОН - цяклогексанс-я, ВЦГ - бутилциклогексиловый эфир, СП - спиртовая фракция,

ЦГен - пиклогексен, ТК - тяжелокипящие компоненты, включая циклогексалиденциклогексанон.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2021 |

|

RU2768141C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 2012 |

|

RU2525551C2 |

| Катализатор для дегидрирования циклогексанола в циклогексанон | 1981 |

|

SU978909A1 |

| Катализатор для дегидрирования циклогексанола в циклогексанон | 1974 |

|

SU656656A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2190468C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОДОДЕКАНОНА ИЛИ ЦИКЛОГЕКСАНОНА | 1992 |

|

RU2078756C1 |

| Катализатор для дегидрирования циклогексанола в циклогексанон | 1979 |

|

SU891145A1 |

| Катализатор для дегидрирования циклогексанола | 1980 |

|

SU910178A1 |

| Способ получения циклогексанона | 1976 |

|

SU574433A1 |

| Катализатор для дегидрирования кислородсодержащих производных ряда циклогексана | 1979 |

|

SU1030006A1 |

Изобретение касается кетонов, в частности способа получения циклогексанона, используемого при производстве капролактама. Цель - увеличение степени конверсии циклогексанола. Процесс ведут дегидрированием циклогексанола на медномагниевом катализаторе при 230-300°с в реакторе, представляющем собой кожухотрубный теплообменник, обогреваемый дымовыми газами. Причем дымовые газы подают противотоком к циклогексанолу, создавая зону максимальных температур по длине реактора 230-300°с в его нижней четверти. Способ позволяет увеличить степень конверсии циклогексанола на 8-14% при сохранении селективности процесса. 1 табл.

| Производство капролактама /Под ред | |||

| В.И.Овчинникова и В.Р.Ручинского | |||

| М.: Химия, 1977, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

Авторы

Даты

1989-05-30—Публикация

1986-12-25—Подача