Изобретение относится к оборудованию для изготовления секций ребристых радиаторов.

Известен автомат для изготовления пластин и сборки секций ребристых радиаторов, содержащий механизм подачи ленты, устройства для прокалывания отверстий в ленте и отрезания от нее пластин, механизм напрессовки пластин на трубки и кассету для размещения трубок.

Однако в известном автомате не решен вопрос автоматизации процесса установки радиаторных трубок в кассету и съема собранной секции, что снижает производительность сборки секций радиатора.

Для устранения этих недостатков автомат для изготовления пластин и сборки секций ребристых радиаторов, содержащий механизм подачи ленты, устройства для прокалывания отверстий в ленте и отрезания от нее пластин, механизм напрессовки пластин на трубки и кассету для размещения трубок, снабжен смонтированными на кассете центрирующими ножами и механизмом установки радиаторных трубок на центрирующие ножи и удаления собранной секции радиатора, оснащенным ползуном и досылателем трубок, выполненным в виде плиты со сквозными пазами, расположенными с шагом, соответствующим шагу радиаторных трубок в собираемой секции, установленной на ползуне с возможностью поворота вокруг горизонтальной оси и фиксации в вертикальном и горизонтальном положениях, при этом сквозные пазы выполнены с размерами в плане, которые превышают размеры поперечного сечения центрирующих ножей, но меньше наружных размеров поперечного сечения радиаторных трубок.

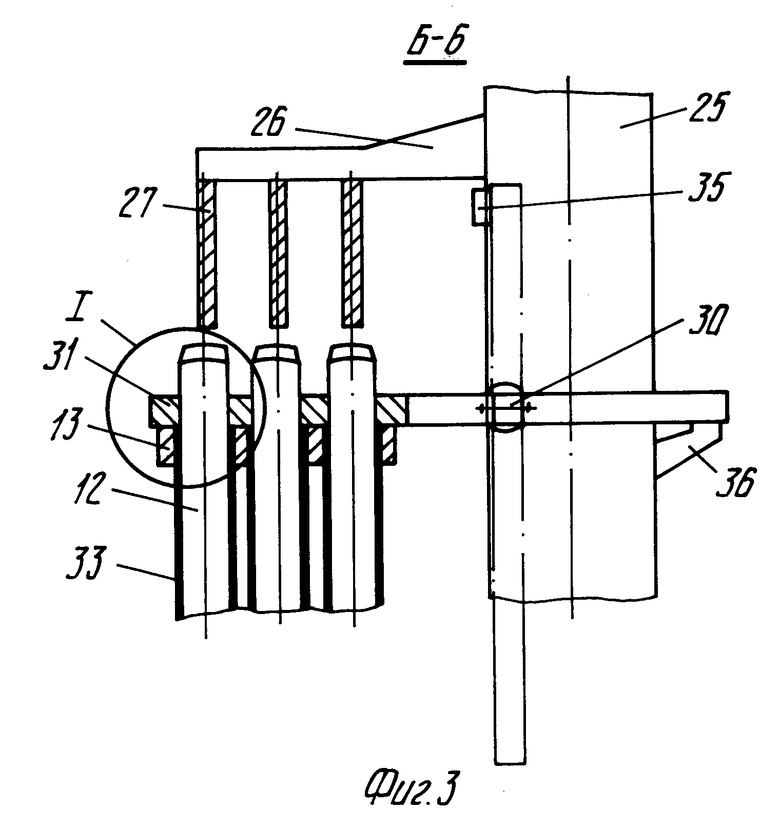

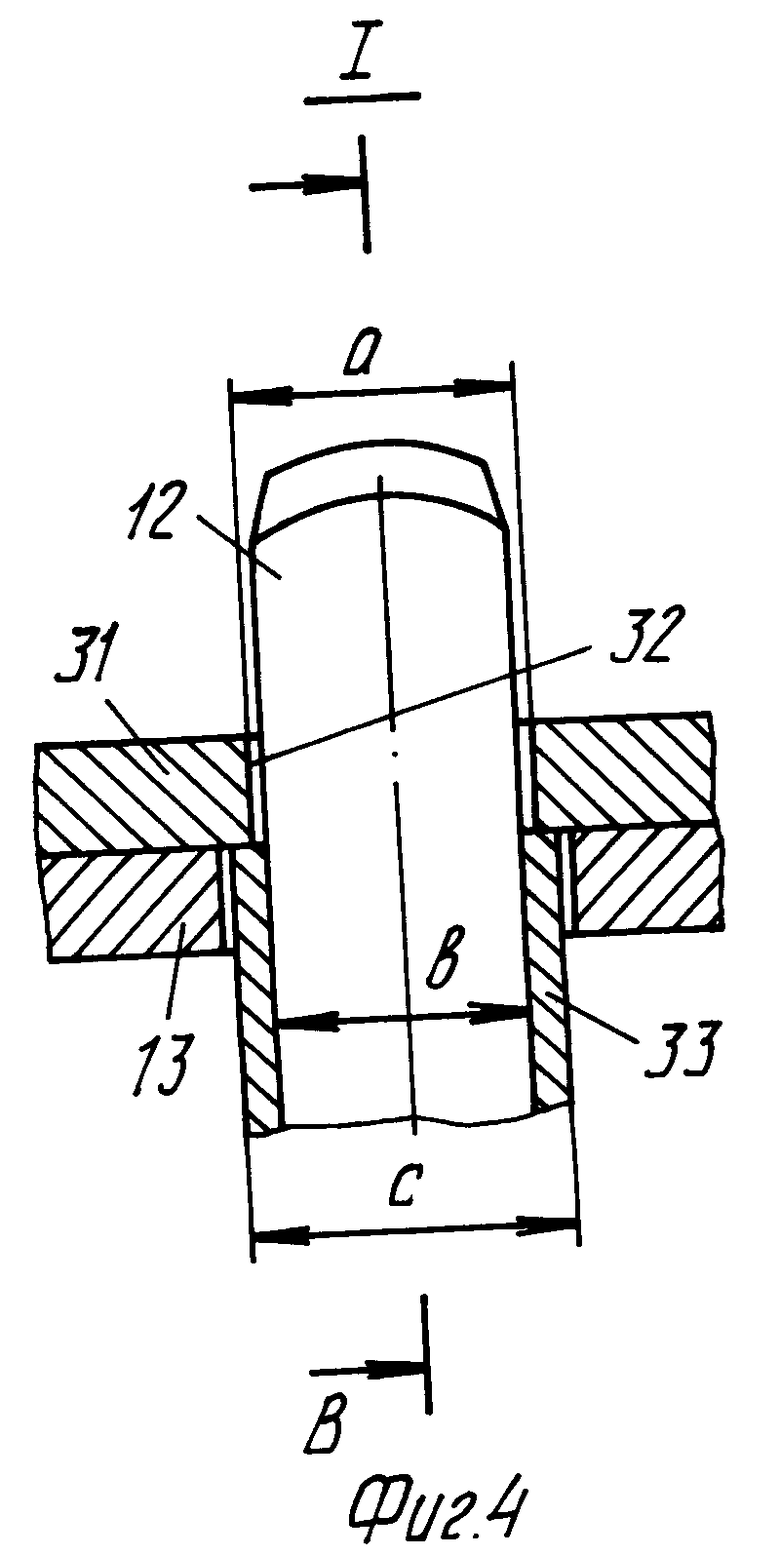

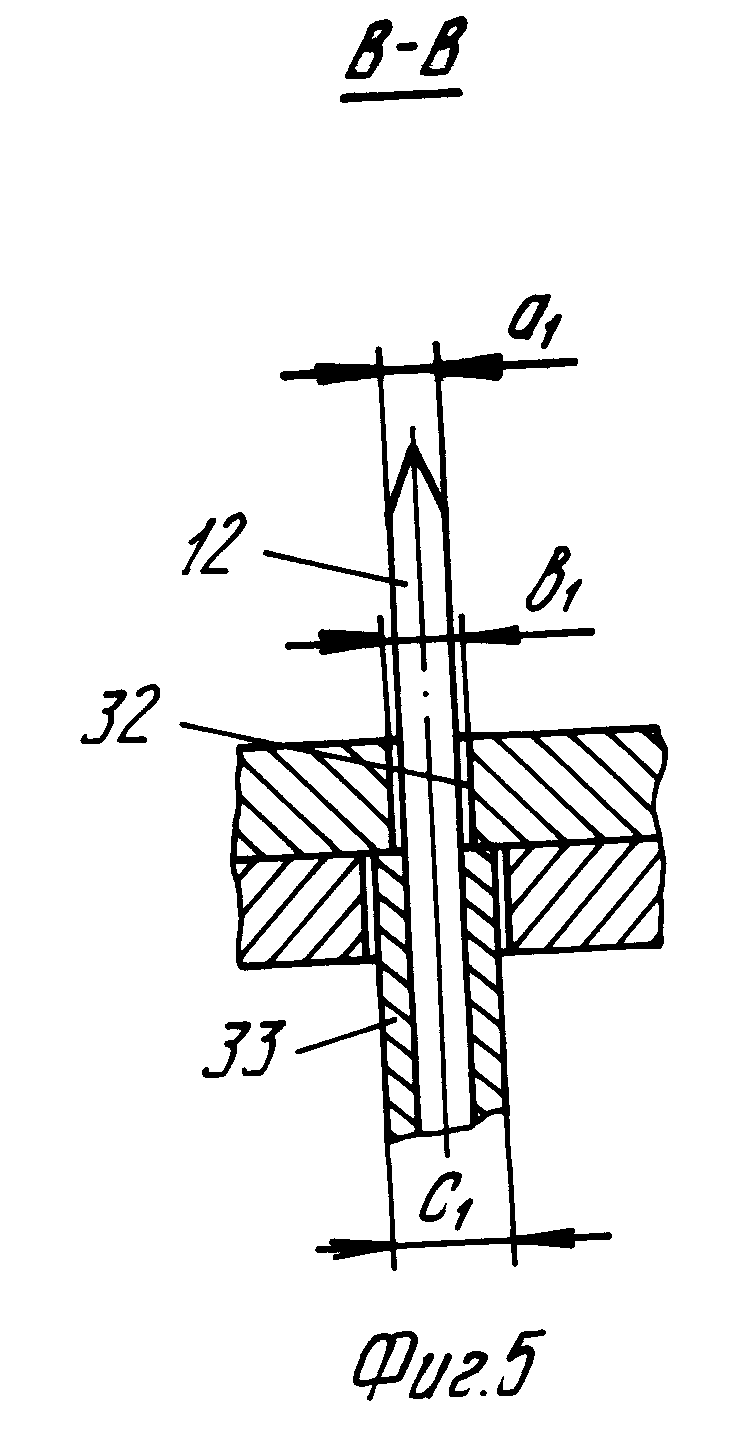

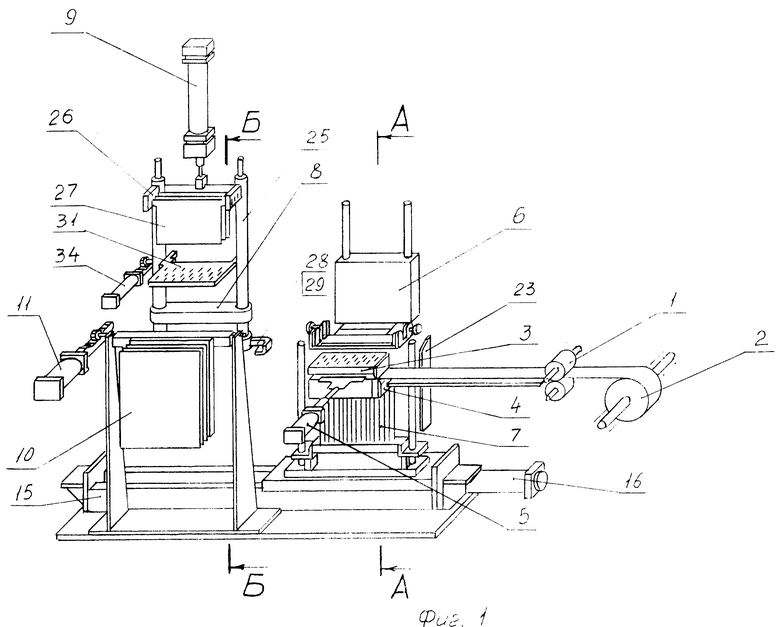

На фиг. 1 изображен предлагаемый автомат, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - узел I на фиг. 3; на фиг. 5 - сечение В-В на фиг. 4.

Автомат включает в себя механизм подачи ленты 1 (фиг. 1) с катушки 2, штамп 3 для прокалывания отверстий в пластине, нож 4 для отрезания пластины от ленты, механизм загрузки пластин 5, механизм напрессовки пластин 6, кассету 7, механизм съема собранной сердцевины и надевания радиаторных трубок 8 с гидроцилиндром 9, магазин-накопитель 10, установленный с возможностью поворота от гидропривода 11.

Кассета 7 снабжена центрирующими радиаторные трубки ножами 12 (фиг. 2), двумя подвижными кондукторными плитами - верхней 13 и нижней 14, направляющими 15 и гидроприводом 16.

Механизм напрессовки пластин 6 (фиг. 1) выполнен в виде плиты-досылателя пластин 17 (фиг. 2), связанной с гидроприводом 18, имеющей отверстия для прохождения центрирующих ножей 12 с надетыми на них радиаторными трубками, на которой шарнирно установлены две гребенки 19 и 20 с пазами, соединенные между собой тягой 21 и обеспечивающие фиксацию концов центрирующих ножей кассеты.

Гребенки 19 и 20 опускаются в верхнее рабочее положение для фиксации концов центрирующих ножей 12 с помощью гидроцилиндра 22, а для раскрытия гребенок предусмотрен копир 23.

Получение необходимого шага между напрессовываемыми пластинами осуществляется с помощью шагового механизма 24.

На подвижном ползуне 25 (фиг. 1 и 3) механизма съема собранной сердцевины и надевания радиаторных трубок 8 смонтировано устройство 26 для выталкивания радиаторных трубок из магазина-накопителя 10, выполненное в виде гребенки с ребрами 27 по числу рядов радиаторных трубок, а также поворотные защелки 28 и 29 (фиг. 1), обеспечивающие захват нижней кондукторной плиты 14 (фиг. 2) и съем собранной секции радиатора. Ниже гребенки 27 (фиг.3) на ползуне 25 смонтирован с возможностью поворота на оси 30 и фиксации в вертикальном и горизонтальном положениях досылатель трубок 31, выполненный в виде плиты со сквозными пазами 32 (фиг. 4,5), расположенными с шагом, соответствующим шагу радиаторных трубок в собираемой секции.

Размеры "a" и "a1" пазов 32 больше размеров центрирующих ножей 12 в поперечном сечении "в" и "в1" , но меньше наружных размеров "c" и "c1" радиаторных трубок 33.

Гидропривод 34 (фиг. 1) предназначен для поворота досылателя 31 из вертикального в горизонтальное положение. Ограничение осуществляется упорами 35 и 36 (фиг. 3).

Описанный автомат работает следующим образом.

Предварительно заполненный радиаторными трубками магазин-накопитель 10 с помощью гидропривода 11 поворачивается вокруг горизонтальной оси в рабочее положение и устанавливается над кассетой 7, которая перед этим была передвинута на позицию загрузки радиаторных трубок. Радиаторные трубки 33, находящиеся в магазине-накопителе 10, располагаются при этом соосно с центрирующими ножами 12 кассеты 7.

Устройство 26 для выталкивания радиаторных трубок при движении вниз штока гидроцилиндра 9 входит ребрами 27 в проемы магазина- накопителя 10 и выталкивает радиаторные трубки в направлении кассеты. Нижние концы радиаторных трубок направляются через отверстия поднятой верхней кондукторной плиты 13 кассеты на заходную часть центрирующих ножей и при дальнейшем движении трубки надеваются на ножи.

Точность фиксации центрирующих ножей кассеты обеспечивается нижней кондукторной плитой 14, которая в процессе надевания трубок сдвигается вниз.

В нижнем положении ребер 27 верхний край трубок выступает над верхней кромкой центрирующих ножей 12. После возврата механизма надевания радиаторных трубок 8 вверх и разворота магазина-накопителя 10 в исходное положение досылатель трубок 31 устанавливается в горизонтальное положение, и при повторном ходе механизма надевания радиаторных трубок 8 вниз трубки 33 опускаются досылателем 31 в необходимое для сборки секций положение, освобождая при этом режущие кромки центрирующих ножей 12. Затем досылатель 31 поднимается вверх, поворачивается и фиксируется в вертикальном положении.

Загруженная трубками кассета с помощью гидропривода 16 перемещается по направляющим 15 с позиции загрузки трубок на позицию напрессовки пластин. Магазин-накопитель заполняется новыми радиаторными трубками.

Досылатель пластин 17 с гребенками 19 и 20 механизма напрессовки пластин 6, находящийся в крайнем верхнем положении, с помощью гидроцилиндра 22 опускается в верхнее рабочее положение, при котором концы центрирующих ножей 12 кассеты фиксируются в пазах гребенок 19 и 20.

Механизм загрузки 5 подает пластину в зазор между досылателем пластин 17 и гребенками 19 и 20. При движении досылателя вниз пластина, направляясь заходной частью центрирующих ножей 12, напрессовывается на радиаторные трубки 33, с помощью копиров 23 производится раскрытие гребенок 19 и 20 в момент фиксации ножей 12 в отверстиях досылателя пластин 17. Этим обеспечивается постоянная фиксация центрирующих ножей либо пазами гребенок, либо отверстиями досылателя пластин.

Напрессовка первой пластины осуществляется на всю величину хода до остановки на шаговом механизме 24, находящемся в крайнем нижнем положении. При каждом последующем ходе шаговый механизм 24 поднимается на величину шага между напрессовываемыми пластинами. Во время возврата досылателя пластин 17 ролики механизма подачи 1 разматывают ленту с катушки 2, подают ее в штамп 3, осуществляющий прокалывание отверстий и одновременное отрезание пластины от ленты ножами 4. После остановки досылателя пластин в верхнем рабочем положении механизм загрузки 5 подает очередную пластину из штампа 3 в зазор между досылателем 17 и гребенками 19 и 20.

Когда секция радиатора собрана полностью, досылатель 17 с гребенками 19 и 20 поднимается в крайнее верхнее положение, освобождая концы центрирующих ножей 12 кассеты 7. Кассета 7 перемещается на позицию загрузки радиаторных трубок, где поворотные защелки 28 и 29 захватывают нижнюю кондукторную плиту 14 и, поднимаясь с помощью гидроцилиндра 9, производят съем секции радиатора, после чего на кассету может загружаться новый комплект радиаторных трубок.

Снабжение автомата досылателем трубок, выполненным в виде плиты со сквозными пазами и с возможностью поворота вокруг горизонтальной оси и фиксации в вертикальном и горизонтальном положениях, значительно упрощает конструкцию автомата, повышает надежность и долговечность автомата за счет применения цельных копиров открывания гребенок, а также повышает производительность сборки секций радиатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ СЕКЦИЙ РЕБРИСТЫХ РАДИАТОРОВ | 1996 |

|

RU2100171C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ СЕКЦИЙ РЕБРИСТЫХ РАДИАТОРОВ | 1997 |

|

RU2124976C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ СЕКЦИЙ РЕБРИСТЫХ РАДИАТОРОВ | 1996 |

|

RU2100170C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ СЕКЦИЙ РЕБРИСТЫХ РАДИАТОРОВ | 1996 |

|

RU2095218C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ СЕКЦИЙ РЕБРИСТЫХ РАДИАТОРОВ | 1968 |

|

SU220215A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ ПОЛУПАКЕТОВ СЕКЦИЙ РАДИАТОРОВ | 1968 |

|

SU206538A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ СЕКЦИИ РЕБРИСТЫХ РАДИАТОРОВ | 1968 |

|

SU207861A1 |

| Устройство для напрессовки радиаторных пластин на трубки радиаторов | 1988 |

|

SU1539036A1 |

| Приспособление для сборки оставаРАдиАТОРА | 1979 |

|

SU806342A1 |

| Устройство для сборки секций ребристых радиаторов | 1979 |

|

SU939925A2 |

Изобретение может быть использовано при сборке секций ребристых радиаторов. Автомат содержит механизм подачи ленты, устройства для прокалывания отверстий в ленте и отрезания от нее пластин, механизм напрессовки пластин и кассету для размещения трубок. На кассете смонтированы центрирующие ножи, на которые с помощью механизма устанавливают радиаторные трубки. Для удаления собранной секции предназначен механизм, оснащенный ползуном и досылателем трубок. Последний представляет собой поворотную плиту со сквозными пазами, установленную на ползуне. Размеры в плане пазов превышают размеры поперечного сечения ножей, но меньше наружных размеров поперечного сечения трубок. 5 ил.

Автомат для изготовления пластин и сборки секций ребристых радиаторов, содержащий механизм подачи ленты, устройства для прокалывания отверстий в ленте и отрезания от нее пластин, механизм напрессовки пластин на трубки и кассету для размещения трубок, отличающийся тем, что он снабжен смонтированными на кассете центрирующими ножами и механизмом установки радиаторных трубок на центрирующие ножи и удаления собранной секции радиатора, оснащенным ползуном и досылателем трубок, выполненным в виде плиты со сквозными пазами, расположенными с шагом, соответствующим шагу радиаторных трубок в собираемой секции, установленной на ползуне с возможностью поворота вокруг горизонтальной оси и фиксации в вертикальном и горизонтальном положениях, при этом сквозные пазы выполнены с размерами в плане, которые превышают размеры поперечного сечения центрирующих ножей, по меньше наружных размеров поперечного сечения радиаторных трубок.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 250872, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-04-10—Публикация

1997-01-06—Подача