Известны автоматы для изготовления пластин и сборки секций ребристых радиаторов теплообменников, содержаш(.ие смонтированные на станине механизм подачи ленты с катушки к штампу для прокалывания отверстий, узел отрезки отштампованных пластин, устройство для перемеш,ения пластин и напрессовки их на трубки, установленные в кассете. Это устройство выполнено в виде пакета кондукторных пластин, размеш,енных менсду передней и задней стенками другой подвижной кассеты. Толш,ина кондукторных пластин равна шагу между пластинами собираемого радиатора. Кроме того, автомат содержит приспособление для закрепления и центрирования трубок, на KOTogbie напрессовывают радиаторные иластины.

В описываемом автомате предусмотрена передача усилий напрессовки и перемешения лластин не на край пластины, как это имело место в известном автомате, а по всей плоскости пластины, что повышает надежность работы устройства для перемешения и напрессовки радиаторных пластин. Кроме того, автомат конструктивно проше известного.

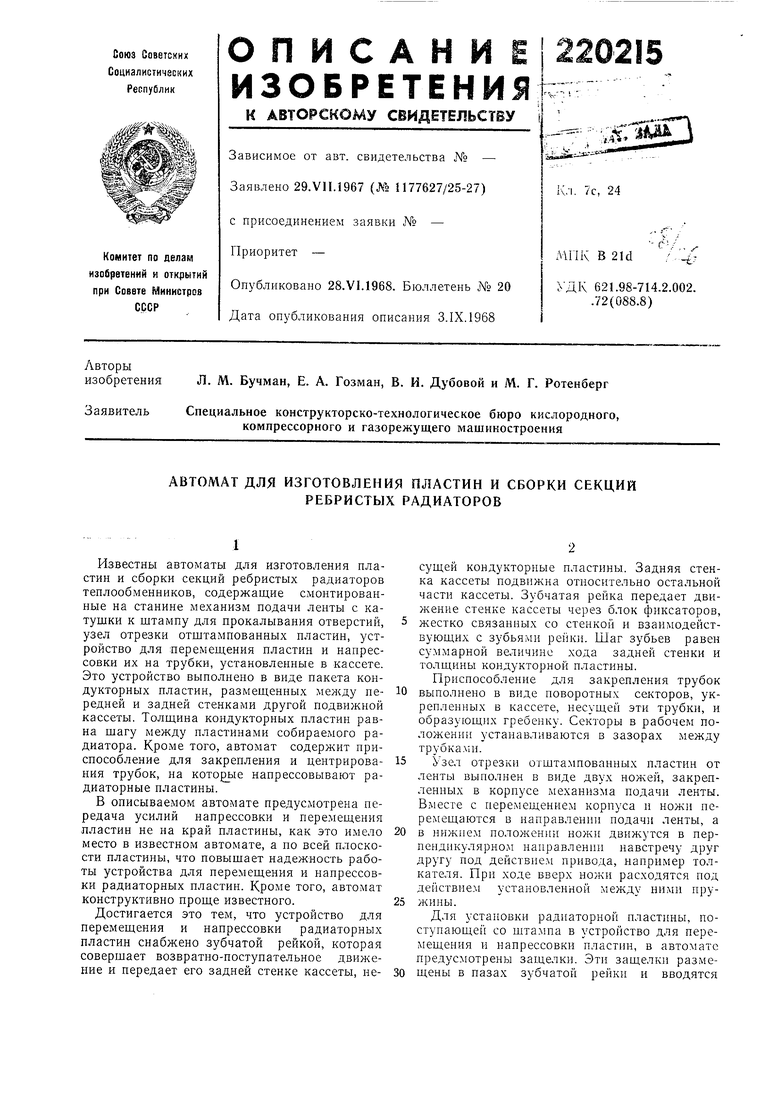

Достигается это тем, что устройство для перемещения и напрессовки радиаторных пластин снабжено зубчатой рейкой, которая совершает возвратно-поступательное движение и передает его задней стенке кассеты, несуш,ей кондукторные пластины. Задняя стенка кассеты подвижна относительно остальной части кассеты. Зубчатая рейка передает движение стенке кассеты через блок фиксаторов, жестко связанных со стенкой и взаимодействуюш,их с зубьями рейки. Шаг зубьев равен суммарной величине хода задней стенки и толш,ины кондукторной пластины. Приснособление для закрепления трубок

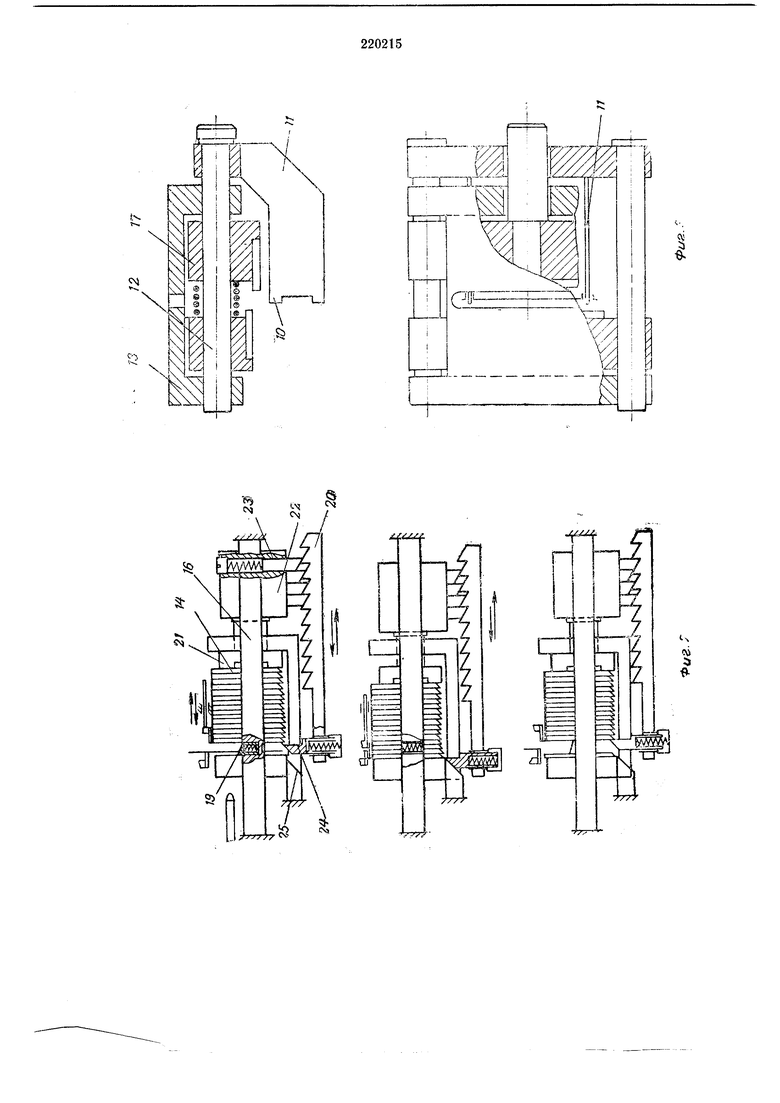

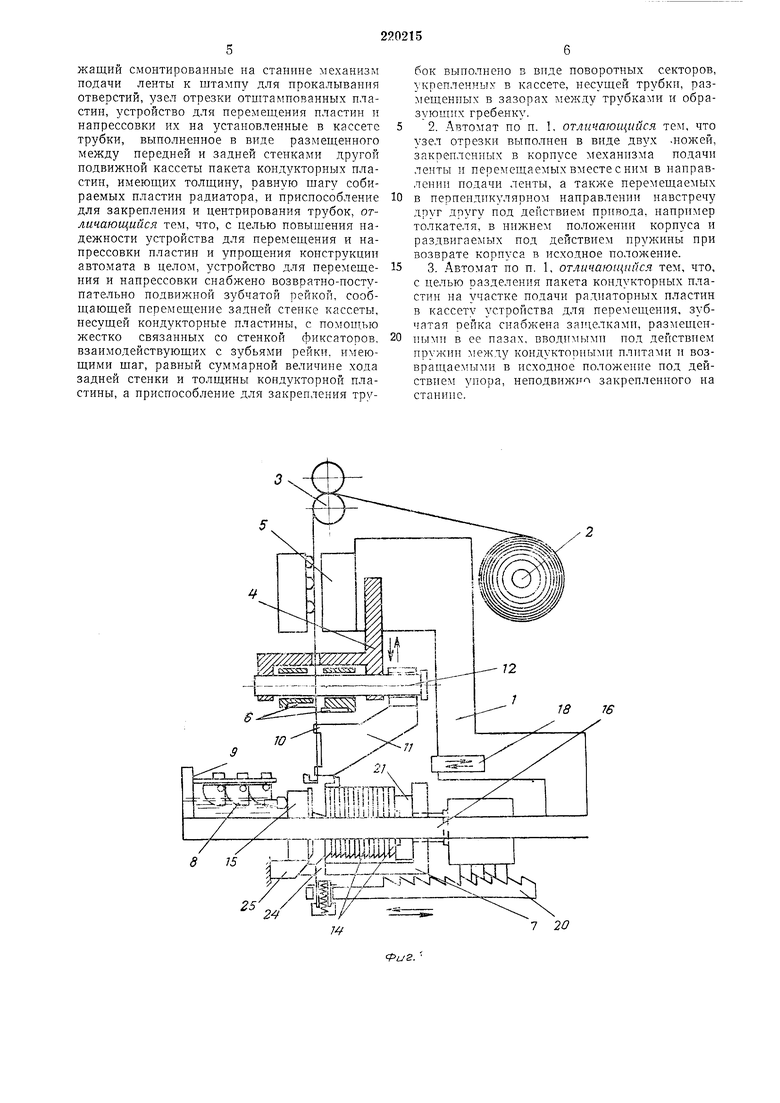

выполнено в виде новоротных секторов, укрепленных в кассете, несущей эти трубки, и образующих гребенку. Секторы в рабочем положении устанавливаются в зазорах между трубками.

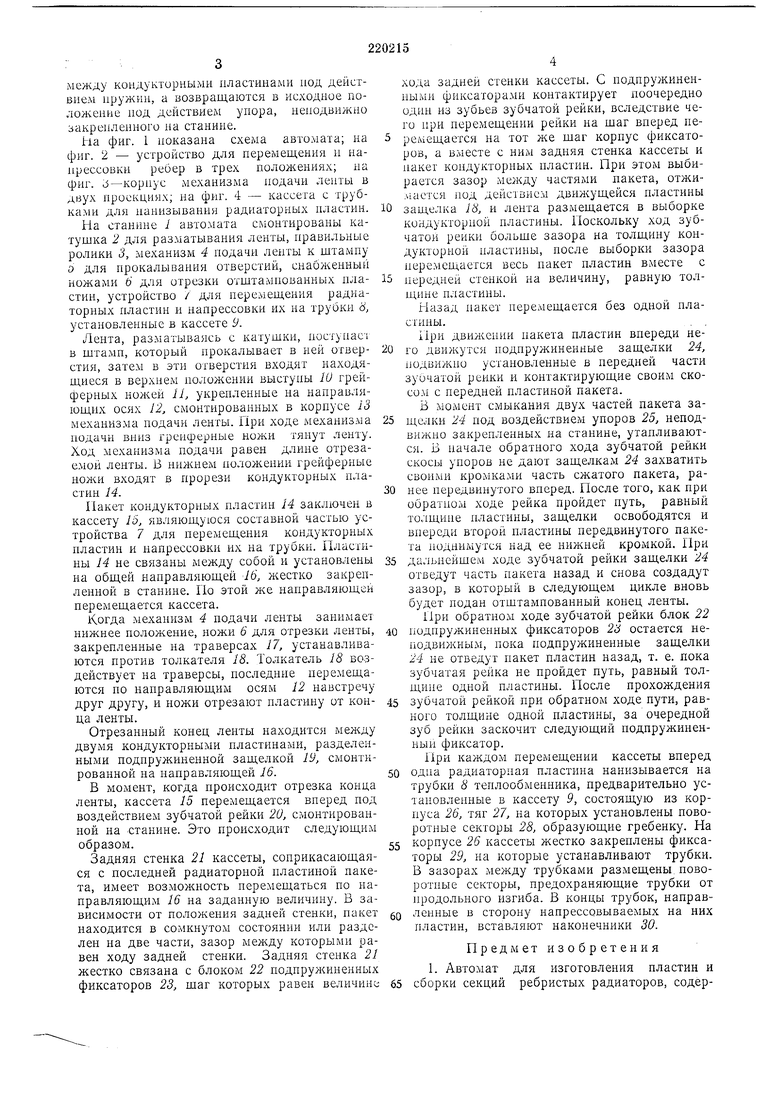

Узел отрезки отштампованных пластин от ленты выполнен в виде двух ножей, закрепленных в корпусе механизма подачи ленты. Вместе с перемещением корпуса и ножи перемещаются в направлении подачи ленты, а

в нижнем положении ножи движутся в перпендикулярном направлении навстречу друг другу под действием привода, например толкателя. При ходе вверх ножи расходятся под действием установленной между ними нружины.

Для установки радиаторной пластины, поступающей со штампа в устройство для перемещения и напрессовки пластин, в автомате предусмотрены защелки. Эти защелки размемежду кондукторными пластинами иод действием пружин, а возвращаются в исходное положение под действием уиора, иеподвпжно закрепленного на станине.

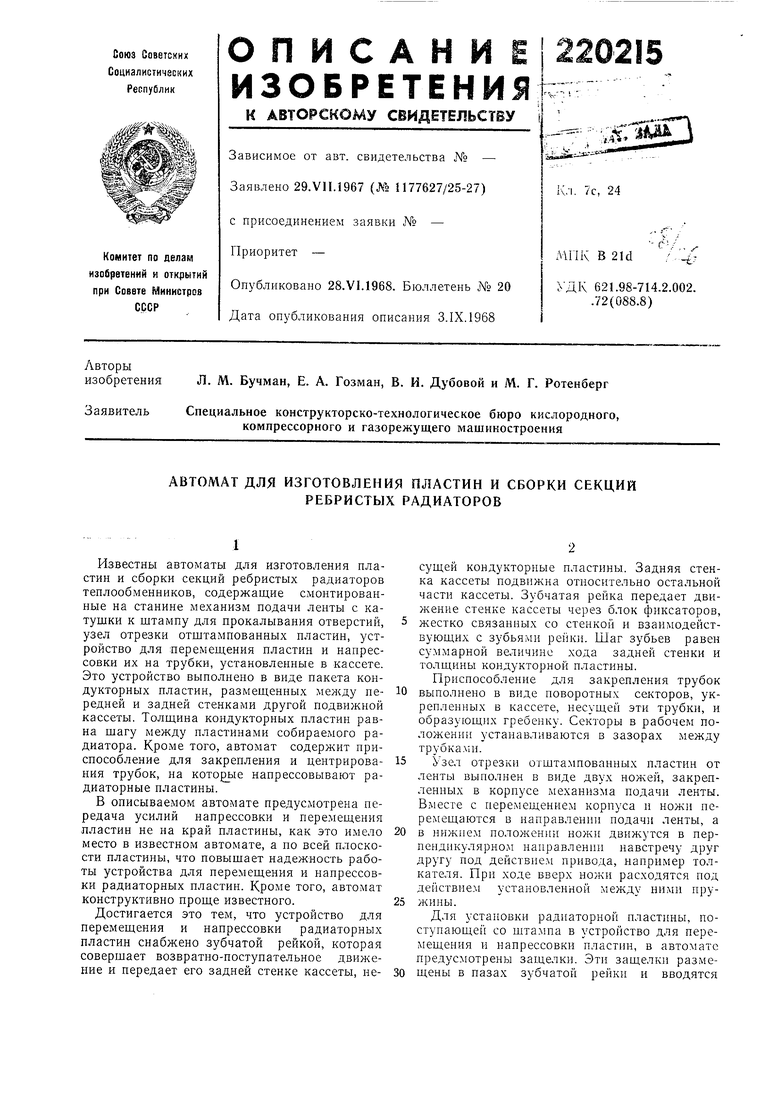

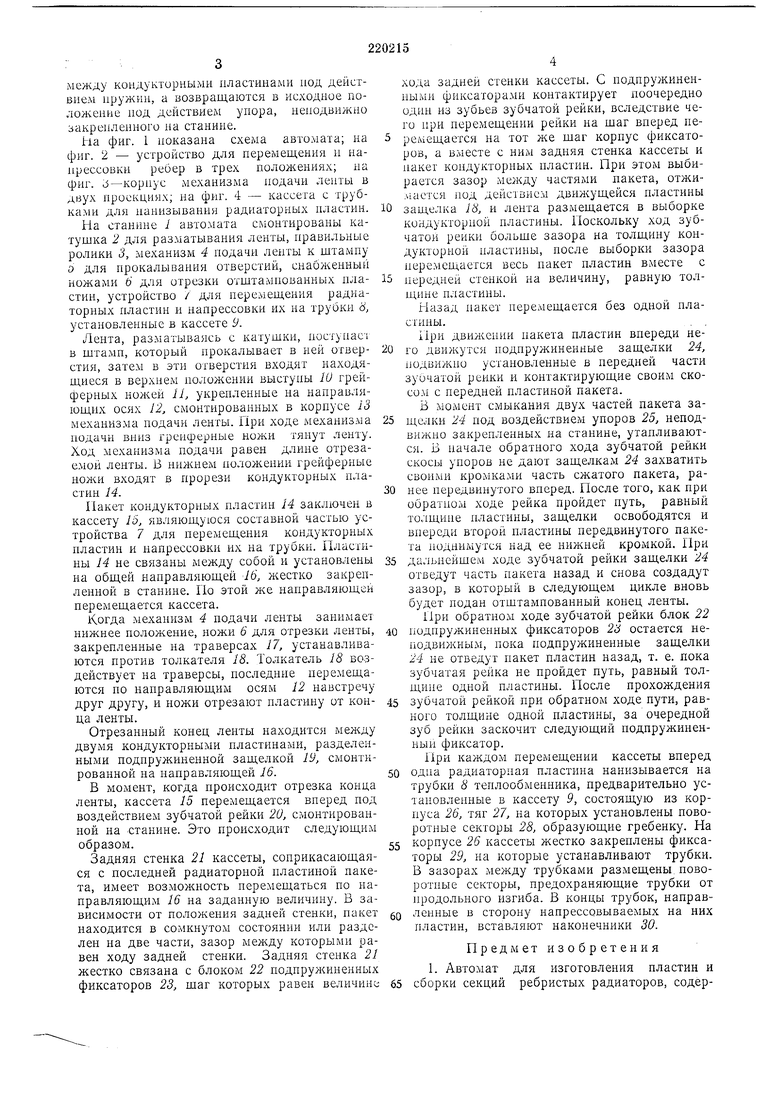

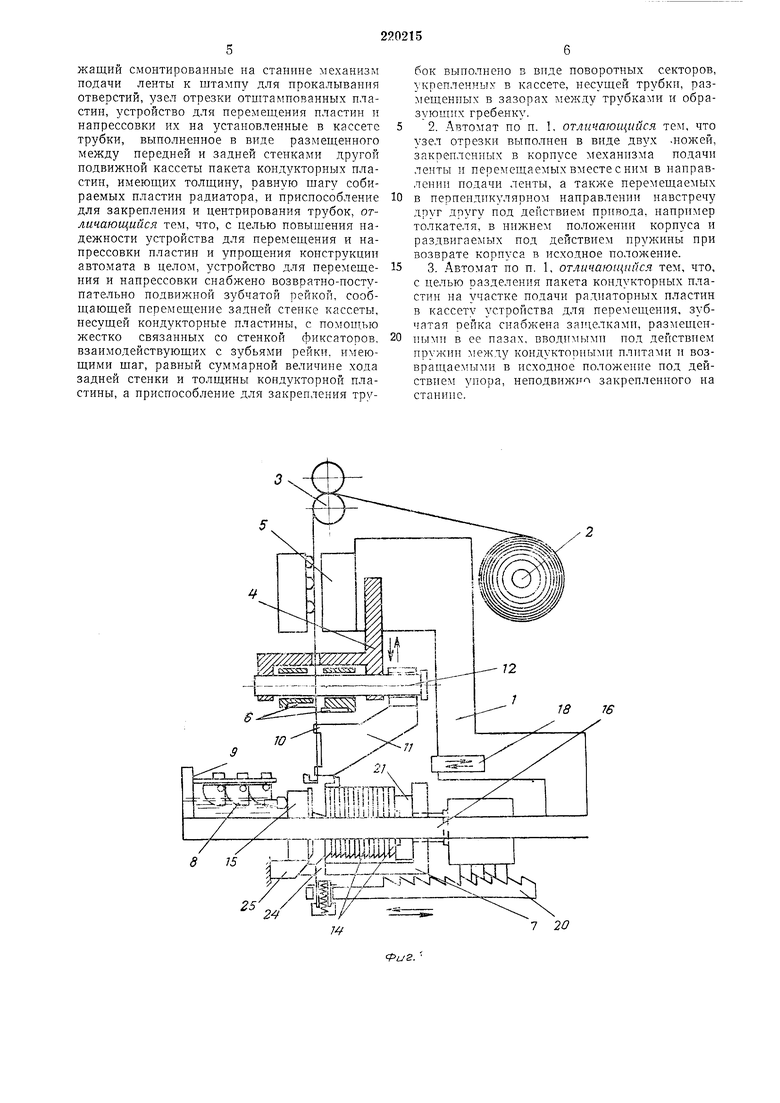

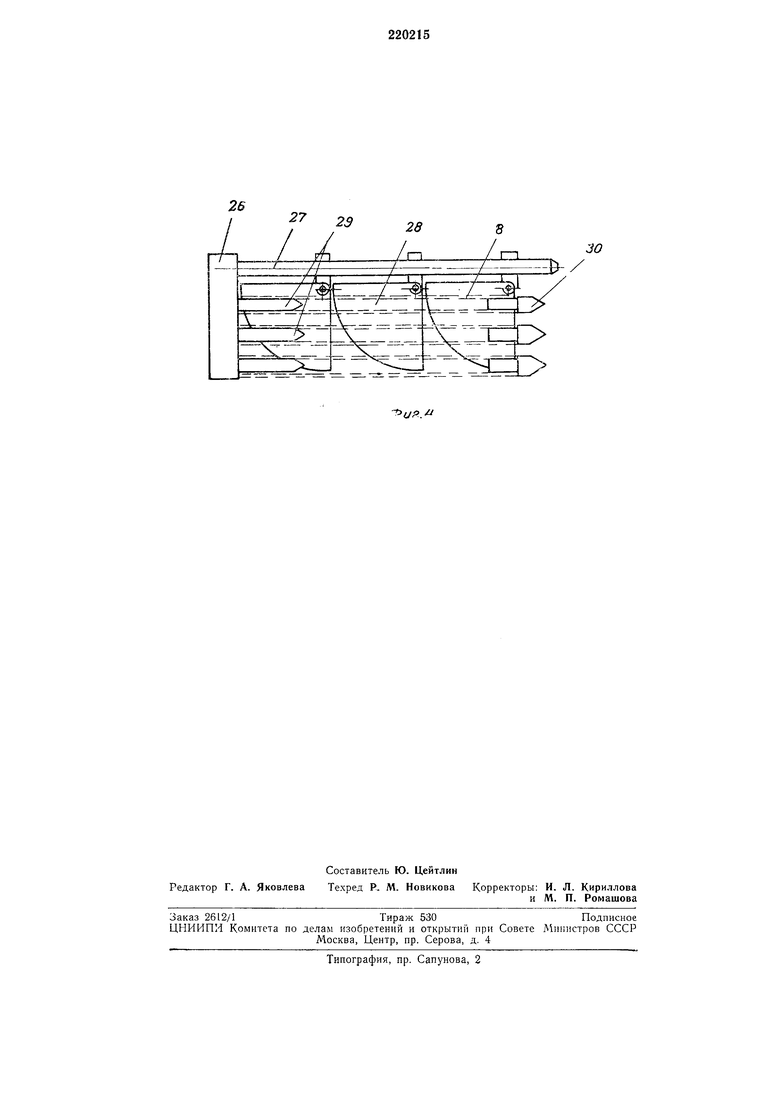

ha фиг. 1 показана схема автомата; на фиг. 2 - устройство для перемещения п напрессовки ребер в трех положениях; на фиг. j-корнус механизма подачи ленты в двух проекциях; на фпг. 4 - кассета с трубками для нанизывання радиаторных пластин.

На станпне 1 авто.мата смонтированы катушка 2 для разматывания ленты, правильные роликн L, механизм 4 иодачи ленты к щтамнуо для прокалывания отверстий, снабженный ножами б для отрезки отштамнованных иластин, устройство / для неремещения радиаторных иластин п напрессовки их на трубки в, установленные в кассете 9.

Лента, разматываясь с катушки, иостуиас1 в шта.мп, который прокалывает в ней отверстия, затем в эти отверстия входят находящиеся в верхнем ноложенни выстуиы 10 грейфериых ножей 11, укрепленные на направляющих осях 12, смонтироваиных в корпусе 13 механизма нодачи ленты. При ходе механизма иодачи вниз грейферные ножи тяиут ленту. Ход механизма подачи равен длине отрезаелюй ленты. В нижнем положении грейферные ножи входят в прорези кондукторпых пластин 14.

Пакет кондукторных пластин 14 заключен в кассету 15, являющуюся составной частью устройства 7 для перемещения кондукторных пластин и напрессовки их на трубки. Пластины 14 не связаны между собой и установлены на общей направляющей 16, жестко закрепленной в станине. По этой же направляющей перемещается кассета.

Когда механизм 4 подачи ленты занимает нижнее положение, ножи 6 для отрезки ленты, закрепленные на траверсах 17, устанавливаются против толкателя 18. Толкатель 18 воздействует на траверсы, последние перемещаются по направляющим осям 12 павстречу друг другу, и отрезают пластину от конца ленты.

Отрезанный конец лепты находится между двумя кондукторными пластинами, разделенными подпрул4иненной защелкой 19, смонтированной на направляющей 16.

В момент, когда происходит отрезка конца ленты, кассета 15 перемещается вперед под воздействием зубчатой рейки 20, смоптированной на станине. Это происходит следующим образом.

Задняя стенка 21 кассеты, соприкасающаяся с последней радиаторной нластиной пакета, имеет возможность перемещаться по направляющим 16 на заданную величину. В зависимости от положения задней стенки, пакет находится в сомкнутом состоянии или разделен па две части, зазор меледу которыми равен ходу задней стенки. Задняя стенка 21 жестко связана с блоком 22 подпружиненных фиксаторов 23, таг которых равен величине

хода задней стенки кассеты. С нодиружиненпыми фиксаторами контактирует поочередно один из зубьев зубчатой рейки, вследствие чего при перемещении рейки на щаг вперед неремещается на тот же шаг корпус фиксаторов, а вместе с ним задняя стенка кассеты и иакет коидукторных иластин. При этом выбирается зазор между частями пакета, отжилается под действием двил ущейся иластины

защелка 18, и лепта размещается в выборке кондукторпой пластииы. Поскольку ход зубчатой рейки больше зазора на толщину кондукторной нластины, после выборки зазора перемещается весь пакет пластин вместе с

передней стенкой на величину, равную толщине пластины.

Назад иакет перемещается без одной иластииы. При двилсении пакета пластин впереди него двил утся иодиружиненные защелки 24,

подвижно установленные в передней части

зуОчатой репки и контактирующие своим скосо.м с передней нластиной пакета.

В момент смыкания двух частей пакета защелки 24 под воздействием упоров 25, неподвил.но закрепленных на станине, утапливаются. В пачале обратного хода зубчатой рейки скосы упоров не дают защелкам 24 захватить своими кромкалш часть сжатого пакета, ранее передвпнутого вперед. После того, как при обратиом ходе рейка пройдет путь, равный толщпие иластпны, защелки освободятся и виереди второй пластины передвинутого пакета поднимутся над ее нижней кромкой. При

дальнейшем ходе зубчатой рейки защелки 24

отведут часть пакета назад и снова создадут

зазор, в который в следующем цикле вновь

будет подан отштамповаппый конец ленты.

При обратном ходе зубчатой рейки блок 22

подпружиненных фиксаторов 2с1 остается неподвила-1ым, нока нодпружинепные защелки 24 не отведут пакет пластин назад, т. е. пока зубчатая рейка не пройдет путь, равный толщипе одпой пластины. После прохождения

зубчатой рейкой при обратном ходе пути, равного толщине одной пластины, за очередной зуб рейки заскочит следующий подпружиненнып фиксатор. При каждом перемещении кассеты вперед

одпа радиаторпая пластина нанизывается на трубки 8 теплообмепника, предварительно установленные в кассету 9, состоящую из корнуса 26, тяг 27, па которых установлены поворотные секторы 28, образующие гребенку. На

корпусе 26 кассеты жестко закреплены фиксаторы 29, на которые устанавливают трубки. В зазорах между трубками размещены, поворотные секторы, предохраняющие трубки от продольного изгиба. В концы трубок, направлеппые в сторону напрессовываемых на них иластпн, вставляют наконечники 30.

жащий смонтированные на станине механизм подачи ленты к штампу для прокалывания отверстий, узел отрезки отштампованных пластин, устройство для перемещения пластин и напрессовки их на установленные в кассете трубки, выполненное в виде размещенного между передней и задней стенками другой подвижной кассеты пакета кондукторных нластин, имеющих толщину, равную щагу собираемых пластин радиатора, и приспособление для закрепления и центрирования трубок, отличающийся тем, что, с целью повыщения надежности устройства для перемещения и напрессовки пластин и упрощения конструкции автомата в целом, устройство для перемещения и напрессовки снабжено возвратно-поступательно подвижной зубчатой рейкой, сообщающей перемещение задней стенке кассеты, несущей кондукторные пластины, с помощью жестко связанных со стенкой фиксаторов, взаимодействующих с зубьями рейки, имеющими щаг, равный суммарной величине хода задней стенки и толщины кондукторной пластины, а приспособление для закрепления трубок выполнено в внде новоротных секторов, укрепленных в кассете, несущей трубки, размещенных в зазорах между трубками и образующих гребенку.

2. Автомат по п. 1. отличающийся тем, что узел отрезки выполнен в виде двух .ножей, закрепленных в корпусе механизма подачи ленты и перемещаемых вместе с ним в направлении подачи ленты, а также перемещаемых

в перпендикулярном направлении навстречу друг другу под действием привода, например толкателя, в нижнем положении корпуса и раздвигаемых под действием пружины при возврате корпуса в исходное положение.

3. Автомат по п. 1, отличающийся тем, что, с целью разделения пакета кондукторных пластин на участке нодачи радиаторных пластин в кассету устройства для перемещения, зубчатая рейка снабжена запхелками, размещенпыми в ее пазах, вводимыми под действием пружин между кондукторными плитами н возвращаемыми в исходное положение под действием упора, неподвижна закрепленного на станине.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ СЕКЦИИ РЕБРИСТЫХ РАДИАТОРОВ | 1968 |

|

SU207861A1 |

| Автомат для изготовления пластин и сборки секций теплообменников | 1984 |

|

SU1291308A1 |

| Автомат для изготовления радиаторных пластин и сборки радиаторов | 1950 |

|

SU92435A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ СЕКЦИЙ РЕБРИСТЫХ РАДИАТОРОВ | 1996 |

|

RU2100171C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ СЕКЦИЙ РЕБРИСТЫХ РАДИАТОРОВ | 1997 |

|

RU2108215C1 |

| Автомат для изготовления радиаторных пластин и сборки радиаторов | 1960 |

|

SU133457A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ ПОЛУПАКЕТОВ СЕКЦИЙ РАДИАТОРОВ | 1968 |

|

SU206538A1 |

| Автоматическая линия для изготовления секций пластинчатых теплообменников | 1980 |

|

SU963644A1 |

| Автомат для изготовления охлаждающих пластин и сборки секции ребристых радиаторов | 1983 |

|

SU1207591A1 |

| ПОЛУАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН-РЕБЕР ИЗ РУЛОННОЙ ЛЕНТЫ И СБОРКИ СЕКЦИЙ РЕБРИСТЫХБАТАРЕЙ | 1967 |

|

SU196027A1 |

25

2

18 76

7 20

i

CM

:) f

.

Даты

1968-01-01—Публикация